Навигация

2. Треугольная резьба

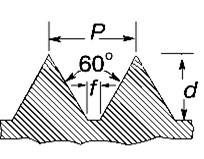

В соответствии с ГОСТ 6367–81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т. е. равнобедренный треугольник с углом при вершине, равным 55° (Таблица А.1).

Рисунок 1.3 – Треугольный профиль резьбы

Резьба стандартизована для диаметров от ![]() " до 6" при числе шагов z от 28 до 11.

" до 6" при числе шагов z от 28 до 11.

Трубную резьбу применяют для соединения труб, а также тонкостенных деталей цилиндрической формы. Такого рода профиль (55°) рекомендуют при повышенных требованиях к плотности (непроницаемости) трубных соединений. Треугольные резьбы дают возможность получить плотное соединение.

3. Упорная резьба

Упорная усиленная резьба, S45° с углом наклона боковых сторон профиля 45° и 3°, с номинальным диаметром от 80 до 2000 мм стандартизованная по ГОСТ 24737–81, имеет профиль неравнобокой трапеции, одна из сторон которой наклонена к вертикали под углом 3°, т. е. рабочая сторона профиля, а другая – под

углом 30° (Таблица А.1). Форму профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливает ГОСТ 10177–82. Резьба стандартизована для диаметров от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях, действующих в осевом направлении [5], [8].

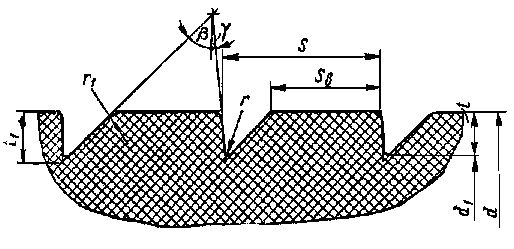

Рисунок 1.4 – Упорная несимметричная резьба

Рассматриваемая резьба характеризуется следующими параметрами:

d – наружный диаметр;

d1 – внутренний диаметр;

t1 – теоретическая высота профиля;

t – высота профиля;

S - шаг резьбы;

Sв – ширина витка резьбы по наружному диаметру;

r, r1 – радиусы скругления впадин и вершин резьбы;

β – задний угол профиля;

γ – передний угол профиля.

Особенности упорной специальной резьбы:

1) небольшая глубина впадин t = 0,3S (для стандартных резьб t = 0,86S);

2) отношение ширины витка к ширине впадины по среднему диаметру всегда больше 1.

3) Изменение наружного диаметра в пределах допуска изменяет величину ширину витка резьбы в среднем на 1 %.

Основные параметры упорной резьбы имеют следующие значения:

Шаг резьбы S = 10 (мм);

Передний угол профиля γ = 5º;

Задний угол профиля β = 45º;

Высота профиля t = 0,2S = 2 (мм);

Ширина витка Sв = 7,266 (мм);

Радиус закругления r = 0,05S = 0,5 (мм);

r1 = 0,02S = 0,2 (мм).

Наружный диаметр и шаг резьбы выбирают в зависимости от назначения детали и требований прочности ко всему резьбовому соединению[3].

Итак, исходя из требований, предъявляемых к выбранному соединению и характеристик резьб, применяемых для стеклопластиковых изделий наиболее правильным будет применение упорной несимметричной резьбы. Так как она имеет ряд преимуществ, по сравнению с другими профилями:

1. не создает радиальных усилий при нагрузке;

2. большая площадь среза;

3. наибольшая прочность из всех профилей.

Однако, следует учитывать, что применение того или иного профиля будет зависеть так же и от свойств самого материала, его обрабатываемости, схемы армирования.

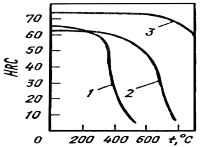

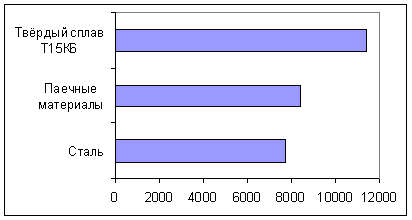

Обрабатываемость того или иного материала – понятие комплексное. Ее основные показатели: интенсивность затупления режущего инструмента, характеризуемая скоростью резания при определенной стойкости; качество поверхностного слоя, постоянство размеров в пределах допусков; сила резания ирасходуемая мощность.

Анализ свойств и состава применяемых материалов позволяет выделить основные критерии, по которым их следует относить к той или иной группе обрабатываемости. Это, в первую очередь, тип связующего (термопластичный или термореактивный). Важным фактором является тип наполнителя, т.е. его состав (органический или неорганический), его физическая природа и свойства, и, наконец, - структура наполнителя (волокнистый, листовой, порошкообразный и т.д.) [9].

1.4 Особенности процесса резания и формирования поверхностного слоя

Обработка резанием стеклопластика имеет ряд особенностей, отличающих их от аналогичной обработки металлов. Эти особенности сводятся к следующему.

1) Ярко выраженная анизотропия свойств. Это определяет различие процесса резания при обработке вдоль и поперек армирующих волокон. Схема армирования существенно влияет на качество и производительность обработки. Поэтому при разработке технологической операции механической обработки композиционных материалов следует учитывать также направление обработки относительно направления армирования.

2) Сложность получения высокого качества поверхностного слоя. Слоистая структура приводит к тому, что при износе инструментов происходит расслоение материала. Кроме того, при перерезании армирующих волокон, особенно при перекрестном армировании, наблюдается разлохмачивание перерезанных волокон, что приводит к ухудшению качества поверхностного слоя, поэтому иногда применяют дополнительную отделочную операцию, например зачистку шкуркой.

3) Низкая теплопроводность материалов, обуславливающая плохой отвод теплоты из зоны резания со стружкой и в обрабатываемое изделие. Поэтому при обработке высокопрочных композиционных материалов основная доля теплоты отводится через режущий инструмент. Согласно экспериментальным данным тепловой баланс при обработке полимерных материалов следующий: в инструмент – 90 %, в стружку – 5 %, в обрабатываемую деталь – 5 %, в то время как при обработке металлов иногда до 90 % теплоты уносится стружкой и только 10 % поглощается деталью и инструментом.

4) Интенсивное воздействие стекловолокна, обладающего высокой твердостью и абразивной способностью.

5) Высокие упругие свойства. Силы резания при обработке композитов в 10…20 раз ниже, чем при обработке металлов, а упругие характеристики выше, поэтому точность обработки в меньшей мере определяется упругими деформациями системы: станок – приспособление – инструмент.

6) Невозможность применения смазочно-охлаждающих жидкостей. Это обуславливается тем, что большинство стеклопластиков обладает высоким влагопоглощением. Поэтому применение СОЖ во многих случаях влечет за собой введение дополнительной операции – сушки изделия – или вообще недопустимо из – за необратимого изменения физико-механических свойств.

7) Специфические требования техники безопасности при резании композиционного материала. Это связано с выделением мельчайших частиц материала при резании.

Состояние поверхностного слоя играет очень важную роль в обеспечении высоких эксплуатационных показателей изделий. Он оказывает существенное влияние на прочность, износ, диэлектрические показатели, водопоглощение и т.д.

Механическая обработка существенно изменяет свойства поверхностного слоя (в часности, шероховатости). А перерезание армирующих волокон приводит к прочности изделий на 20 %. Шероховатость поверхности влияет как на водопоглощение и прочностные свойства, так и на износостойкость.

Механическая обработка изделий из композитов интенсифицирует процесс водопоглощения. Это происходит за счет того, что при обработке, во-первых, снимается всегда имеющийся на поверхности слой полимеризованного связующего, являющийся как бы защитным слоем; во-вторых, перерезаются армирующие волокна наполнителя; при этом образуются микротрещины и другие дефекты материала, нарушающие его сплошность[9].

Похожие работы

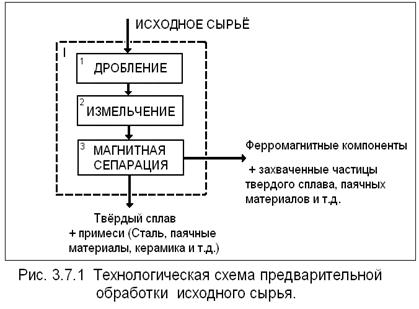

... источник лома твердых сплавов − это отработавшее горнобуровое оборудование и конструкционные детали, а так же отходы и брак при производстве этой продукции. 3.2. Основные способы переработки твёрдых сплавов. 3.2.1. Хлорирование. 1) Подготовленные отходы хлорируют смесью хлора с диоксидом углерода при 850-900°С. Образовавшиеся хлориды вольфрама (WC16), титана (TiCl4) и кобальта ( ...

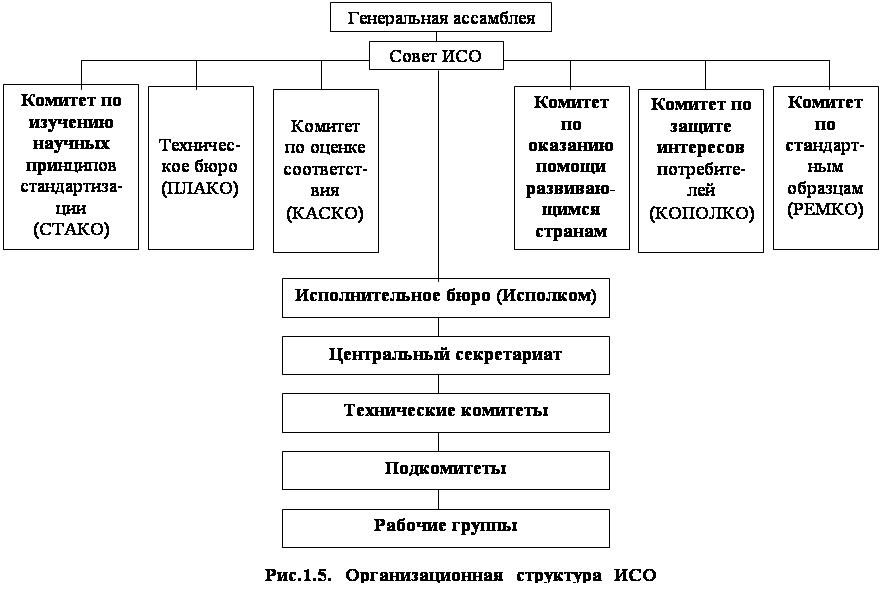

... оборудованию; 3 – Стандарты требований безопасности к производственным процессам; 4 - Стандарты требований к средствам защиты работающих. Стандарты группы “0” устанавливают: организационно-методические основы стандартизации в области безопасности труда (цели, задачи и структура, системы, внедрение и контроль за соблюдением стандартов ССБТ, терминология в области безопасности труда, ...

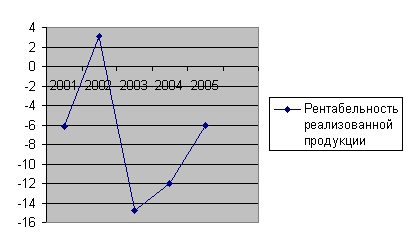

... рыночной экономикой. Она приоритетна, потому, что операции с денежными потоками, обеспечивающие платежеспособность, является существенным признаком состояния предприятия. 1.3 Пути повышения рентабельности Основными способами повышения рентабельности являются следующие: - увеличение суммы прибыли от реализации продукции; - снижение себестоимости товарной продукции. Способы увеличения ...

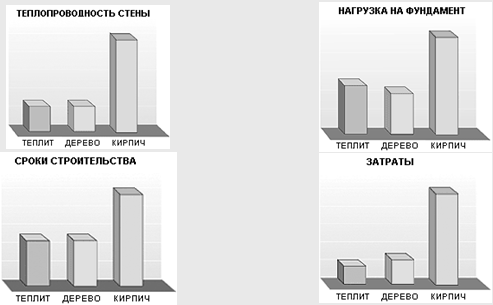

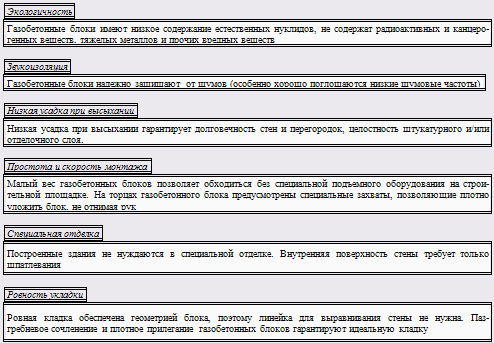

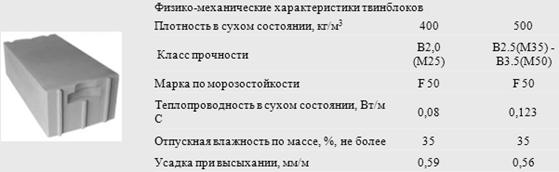

... для размещения производства – 25 тыс. м2, в том числе: производственные здания – 4,5 тыс. м2, склад готовой продукции – 12 тыс. м2, а также дополнительные постройки. Выпускаемая продукция. Предусматривается выпуск газобетонных блоков следующих размеров (возможны другие размеры исходя из теплотехнических расчетов): - длина – (625 ± 1,5) мм; - высота - (250 ± 1,0) мм; - толщина (толщина стены) ...

0 комментариев