Навигация

ПОДБОР КОМПОНЕНТОВ МАТЕРИАЛА

2 ПОДБОР КОМПОНЕНТОВ МАТЕРИАЛА

2.1 Классификация стеклопластиков

На обрабатываемость стеклопластиков оказывают влияние многочисленные факторы: тип наполнителя и связующего, метод изготовления стеклопластиковых труб, ориентация стекловолокна.

По химическому составу различают три вида стёкол в производстве стеклопластиков: алюмоборосиликатное (бесщелочное), алюмомагнезиальное (щелочное), кремнезёмное.

Стекловолокно щелочного состава обладает большой гигроскопичностью. Под влиянием влаги на поверхности волокна щелочного состава образуется свободная щелочь, которая, проникая в поверхностные трещины, усиливает процесс разрушения волокна и приводит к снижению его прочности. Незащищенное стекловолокно бесщелочного состава при длительном нахождении во влажной среде также теряет свою прочность (до 40%), однако при высыхании стекловолокна прочность его восстанавливается. Изделия же из стеклопластиков под действием влаги сохраняют свою прочность длительное время.

Для изготовления стеклопластиков с повышенными теплофизическими свойствами начинает широко применяться кремнеземное волокно, получаемое из щелочного или бесщелочного стекла путем его обработки смесью соляной и серной кислот. За исключением кремнезема, остальные компоненты, входящие в состав стекла, под действием кислот растворяются. Получаемое стекловолокно содержит до 98% SiO2. На основании вышеизложенного марки стеклопластиков по типу стекловолокна можно разделить на две группы:

1) стеклопластики на основе алюмоборосиликатного стекловолокна(примерно 54% SiO2) АГ-4 С, АГ-4 В, 27-63 С, 33 18 С, СК-9Ф, ВФТ, ФН, ЭФ32 -301, ПН-1, ЭФБ-П, ЭФБ-Н;

2) стеклопластики на основе кремнеземного стекла (примерно 98% SiO2) П-5-2, РТП, Т3-9Ф.

Классификация стеклопластиков по ориентации стекловолокна. В качестве наполнителя в производстве стеклопластиков непосредственно стекловолокно используется очень редко. В основном стекловолокно используется после текстильной переработки в виде ровниц, жгутов, тканей.

Стеклопластики, изготовляемые из ровниц, обладают резко выраженной анизотропией свойств.

Рубленые пряди из некрученых волокон, называемые жгутами, используются как наполнитель для стеклопластиков с неориентированным расположением волокон. Наибольшее распространение стекловолокно как наполнитель получило в виде крученых нитей в стеклотканях и стеклолентах (узкая ткань).

На основании проведенного анализа видов ориентации стекловолокна стеклопластики можно классифицировать по группам:

1) анизотропные стеклопластики – стеклопластики с однонаправленным расположением волокон (на основе ровниц): 27-63 С, АГ-4 С, 33-18 С;

2) стеклотекстолиты – стеклопластики с взаимно перпендикулярным расположением волокон (на основе тканей): СК-9Ф, ВФТ, ФН, ЭФ-32-301, ПН-1, ЭФБ-П, ЭФБ-Н, Т3-9Ф, ЭДП-10П;

3) изотропные стеклопластики – стеклопластики с неориентированным расположением волокон (на основе жгутов): АГ-4В, П-5-2, РТП.

В мировой промышленности используют 6 типов стекол для производства волокон общего и специального назначения. Они различаются химическим составом, процентным содержание входящих в них оксидов (Таблица 2.1):

1. А-Na, Ca-силикатное стекло, имеет низкую влагостойкость, поэтому редко используется в производстве наполнителей для композиционных материалов.

С-химическое стекло, обладает повышенной химической стойкостью, применяется при изготовлении коррозионно-стойких материалов.

1. Д-стекло с повышенной электрической прочностью, используется в производстве материалов электротехнического назначения.

2. Е-алюмоборосиликатное стекло, используется для производства наполнителей общего назначения.

3. S-высокопрочное, высокомодульное стекло, разработано для применения в материалах для аэрокосмической техники.

4. IM-31A-высокомодульное стекло, используется в производстве стеклопластиков повышенной жесткости.

Таблица 2.1 – Типичный состав основных волокнообразующих стекол, % по массе [3]

| Компоненты стекла | Марка стекла | ||||

| А | C | Е | S | Кварцевое | |

| SiO2 | 70,5 | 64,0 | 53,0 | 64,2 | 99,95 |

| Al2O3 | 3,1 | 5,5 | 15,0 | 24,8 | –– |

| Fe2O3 | 0,2 | 1,0 | 0,1 | 0,21 | –– |

| CaO | 8,7 | 12,0 | 27,0 | 0,01 | –– |

| MgO | 3,1 | 2,0 | 4,0 | 10,27 | –– |

| Na2O3 | 12,0 | 9,5 | 0,3 | 0,27 | –– |

| B2O3 | –– | 2,0 | 10,0 | 0,01 | –– |

| BaO | –– | 2,0 | –– | 0,2 | –– |

| Прочие | 2,4 | 2,0 | 0,6 | 0,03 | 0,05 |

Классификация стеклопластиков по типу связующего. Связующее представляет собой композицию синтетических смол, включающих различные добавки (инициатор, ускоритель, катализатор и др.). При изготовлении стеклопластиков связующее не проникает в структуру наполнителя, а лишь обволакивает поверхность стекловолокна. Поэтому основными требованиями, предъявляемыми к связующим, являются хорошая смачивающая способность и адгезия связующего к стекловолокну, которые обеспечивают склеивание отдельных нитей и слоев и одновременность их нагружения в стеклопластиках. На механическую прочность стеклопластиков большое влияние оказывают усадка связующего, его механические свойства, термо-, водо- и атмосферостойкость и другие свойства. Из большого количества смол, обладающих адгезионными свойствами к стекловолокну, в качестве связующих для производства стеклопластиков наибольшее применение находят полиэфирные, эпоксидные, фенольно-формальдегидные, кремнийорганические смолы и их модификации.

Классификация стеклопластиков по связующим несколько условна, так как связующие некоторых стеклопластиков содержат смолы, относящиеся к различным группам. Тем не менее, при данной классификации имеем группы:

1) стеклопластики на основе эпоксидных смол и модифицированных эпоксидных смол: ЭФ-32-301, ЭДП-10П, 27-63С, 33-18С, ЭФБ-П, ЭФБ-Н;

2) стеклопластики на основе полиэфирной смолы – ПН-1;

3) стеклопластики на основе фенольно-формальдегидных смол и модифицированных фенольно-формальдегидных смол: П-5-2, ВФТ, ФН, АГ-4С, АГ-4В;

4) стеклопластики на основе кремнийорганических смол и модифицированных кремнийорганических смол: РТП, ТЗ-9Ф, СК-9Ф.

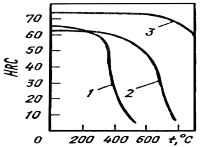

Тип связующего также определяет такую важную характеристику материала, как его термостойкость. Основная масса стеклопластиков может долго работать при температурах 130-150°С и кратковременно — до 250°С. Стеклопластики на основе эпоксидных смол работают при температурах до 200°С, а на основе кремнийорганических связующих — до 370 °С [12].

Полиэфирные смолы могут применяться только со стекловолокном. Главное преимущество полиэфирных смол по сравнению с винилэфирными и эпоксидными – их крайняя дешевизна. Отрицательными сторонами являются высокий уровень фильтрации воды, сильная усадка и высокое содержание вредных веществ. Обладают худшими по сравнению с эпоксидными смолами характеристиками в области адгезии и растяжения, в результате чего готовое изделие склонно к образованию микротрещин и формированию слабого вторичного клеевого соединения. Эти характеристики приобретают значение, когда заходит речь о соединении разнородных материалов в одном изделии, или когда материалы не имеют обычной стекловолокнистой основы. Лучше всего подходят для изготовления конструкций, не критичных к весу, адгезии и прочности на излом.

Полиэфирные смолы применяются при производстве изделий методом ручного формования, напыления, машинного изготовления и пултрузии, используются для выпуска прозрачных стеклопластиков, пожаростойких и химически стойких изделий.

Эпоксидные смолы представляют самое универсальное семейство смол, применяемых для производства стеклопластиков. Практически по всем параметрам эти смолы обеспечивают самые высокие показатели клеевого шва и прочности. Смолы обладают крайне малой усадкой. Часто эпоксидная смола используется в качестве химически стойкого барьерного слоя стеклопластиков, т. к. обладает очень низким водопоглощением (менее 0,5%). Современные эпоксидные смолы могут обладать низкой вязкостью и контролируемым временем отверждения.

Эпоксидная смола превосходит полиэфирную по адгезии практически ко всем материалам, в то время как полиэфирная не обеспечивает даже надежной адгезии стеклоткани к древесине. Эпоксидная смола гарантирует полное отверждение, она пожаробезопасна и менее токсична.

Классификация стеклопластиковых намотанных изделий выглядит следующим образом. В зависимости от типа укладки армирующего волокнистого материала в намотанном изделии различают следующие технологические схемы намотки: прямая (окружная), спирально-винтовая (тангенциальная, кольцевая), спирально-перекрёстная (спирально-продольная, спирально-поперечная), продольно-поперечная и др.

Прямую намотку применяют в тех случаях, когда необходимо получить оболочку, длина которой меньше или равна ширине наматываемой ленты.

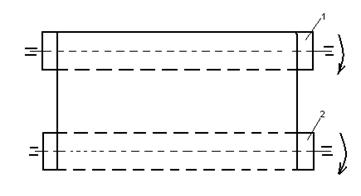

Рисунок 2.1 – Схема прямой намотки. 1 – оправка; 2 – рулон с тканью

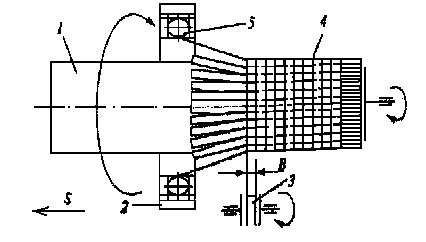

Продольно-поперечная намотка. Технологическая схема намотки показана на рисунке 6. Вертлюг – дорн, на котором по периметру установлены шпули с волокном, вращаясь синхронно с оправкой, перемещается вдоль ее оси, укладывая продольные ленты. Одновременно укладываются кольцевые слои, фиксирующие ленты продольной укладки.

Рисунок 2.2 – Схема продольно – поперечной намотки.

1 – оправка; 2 – вертлюг катушек продольных лент; 3 – катушка кольцевой ленты; 4 – наматываемая оболочка; 5 – катушка продольной ленты

Сущность спирально-винтовой намотки заключается в укладке армирующего материала на поверхность оправки по винтовой линии. При этом витки, образованные непрерывной укладкой арматуры, плотно прилегают между собой или имеют строго постоянный нахлёст, величина которого связана с числом формируемых одновременно слоёв заданной структуры. Возможны два варианта укладки слоёв армирующего наполнителя: однослойная укладка и многослойная.

Этот метод широко используется в сочетании с другими. Отдельно он применяется в тех случаях, когда необходимы повышенная кольцевая прочность или жесткость (например, упрочнение металлических труб).

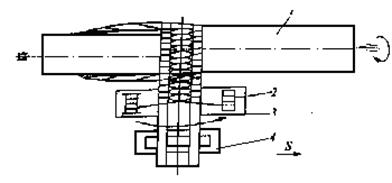

Но хочется особое внимание уделить косослойной продольно – поперечной намотке, так как в нашем случае (для нарезания резьбы) данная схема армирования обеспечивает наибольшую прочность изделия. Кроме того данный способ намотки наиболее часто применим в производстве напорных стеклопластиковых труб среднего диаметра.

Рисунок 2.3 – Схема косослойной продольно – поперечной намотки.

1 – оправка; 2 – катушка для нитей; 3 – вертлюг для укладки осевых нитей; 4 – ванна для пропитки

Метод заключается в том, что слой продольно- поперечного армирования формируется не в пределах всей оправки, а в пределах технологической ленты, укладываемой на оправку спирально-винтовым методом с малой подачей. Набор требуемой толщины стенки формуемого изделия осуществляется обычно за один ход раскладывающего устройства (Рисунок 7) [9].

Так как выбранное мной изделие должно применяться в нефтегазовой промышленности, через которые могут перекачиваться так же углекислый газ, от -50°С до + 100°С, то целесообразно выбрать стеклопластик на основе непрерывного волокна из С-химического стекла. Важным моментом для производства качественного изделия являются адгезия смолы и пропитываемость волокон, так как монолитность и совместная работа волокон обеспечивается полимерным связующим. Поэтому связующее выбираем – эпоксидное.

Похожие работы

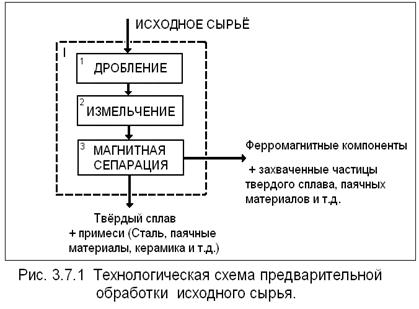

... источник лома твердых сплавов − это отработавшее горнобуровое оборудование и конструкционные детали, а так же отходы и брак при производстве этой продукции. 3.2. Основные способы переработки твёрдых сплавов. 3.2.1. Хлорирование. 1) Подготовленные отходы хлорируют смесью хлора с диоксидом углерода при 850-900°С. Образовавшиеся хлориды вольфрама (WC16), титана (TiCl4) и кобальта ( ...

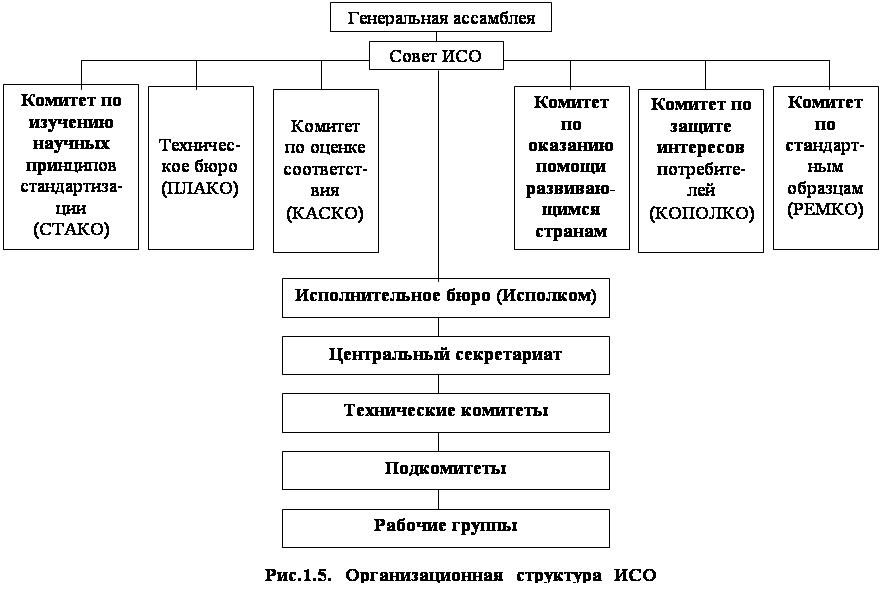

... оборудованию; 3 – Стандарты требований безопасности к производственным процессам; 4 - Стандарты требований к средствам защиты работающих. Стандарты группы “0” устанавливают: организационно-методические основы стандартизации в области безопасности труда (цели, задачи и структура, системы, внедрение и контроль за соблюдением стандартов ССБТ, терминология в области безопасности труда, ...

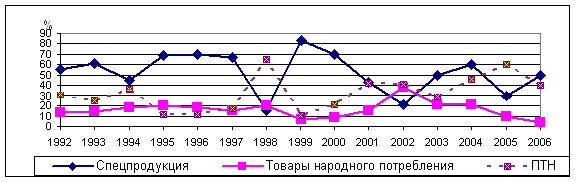

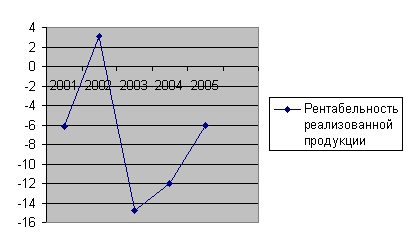

... рыночной экономикой. Она приоритетна, потому, что операции с денежными потоками, обеспечивающие платежеспособность, является существенным признаком состояния предприятия. 1.3 Пути повышения рентабельности Основными способами повышения рентабельности являются следующие: - увеличение суммы прибыли от реализации продукции; - снижение себестоимости товарной продукции. Способы увеличения ...

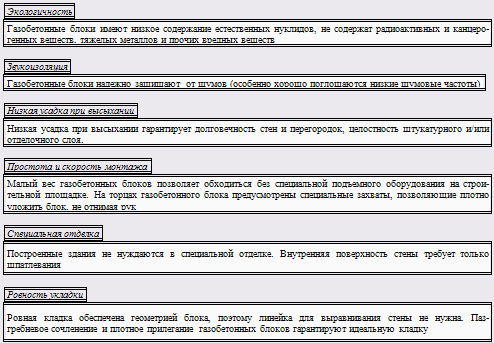

... для размещения производства – 25 тыс. м2, в том числе: производственные здания – 4,5 тыс. м2, склад готовой продукции – 12 тыс. м2, а также дополнительные постройки. Выпускаемая продукция. Предусматривается выпуск газобетонных блоков следующих размеров (возможны другие размеры исходя из теплотехнических расчетов): - длина – (625 ± 1,5) мм; - высота - (250 ± 1,0) мм; - толщина (толщина стены) ...

0 комментариев