Навигация

Во избежании разрыва кольца, значение максимального натяга (мм) выбранной посадки следует сравнить с значением натяга, допускаемого прочностью кольца

3.4. Во избежании разрыва кольца, значение максимального натяга (мм) выбранной посадки следует сравнить с значением натяга, допускаемого прочностью кольца

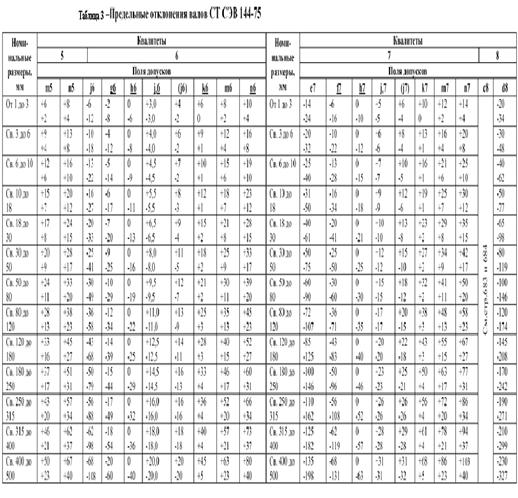

табл.

Nmax ≤ Nдоп,

табл

где Nmax - максимальный натяг выбранной стандартной посадки;

|

![]() (2k – 2) 103

(2k – 2) 103

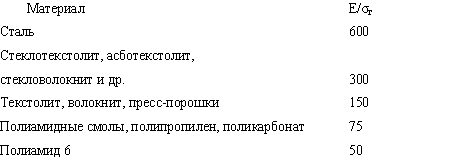

где Nдоп– допустимый натяг, мкм;

[σр]-допускаемое напряжение на растяжение, для подшипниковой стали [σр] 400 Мпа;

d - номинальный размер кольца подшипника, м

|

|

|

![]()

![]() (2 х 2,8 – 2) 103 3,6 x 103

(2 х 2,8 – 2) 103 3,6 x 103

20 < 160 – условие выполняется.

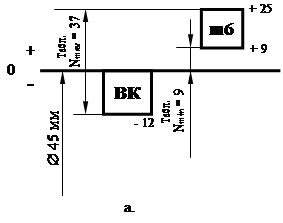

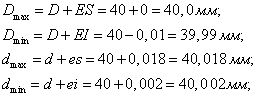

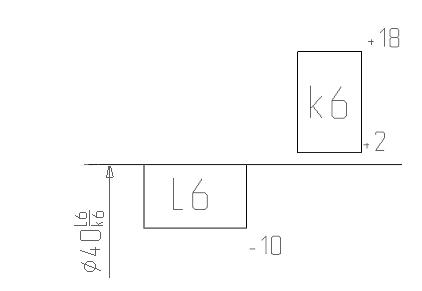

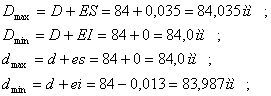

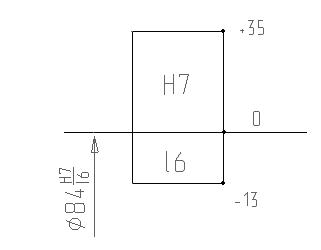

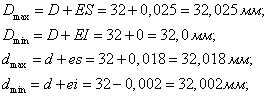

3.5. Построим схемы полей допусков сопряжений: наружное кольцо – корпус, внутреннее кольцо – вал:

3.6. Предельные отклонения размеров колец подшипника приведены в табл.3.1.

Допускаемые отклонения размеров колец подшипников качения

класса 0 (ГОСТ 520-71)

Таблица 3.1.

| Номинальные внутренние диаметры, мм | Отклонения, мм | Номинальные наружные диаметры, мм | Отклонения диаметра наружного кольца подшипника, мм | ||||||

| диаметра внутреннего кольца подшипника | ширина подшипника | ||||||||

| свыше | до | верх. | ниж. | верх. | ниж. | свыше | до | верх. | ниж. |

| 30 | 50 | 0 | -12 | 0 | -120 | 80 | 120 | 0 | -15 |

| |||

| |||

Рис.3.1. Схема полей допусков соединений:

а – внутреннее кольцо-вал, б – наружное кольцо – корпус.

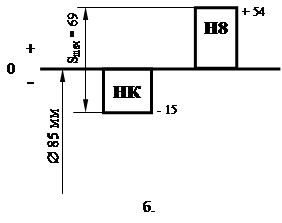

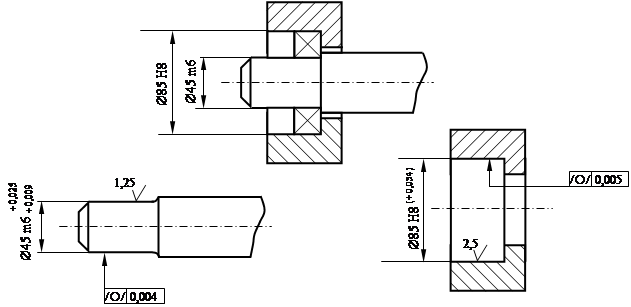

3.7. На присоединительные поверхности деталей под подшипники качения ограничиваются допустимые отклонения формы и предельные значения торцевого биения заплечиков валов и отверстий корпусов. Отклонения формы на посадочные поверхности вала и корпуса для подшипников 0 и 6 классов точности должны составлять одну треть от допуска на диаметр.

3.8. При нулевом классе точности подшипника параметры шероховатости поверхностей посадочных поверхностей валов и отверстий в корпусах не должны превышать величин:

при диаметре кольца d (D) ≤ 80 мм – Ra= 1,25 мкм.

d (D) > 80 мм – Ra=2,5 мкм

Допуск цилиндричности:

Td/3 = 0,012/3 ≈ 0,004 TD = 0,015/3 ≈ 0,005

Подшипник качения очень чувствителен к шероховатости.

3.9. Вычертим эскизы подшипникового сопряжения с обозначением посадок, отклонений размеров, отклонений формы и шероховатости поверхностей.

Рис.3.2. Обозначения посадок, отклонений на чертежах деталей

сопрягаемых с подшипниками качения

4. ЗАДАНИЕ 4. ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Цель задания:

Научиться выбирать посадки деталей шпоночного соединения и устанавливать отклонения размеров его деталей, обозначать посадки на чертежах.

Содержание задания:

1. По заданному номинальному размеру сопряжения «вал-втулка» определить основные размеры шпоночного соединения.

2. По заданному виду соединения выбрать поля допусков деталей шпоночного соединения по ширине шпонки и построить схему полей допусков.

3. Назначить поля допусков и определить предельные отклонения остальных размеров шпоночного соединения.

4. Рассчитать размерные характеристики деталей шпоночного соединения и представить их в виде сводной таблицы

5. Определить предельные зазоры и натяги в соединениях «вал-втулка», «шпонка-паз вала», «шпонка паз втулки».

6. Вычертить эскизы шпоночного соединения и его деталей с обозначением посадок, полей допусков, отклонений и шероховатости.

Исходные данные:

1. Диаметр вала, мм – 72.

2. Конструкция шпонки – призматическая.

3. Вид соединения и характер производства – нормальное.

Порядок выполнения:

4.1. По заданному номинальному размеру сопряжения «вал-втулка» определяем основные размеры шпоночного соединения с призматическими шпонками

(ГОСТ 23360-78 и табл.П.1.11 [2, с.55]):

ширина - b = 20 мм;

высота – h = 12 мм;

интервал длин l от 56 до 220;

глубина паза: на валу t1= 7,5 мм.

во втулке t2= 4,9 мм.

Принимаем l = 70 мм

4.2. Выбор полей допусков шпоночного соединения по ширине шпонки нормальный

4.3. Назначение полей допусков для призматической шпонки:

высота шпонки h – по h 11(h > 6 мм),

длина шпонки l – по h14, длина паза вала и втулки – по H15,

глубина паза вала t1и втулки t2 - по H12.

Похожие работы

... которые могут быть у деталей, поступающих на сборку: δ ≥ Δобщ = Δт + Δук + Δх, где Δт - технологическая погрешность, возникающая в процессе изготовления деталей из пластмасс (например, литьем под давлением, прессованием); Δук – погрешность за счет технологических уклонов (Δук = 2H·tgα); Δх - погрешность, возникающая при хранении ...

... работы, а именно, рассмотреть методы и формы преподавания дисциплины «Основы взаимозаменяемости и стандартизации» на базе ВУЗа, мы решали ряд задач: 1. Изучить и проанализировать литературу по дисциплине «Основы взаимозаменяемости и стандартизации, а так же изучение особенности методики преподавания технических дисциплин в педагогическом ВУЗе. 2. Изучить структуру, функции и ...

... осуществления требуется большое число наименований измерительных приборов и его целесообразно применять только в индивидуальном и мелкосерийном производствах. Существование связей между погрешностями зубчатых колес и передач с дефектами технологического оборудования позволяет заменить прямой контроль точности изделий косвенным. Косвенный контроль заключается в контроле таких погрешностей станка ...

адкой. Ряд посадок на различные соединения деталей в машиностроении также стандартизован. Посадка ставится на рабочих чертежах деталей и узлов рядом с номинальными размерами сопряжения. В зависимости от требования к работе узла бывают посадки с зазором, переходные посадки, сочетающие зазор и натяг, и посадки с гарантированным натягом. В данной работе представлен расчет ряда посадок на наиболее ...

0 комментариев