Навигация

Рассчитаем размерные характеристики деталей шпоночного соединения и запишем в таблицу 4.1

4.4. Рассчитаем размерные характеристики деталей шпоночного соединения и запишем в таблицу 4.1.

Таблица 4.1.

Размерные характеристики деталей шпоночного соединения

| Наименование размера | Номин. размер, мм | Поле допуска | Предельные отклонения, мм | Предельные размеры. мм | Допуск размера, мм | ||

| верхнее | нижнее | max | min | ||||

| Ширина шпонки | 20 | h9 | 0 | -0,052 | 20,00 | 19,948 | 0,052 |

| Высота шпонки | 12 | h11 | 0 | -0,110 | 12,000 | 11,890 | 0,11 |

| Длина шпонки | 70 | h14 | 0 | -0,620 | 50,000 | 70,740 | 0,62 |

| Ширина паза вала | 20 | N9 | 0 | -0,052 | 20,052 | 20,000 | 0,052 |

| Глубина паза вала t1 | 7,5 | H12 | +0,15 | 0 | 7,650 | 7,500 | 0,150 |

| Длина паза вала | 70 | H15 | +1,2 | 0 | 51,200 | 70,000 | 1,200 |

| Ширина паза втулки | 20 | Js9 | +0,026 | -0,026 | 20,026 | 19,974 | 0,052 |

| Глубина паза втулки t1 | 4,9 | H12 | +0,120 | 0 | 5,020 | 4,9 | 0,120 |

4.5. Определим предельные зазоры и натяги в шпоночных соединениях:

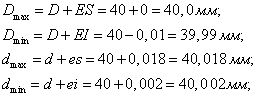

- по диаметру «вал-втулка» 72H9/h9

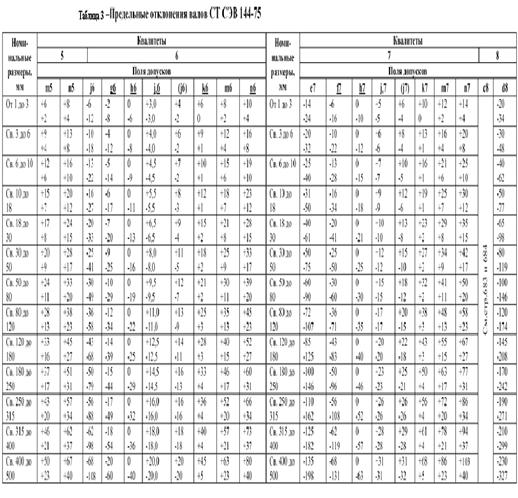

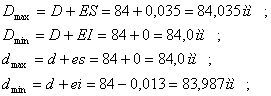

посадка с зазором: ES = +0,074 мм. EI = 0. еs = 0. ei = -0,074 мм.

Smax= ES – ei; Smax= 0,074 – (-0,074) = 0,148 мм.

Smin = EI – es; Smin= 0 – 0 = 0.

ТS = Smax – Smin ; ТS= 0,148 – 0 = 0,148 мм.

- по ширине шпонка-паз вала 20N9/h9

посадка с зазором: ES = 0. EI = -0,043 мм. еs = 0. ei = -0,043 мм.

Smax = ES – ei; Smax= 0 + (-0,043) = -0,043 мм.

Smin = EI – es; Smin= (-0,043) – 0 = -0,043 мм.

ТS = Smax – Smin ; ТS= -0,043 – (-0,043) = 0.

- по ширине шпонка-паз втулки 20Js9/h9

посадка с зазором: ES = -0,026 мм. EI = +0,026 мм. еs = 0. ei = -0,043 мм

Smax = ES – ei; Smax= -0,026 - (-0,043) = 0,017 мм.

Smin = EI – es; Smin= 0,026 – 0 = 0,026 мм.

ТS = Smax – Smin ; ТS= 0,017 – 0,026 = -0,009 мм.

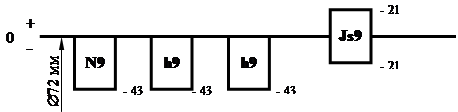

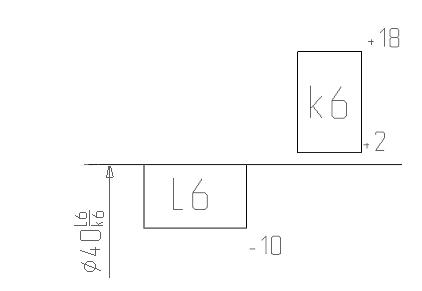

Построим схему полей допусков шпоночного соединения: N9; h9; h9; js9.

Рис.4.1. Схема полей допусков шпоночного соединения

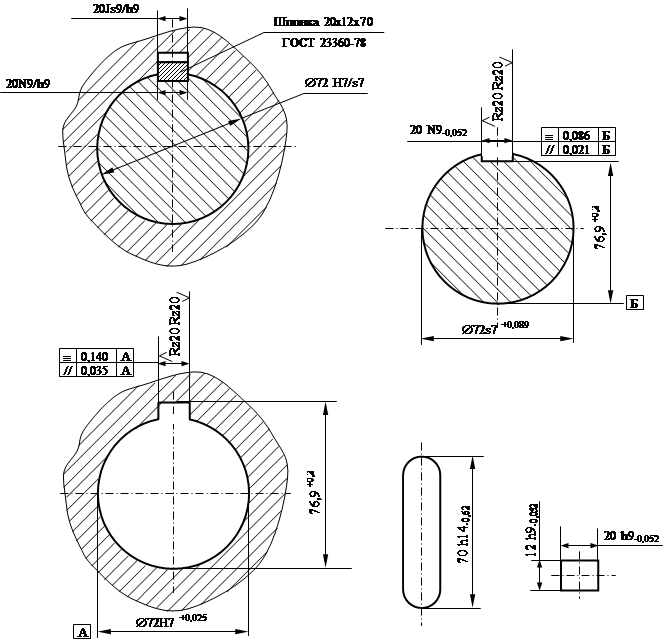

4.6. Вычертим эскизы шпоночного соединения и его деталей с обозначением посадок, полей допусков, отклонений и шероховатости.

Рис. 4.2. Эскиз шпоночного соединения и его деталей.

5. ЗАДАНИЕ 5. ДОПУСКИ И ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Цель задания:

Научиться расшифровывать условные обозначения шлицевого соединения и его деталей на чертежах; по обозначению соединения определять предельные отклонения и предельные размеры всех элементов соединения; правильно изображать схемы полей допусков, эскизы соединения и его деталей.

Содержание задания:

1. По заданному условному обозначению шлицевого соединения дать его полную расшифровку.

2. Рассчитать размерные характеристики всех элементов шлицевого соединения и представить их в виде сводной таблицы.

3. Вычертить схемы полей допусков центрирующих элементов соединения.Вычертить эскизы соединения и его деталей с простановкой размеров, посадок, отклонений и шероховатости.

Исходные данные: D – 8 x 62 x 72 H7/g6 x 12 F8/e8

Порядок выполнения:

5.1.По условному обозначению шлицевого соединения дадим ему расшифровку.

При центрировании по наружному диаметру с числом зубьев z = 8, внутренним диаметром d – 62 мм, наружным диаметром D – 72 мм, шириной зуба b – 12 мм:

D – 8 x 62 х 72 H7/g6 х 12 F8/e8

Условное обозначение отверстия втулки и вала того же соединения:

втулка - D – 8 x 62 х 72 H7 х 12 F8,

вал - d – 8 x 62 х 72 g6 х 12 e8.

5.1.1. Центрирование по наружному диаметру D целесообразно, когда твердость материала втулки допускает калибровку протяжкой, а вал – фрезерование до получения окончательных размеров зубьев.

5.2. Рассчитаем размерные характеристики всех элементов шлицевого соединения и представим их в виде сводной таблицы 5.2.

Таблица 5.2.

| Номи-нальный размер | Поля допусков | Предельный отклонения | Предельные размеры | Допуск размера | |||

| ES(es) | EI(ei) | max | min | ||||

| 1. Центрирующие элементы d и b | |||||||

| Отверстие | 72 | H7 | +0,030 | 0 | 72,030 | 72,000 | 0,030 |

| Вал | 72 | g6 | -0,010 | -0,040 | 71,990 | 71,960 | 0,030 |

| Ширина впадин отверстия | 12 | F8 | +0,043 | +0,016 | 12,043 | 12,016 | 0,027 |

| Толщина шлицев вала | 12 | e8 | -0,032 | -0,059 | 11,968 | 11,941 | 0,027 |

| 2. Нецентрирующие элементы D | |||||||

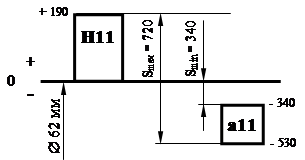

| Отверстие | 62 | H11 | +0,190 | 0 | 62,190 | 72,000 | 0,190 |

| Вал | 62 | а11 | -0,340 | -0,530 | 61,660 | 61,470 | 0,190 |

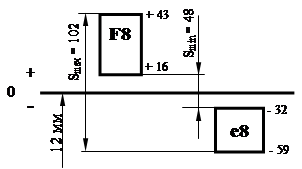

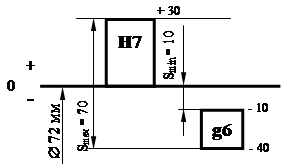

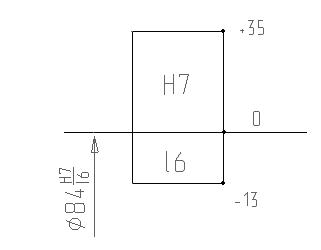

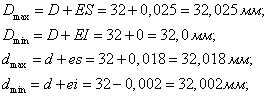

5.3. Вычертим схемы полей допусков центрирующих элементов соединения (Smin= EI – es, Smax= ES – ei):

| |||

| |||

Рис. 5.1. Схемы полей допусков центрирующих элементов шлицевого соединения

Рис. 5.2. Схемы полей допусков нецентрирующих элементов

шлицевого соединения

Похожие работы

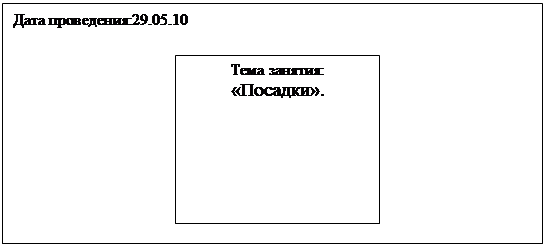

... которые могут быть у деталей, поступающих на сборку: δ ≥ Δобщ = Δт + Δук + Δх, где Δт - технологическая погрешность, возникающая в процессе изготовления деталей из пластмасс (например, литьем под давлением, прессованием); Δук – погрешность за счет технологических уклонов (Δук = 2H·tgα); Δх - погрешность, возникающая при хранении ...

... работы, а именно, рассмотреть методы и формы преподавания дисциплины «Основы взаимозаменяемости и стандартизации» на базе ВУЗа, мы решали ряд задач: 1. Изучить и проанализировать литературу по дисциплине «Основы взаимозаменяемости и стандартизации, а так же изучение особенности методики преподавания технических дисциплин в педагогическом ВУЗе. 2. Изучить структуру, функции и ...

... осуществления требуется большое число наименований измерительных приборов и его целесообразно применять только в индивидуальном и мелкосерийном производствах. Существование связей между погрешностями зубчатых колес и передач с дефектами технологического оборудования позволяет заменить прямой контроль точности изделий косвенным. Косвенный контроль заключается в контроле таких погрешностей станка ...

адкой. Ряд посадок на различные соединения деталей в машиностроении также стандартизован. Посадка ставится на рабочих чертежах деталей и узлов рядом с номинальными размерами сопряжения. В зависимости от требования к работе узла бывают посадки с зазором, переходные посадки, сочетающие зазор и натяг, и посадки с гарантированным натягом. В данной работе представлен расчет ряда посадок на наиболее ...

0 комментариев