Навигация

Розрахунок річного об’єму робіт з технічного обслуговування і поточного ремонту

2.1.2. Розрахунок річного об’єму робіт з технічного обслуговування і поточного ремонту.

Визначення трудомісткості робіт.

ТЩО = NЩО * tщо (люд. год.) (2.1.28)

tщо = tщо н * К2 * К5 * Км (люд. год.) (2.1.29)

де Км - коеф. механізації робіт.

(ГАЗ) (ЗИЛ)

tщо = 0,42 * 0,95 * 0,5 = 0,2 tщо = 0,45 * 0,95 * 0,5 = 0,2

ТЩО = 17035 * 0,2 = 3407 ТЩО = 13400 * 0,2 = 2680

ТТО-1 = NТО-1 * tто-1 (люд. год.) (2.1.30)

tто-1 = tто-1 н * К2 * К5 * Кд (люд. год.) (2.1.31)

де Кд - коеф. змінності трудомісткості ТО за рахунок впроважженнності діагностики в АТП. Кд = 0,8 – 1,0

tто-1 = 2,2 * 0,95 * 0,92 = 1,9 tто-1 = 2,5 * 0,95 * 0,92 = 2,2

ТТО-1 = 1,9 * 882 = 1676 ТТО-1 = 2,2 * 874 = 1922

ТТО-2 = NТО-2 * tто-2 (люд. год.) (2.1.32)

tто-2 = tто-2 н * К2 * К5 * Кд (люд. год.) (2.1.33)

Кд = 0,85 – 1,0

tто-2 = 9,1 * 0,95 * 0,93 = 8 tто-2 = 10,6 * 0,95 * 0,93 = 9,3

ТТО-2 = 276 * 8 = 2208 ТТО-2 = 277 * 9,3 = 2576

ТСО = NСО * tто-2 * В (2.1.34)

де В - відсоток трудомісткості СО від трудомісткості ТО-2, в залежності від кліматичних умов.

(ГАЗ) (ЗИЛ)

ТСО = 240 * 8 * 0,03 = 57,6 ТСО = 194 * 9.3 * 0,04 = 72,1

ТД-1 = NД-1 * tд-1 (люд. год.) (2.1.35)

ТД-1 = 2057 * 0,1 = 206 ТД-1 = 2039 * 0,1 = 204

ТД-2 = NД-2 * tд-2 (люд. год.) (2.1.36)

де tд-1 , tд-2 - нормативні трудомісткості Д-1,Д-2.

ТД-2 = 331 * 0,5 = 165 ТД-2 = 332 * 0,6 = 199

ТПР = Lрп * tпр /1000 (люд. год.) (2.1.37)

tпр = tпр н * К1 * К2 * К3’ * К3” * К4 * К5 * Кд (люд. год.) (2.1.38)

tпр = 3,7 * 1,2 * 1,00 * 0,9 * 1,3 * 0,95 * 0,94 = 4,6

tпр = 4,0 * 1,2 * 1,00 * 0,9 * 1,3 * 0,95 * 0,94 = 5

ТПР = 3748404 * 4,6 / 1000 = 17242

ТПР = 3752222 * 5 / 1000 = 18761

Тзаг. = ТЩО + ТТО-1 + ТТО-2 + ТСО + ТПР (люд. год.) (2.1.39)

Тзаг. = 3407 + 1676 + 2208 + 57 + 17242 = 24590

Тзаг. = 2680 + 1922 + 2576 + 72 + 18761 = 26011

Тдод. раб. = В * Тзаг. (люд. год.) (2.1.40)

де В - % додаткових робіт.

Тдод. раб. = 0,27 * 24590 = 6639

Тдод. раб. = 0,27 * 26011 = 7023

Розподіл трудомісткості ТО і ПР на постові та цехові роботи в (люд.год.)

ТЩО = ТЩО пост (люд. год.) (2.1.41)

(ГАЗ) (ЗИЛ)

3407 = 3407 2680 = 2680

ТТО-1 = ТТО-1 пост (люд. год.)

1676 = 1676 1922 = 1922

ТТО-2 = ТТО-2 пост + ТТО-2 цех (люд. год.) (2.1.42)

ТТО-2 пост = (0,8…0,85) * ТТО-2 (люд. год.) (2.1.43)

ТТО-2 цех = (0,2…0,15) * ТТО-2 (люд. год.) (2.1.44)

ТТО-2 пост = 0,83 * 2208 = 1832 ТТО-2 пост = 0,8 * 2576 = 2061

ТТО-2 цех = 0,17 * 2208 = 375 ТТО-2 цех = 0,17 * 2576 = 438

ТТО-2 = 1832 + 375 = 2207 ТТО-2 = 2061 + 438 = 2499

ТПР = ТПР пост + ТПР цех (люд. год.) (2.1.45)

ТПР пост = 0,4 * ТПР (люд. год.) (2.1.46)

ТПР цех = 0,6 * ТПР (люд. год.) (2.1.47)

ТПР пост = 0,4 * 17242 = 6897 ТПР пост = 0,4 * 18761 = 7504

(ГАЗ) (ЗИЛ)

ТПР цех = 0,6 * 17242 = 10345 ТПР цех = 0,6 *18761 = 11256

ТПР = 6897 + 10345 = 17242 ТПР = 7504 + 11256 = 18760

2.1.3 Вибір методу організації технологічного процесу ТО і ПР.

При обслуговуванні автомобілів особливу увагу приділяють несправностям, що можуть вплинути на безпеку руху. При цьому обов'язково усувають виявлені несправності й ослаблення кріплення наступних деталей, вузлів, агрегатів і систем:

1) при регулювальних роботах і накладок колодок, і гальмових барабанів, педалі гальма, стояночної гальмової системи, рульового керування, підшипників коліс, передніх коліс;

2) при контрольно-діагностичних і кріпильних роботах: сошки маятникового важеля рульового керування, кермового приводу, кермових тяг на кульових пальцях і кульових пальцях у гніздах, кульових опор, шворнів, поворотного куркуля, дисків коліс, карданної передачі або приводів, ресор і пружин, амортизаторів, важелів підвіски, трубопроводів, шлангів гідравлічного гальмового приводу, головного гальмового приводу, замків двер, капота і багажника, регулятора тиску гальмового приводу, двигуна, роздільника, стекол, склоочисника, дзеркал заднього виду, пристрою обдува й обігріву вітрового скла, системи вентиляції й опалення; а при обслуговуванні систем харчування й електроустаткування і системи харчування, і випуску газів, фар, передніх і задніх ліхтарів, перемикачів світла, світлоповертачів, звукового сигналу, злектропроводки, аварійної сигналізації, сигналу гальмування.

ТО-2 рекомендується проводити з періодичністю, зазначеної вище але не менш 1-го разу в рік. Перед виконанням ТО-2 потрібно доцільно проводити заглиблене діагностування всіх основних агрегатів, вузлів і систем автомобіля для встановлення їхнього технічного стану , визначення характеру несправностей, їхніх причин, а також можливості подальшої експлуатації даного агрегату, вузла і системи.

При цьому встановлюють наступне:

1) двигун і наявність стукотів у шатунних підшипниках і газорозподільному механізмі, клапанах, зубчастих колесах, що розвивається потужність, несправність системи запалювання в цілому й окремих її елементах;

2) система харчування двигуна і підтікання палива в з'єднаннях трубопроводів, у площинах рознімання, підвищені витрату палива і зміст газів, що відробили, для проходження технічного огляду в Державтоінспекції, стан деталей цилиндро-поршневой групи, системи газорозподілу, прокладки голівки циліндрів;

3) мастильна система двигуна і підтікання олії в місцях з'єднань і рознімання (сальники колінчатого вала, картер двигуна, кришка розподільного механізму й інші), тиск у системі змащення і правильність показання приладів, установлених на автомобілі;

4) система охолодження двигуна і підтікання охолодної рідини в з'єднаннях і місцях рознімання, вузлах системи (радіатор, водяний насос і інших), перегрев охолодної рідини при роботі двигуна під навантаженням;

5) зчеплення і пробуксовування під навантаженням, ривки під час включення передач, наявність стукотів і шумів при роботі і переключенні передач, несправність приводу зчеплення;

6) коробки передач і наявності стукотів, і шумів у робочому стані, мимовільне вимикання під навантаженням, наявність течі олії в місцях рознімання деталей коробки передач, величину зазору при переключенні передач;

7) задній міст і наявність стукотів, і шумів у робочому стані, наявність течі олії в місцях рознімання деталей заднього моста, величину сумарного зазору в головній передачі і диференціалі;

8) карданний вал і проміжна опора, і зазори в карданних зчленуваннях, шлицевых з'єднаннях і в проміжній опорі карданного вала;

9) рульове керування і зусилля, необхідне для обертання кермового колеса, зазор вала кермової сошки у втулках, надійність кріплення пружин і важелів передньої підвіски, а також штанг і стійок стабілізатора поперечної стійкості;

10) ресори й елементи підвіски і наявність поломок аркушів або пружин, зазори в з'єднаннях ресорного пальця з втулкою ресори і з вушком кронштейнів підвіски, паралельність переднього і заднього мостів і їхнє розташування щодо кузова автомобіля;

11) елементи кузова і наявність ум'ятин, тріщин, поломок, порушення фарбування автомобіля, правильність роботи омывателя вітрового скла, системи опалення кузова і вентилятора обдува вітрового скла, стан замків і петель капота, кришки багажника і двер.

Крім того, необхідно перевірити і відрегулювати кути установки керованих коліс, ефективність дії й одночасність спрацьовування гальмових механізмів, балансування коліс, роботу системи запалення автомобіля, зазор між контактами переривач, встановлення і дію фар, напрямок світлового потоку, стан усього гальмового приводу, стан радіатора, гумових подушок, підвіски двигуна.

При обслуговуванні системи електроустаткування роблять наступне: знімають батарею з автомобіля і перевіряють ступінь заряду, перевіряють стан щіток і колекторів генератора і стартера, роботу реле-регулятора; регулюють натяг пружин якорів; знімають свічі запалювання і перевіряють їхній стан, очищають від нагару і регулюють зазори між електродами; знімають переривач-розподільник запалювання й очищають його зовнішню поверхню від бруду й олії, перевіряють стан контактів і регулюють зазори між ними, змазують вал; перевіряють стан проводів низької і високої напруги і регулюють дію приладів освітлення і сигналізації.

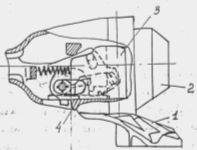

При ПР виконують розбірно-складальні операції, зварювально-жес-тяницькі, електротехнічні, будівельні, слюсарно-механічні.

Рихтовочне відділення призначено для усунення дефектів і несправностей кузовів автомобілів, що виникли в процесі експлуатації. У відділенні відновлюють первісну форму і міцність ремонтируемого кузова, а також .виконують роботи з підтримці кузова і його механізмів у технічно справному стані.

У відділенні здійснюють жестяницько-зварювальні й арматурно-кузовные роботи, що включають операції по розбиранню, зборці, виправленню і зварюванню деталей кузова і його механізмів, а також виготовляють необхідні для заміни деталі кузова: панелі, вставки, латки, косинки.

Автомобілі доставляються в рихтувальне відділення, як правило, на колесах, аварійні кузови можуть бути доставлені на спеціальних візках. В останньому випадку кузова, як правило знімають на посадах ПР.

Бляхарські роботи передбачають ремонт, усунення вм'ятин, тріщин, розривів крил, капотів, бризговиків, облицювань радіаторів, двер і інших частин кузовів, а також часткове виготовлення нескладних деталей для ремонту замість пришедших у непридатність.

Розбірно-складальні роботи включають зняття й установку дверей, окремих панелей або частин кузова, механізмів, стекол і інших знімних деталей. Часткове розбирання кузова для ремонту його деталей здійснюють в обсязі, необхідному для забезпечення якісного виконання всіх ремонтних операцій. Для зборки кузовів після ремонту, у тому числі установки вузлів і деталей на кузов, застосовують різні пристосування і набори інструментів.

Вправочні роботи в залежності від характеру ушкоджень полягають в усуненні нерівностей на деформованих поверхнях, а також у виправленні перекручувань геометричних розмірів кузова тобто перекосів кузова.

Зварювальні роботи є невід'ємною частиною жестяницько-рихтувальних робіт. Майже всі ремонтні операції вимагають застосування зварювання в тім або іншому обсязі. В жестянецько-мідницькому відділенні застосовують газове і точкове зварювання, а в зварювальному відділенні також застосовують електродугове зварювання. Зварювання при ремонті застосовують при видаленні ушкодженої ділянки, вправочних роботах, установці частин або нових ділянок кузова і додаткових деталей, а також заварці тріщин, розривів і пробоїн з накладенням або без накладення латок, вставок у залежності від площі і стані ушкодженої поверхні кузова. У кузовном зварювальних, бляхарському ділянках працюють 3 чоловік.

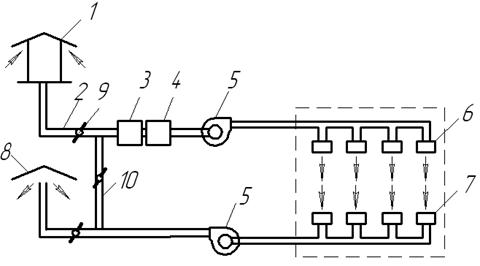

Электротехнічне відділення призначено для обслуговування приладів електроустаткування автомобіля, несправність яких не може бути усунута при ТО безпосередньо на автомобілі, а також для обслуговування карбюраторів, паливних насосів, відстійників, паливних і повітряних фільтрів, топливопроводов і інших приладів системи харчування автомобілів, знятих з них на посадах ТО і ПР.

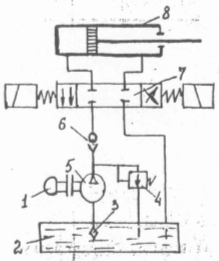

Паливна апаратура, що вимагає заглибленої перевірки, регулировровки або ремонту, надходить у відділення і з посади діагностування. Прилади, деталі і вузли системи харчування, що надійшли на ділянку, очищають від забруднень, перевіряють і ремонтують на спеціалізованому устаткуванні. Після цього відремонтовані карбюратори, паливні насоси і інші деталі випробують на спеціалізованих стендах. Після іспиту всі прилади і деталі системи харчування встановлюють на автомобіль. Потім здійснюють остаточну перевірку якості ремонту і ре-гулировку карбюратора на динамометричному стенді для досягнення мінімальної токсичності газів, що відробили, і максимальної економічності.

При ПР електроустаткування виконують розбирання приладів і агрегатів на окремі вузли і деталі, контроль і виявлення дефектів вузлів і деталей, заміну дрібних негідних деталей, зачищення і проточку колектора, відновлення ушкоджень ізоляції сполучних проводів і висновків котушок, напайку наконечників проводів, зборку приладу й агрегата, іспит на спеціалізованому стенді.

Похожие работы

... ізації дозволяє сконцентрувати засобу механізації виробничих процесів, підвищити продуктивність праці і якостей робіт. 1.2 Характеристика виробництва і об’єкту проектування на базі якого виконується дипломний проект. ОАО ”Одеський завод поршневих кілець” був основан в 1925 році, як авторемонтне підприємство, а з 1947 року було організовано випуск поршневих кілець. На ...

... * 0.9 * 1* 1.1 = 297000 ИКАРУС-280 Lкр = 360000 * 0.9 * 1 * 1.1 = 356400 Корректирование на кратность. Количество ЕО до ТО – 1. n1 = Lто-1* lсс (4) где lсс – среднесуточный пробег автомобиля, км ЗИЛ-130 n1 = 2700/155= 18 ИКАРУС-280 n1 = 4500/155 = 29 Пробег до ТО – 1 Lто-1 = lсс * n1, км [9, стр. 19] (5) ЗИЛ-130 Lто-1 = 155 * 18 = 2790 Принимаем Lто-1 = 2800 ИКАРУС-280 Lто-1 ...

... износы при перемещении вагонов, исключить возможность саморасцепов и увеличить межремонтные сроки. 4. БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ РЕШЕНИЙ ПРОЕКТА 4.1 Обеспечение безопасности работ на контрольном пункте автосцепки Ремонт пассажирских вагонов производят в вагонном депо, специализирующимся на ремонте цельнометаллических вагонов, в соответствии с руководством и инструкциями по деповскому ...

... , учитывающих возраст машин и зональные условия их эксплуатации, площади обслуживаемой территории [2]. В настоящем проекте программа ремонтной мастерской принимается в соответствии с планом Грачевской сельхозтехники. Производственная программа мастерской представлена в табл. 5. 5. Производственная программа мастерской по капитальному ремонту комбайнов СК-5 «Нива» на 2005 г. Вид продукции ...

0 комментариев