Навигация

Расчет режимов резания и нормирование

1.9 Расчет режимов резания и нормирование

Операция 045 Фрезерная

Переход №1 (Т01): Фрезерование поверхности.

Инструмент – фреза торцовая насадная, материал режущей части – Р6М5.

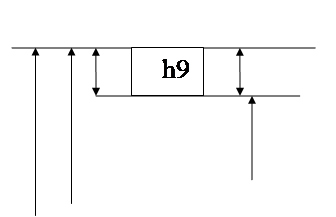

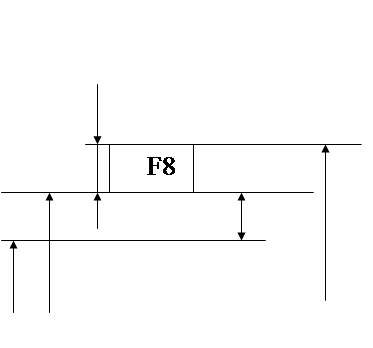

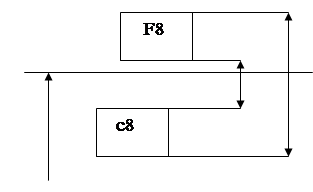

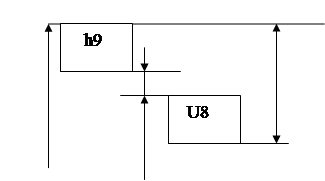

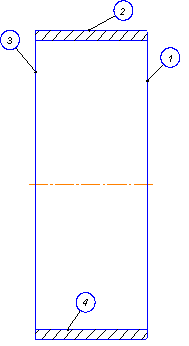

1) Глубина резания t и ширина фрезерования В (при маятниковой подаче):

![]()

![]()

2) Подача, в зависимости от параметров фрезы и обрабатываемого материала, будет равна (табл. 37, стр. 285 [2]): ![]() .

.

Подача на зуб: ![]()

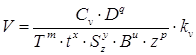

3) Скорость резания:  , где

, где

![]()

![]() ;

;

![]() ;

;

![]() ; (табл. 4, стр. 263 [2])

; (табл. 4, стр. 263 [2])

![]() = 0,9; (табл. 5, стр. 263 [2])

= 0,9; (табл. 5, стр. 263 [2])

![]() =1,0; (табл. 6, стр. 263 [2])

=1,0; (табл. 6, стр. 263 [2])

![]() ;

;

![]()

![]()

![]() ;

; ![]()

![]()

![]()

![]() (табл. 39, стр. 289 [2])

(табл. 39, стр. 289 [2])

![]() мин;

мин;

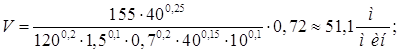

4) Частота вращения:  ;

;

Корректируем частоту вращения по паспортным данным станка: ![]() , тогда

, тогда ![]() ;

;

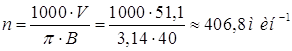

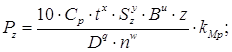

5) Главная составляющая силы резания:

![]() ; (табл. 10, стр. 265 [2])

; (табл. 10, стр. 265 [2])

![]()

![]()

![]()

![]()

![]()

![]() (табл. 41, стр. 291 [2])

(табл. 41, стр. 291 [2])

;

;

Принимаем: ![]()

6) Силы ![]() ,

, ![]() ,

, ![]() ,

, ![]() :

:

![]()

![]()

![]()

![]()

7) Крутящий момент:

![]() ;

;

8) Мощность резания:

![]()

9) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

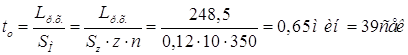

10) Основное время:

, где

, где

![]() – длина резания

– длина резания

![]() – врезание инструмента

– врезание инструмента

![]() – перебег инструмента

– перебег инструмента

![]()

Операция 115 Фрезерная с ЧПУ

Переход №1,2,3,4,5 (Т01): Сверление отверстии ![]() .

.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

![]() ,

,

где ![]() – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от ![]() и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

– значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() (табл. 31, стр. 280, [2]).

(табл. 31, стр. 280, [2]).

![]()

![]()

4) Расчетная частота вращения сверла:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

6) Мощность резания определяется по формуле:

![]()

7) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

8) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №6,7 (Т02): Сверление отверстии ![]() .

.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

![]() ,

,

где ![]() – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от ![]() и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

– значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() .

.

![]()

![]()

4) Расчетная частота вращения сверла:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

6) Мощность резания определяется по формуле:

![]()

7) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

8) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №8,9,10,11,12 (Т03): Сверление отверстии ![]()

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

![]() ,

,

где ![]() – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от ![]() и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

– значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() .

.

![]()

![]()

4) Расчетная частота вращения сверла:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

6) Мощность резания определяется по формуле:

![]()

7) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

8) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №13,14,15,16,17 (Т04): Цекование отверстия ![]()

Инструмент – зенковка с направлением (цековка), материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,9 мм, диаметр цекуемого отверстия – 6 мм, глубина – 3,5 мм

Подача на оборот – ![]()

Скорость резания – ![]()

Осевая сила – Р = 810Н

Мощность ![]() кВт

кВт

Переход №18,19,20,21,22,23,24,25 (Т05): Получение фаски 0,5х45˚

Инструмент – сверло Ø5, материал режущей части – Р6М5.

1) Глубина резания:

![]() .

.

2) Подача будет равна (табл. 26, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 29, стр. 279, [1]);

– значение коэффициента и показателей степени (табл. 29, стр. 279, [1]);

![]() - стойкость инструмента (табл. 30, стр. 280, [1]);

- стойкость инструмента (табл. 30, стр. 280, [1]);

![]() ;

;

![]() ; (табл. 4, стр. 263 [2])

; (табл. 4, стр. 263 [2])

![]() = 0,9; (табл. 5, стр. 263 [2])

= 0,9; (табл. 5, стр. 263 [2])

![]() =1,0; (табл. 6, стр. 263 [2])

=1,0; (табл. 6, стр. 263 [2])

![]() ;

;

4) Расчетная частота вращения зенковки:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:

![]() ,

,

где ![]() (табл. 32, стр. 281, [1]);

(табл. 32, стр. 281, [1]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

6) Мощность резания определяется по формуле:

![]()

7) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

8) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() - величина перебега;

- величина перебега;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №26,27,28,29,30 (Т06): Нарезание резьбы М3–7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

1) Подача при нарезании резьбы равна шагу резьбы отверстия.

![]() ,

,

2) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 49, стр. 296, [2]);

– значение коэффициента и показателей степени (табл. 49, стр. 296, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() .

.

![]()

![]()

3) Расчетная частота вращения метчика:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

4) Крутящий момент следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

5) Мощность резания определяется по формуле:

![]()

6) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

7) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() - величина перебега;

- величина перебега;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №31,32,33,34,35,36 (Т07): Нарезание резьбы М4–7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

1) Подача при нарезании резьбы равна шагу резьбы отверстия.

![]() ,

,

2) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 49, стр. 296, [2]);

– значение коэффициента и показателей степени (табл. 49, стр. 296, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() .

.

![]()

![]()

3) Расчетная частота вращения метчика:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

4) Крутящий момент следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

5) Мощность резания определяется по формуле:

![]()

6) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

7) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() - величина перебега;

- величина перебега;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №37,38 (Т08): Развертывание отверстий ![]()

Инструмент – развертка, материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,7 мм, диаметр развертываемого отверстия – 4 мм, глубина – 7 мм

Глубина резания – ![]()

Подача на оборот – ![]()

Скорость резания – ![]()

Осевая сила – Р = 22Н

Мощность ![]() кВт

кВт

Операция 135,145 Фрезерная с ЧПУ (расчет режимов резания для данных операций проведем совместно, т. к. они выполняются на одном и том же станке, приспособлении, и обработка ведется одним и тем же инструментом)

Переход №1,2,3,4,5,18,19,20 (Т03): Сверление отверстии ![]()

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

![]() ,

,

где ![]() – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от ![]() и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

– значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() .

.

![]()

![]()

4) Расчетная частота вращения сверла:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

5) Мощность резания определяется по формуле:

![]()

6) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

7) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №6,7,8,9,10,11,12,23,24,25 (Т02): Получение фаски 0,5х45˚

Инструмент – сверло Ø5, материал режущей части – Р6М5.

1) Глубина резания:

![]() .

.

2) Подача будет равна (табл. 26, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 29, стр. 279, [1]);

– значение коэффициента и показателей степени (табл. 29, стр. 279, [1]);

![]() - стойкость инструмента (табл. 30, стр. 280, [1]);

- стойкость инструмента (табл. 30, стр. 280, [1]);

![]() ;

;

![]() ; (табл. 4, стр. 263 [2])

; (табл. 4, стр. 263 [2])

![]() = 0,9; (табл. 5, стр. 263 [2])

= 0,9; (табл. 5, стр. 263 [2])

![]() =1,0; (табл. 6, стр. 263 [2])

=1,0; (табл. 6, стр. 263 [2])

![]() ;

;

4) Расчетная частота вращения зенковки:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:

![]() ,

,

где ![]() (табл. 32, стр. 281, [1]);

(табл. 32, стр. 281, [1]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

6) Мощность резания определяется по формуле:

![]()

7) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

8) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() - величина перебега;

- величина перебега;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №13,14,15,16,17,26,27,28 (Т03): Нарезание резьбы М4–7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

1) Подача при нарезании резьбы равна шагу резьбы отверстия.

![]() ,

,

2) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 49, стр. 296, [2]);

– значение коэффициента и показателей степени (табл. 49, стр. 296, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() .

.

![]()

![]()

3) Расчетная частота вращения метчика:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

4) Крутящий момент следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

5) Мощность резания определяется по формуле:

![]()

Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

6) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() - величина перебега;

- величина перебега;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №21,22 (Т04): Сверление отверстии ![]() .

.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

![]() ,

,

где ![]() – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от ![]() и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

– значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() .

.

![]()

![]()

4) Расчетная частота вращения сверла:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

6) Мощность резания определяется по формуле:

![]()

7) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

8) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №31,32 (Т05): Цекование отверстия ![]()

Инструмент – зенковка с направлением (цековка), материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,7 мм, диаметр цекуемого отверстия – 7 мм, глубина – 1,2 мм

Подача на оборот – ![]()

Скорость резания – ![]()

Осевая сила – Р = 810Н

Мощность ![]() кВт

кВт

Переход №33,34,35,36 (Т06): Сверление отверстии ![]() .

.

Инструмент – спиральное сверло, материал режущей части – Р6М5.

1) Глубина резания определяется по формуле:

![]() ,

,

где ![]() – диаметр сверла.

– диаметр сверла.

2) Подача в зависимости от ![]() и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

и твердости обрабатываемого материала (HB<100) будет равна (табл. 25, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

– значение коэффициента и показателей степени (табл. 28, стр. 278, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() (табл. 31, стр. 280, [2]).

(табл. 31, стр. 280, [2]).

![]()

![]()

4) Расчетная частота вращения сверла:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

6) Мощность резания определяется по формуле:

![]()

7) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

8) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №37,38,39,40,41,42 (Т07): Получение фаски 0,5х45˚

Инструмент – сверло Ø6, материал режущей части – Р6М5.

1) Глубина резания:

![]() .

.

2) Подача будет равна (табл. 26, стр. 277 [2]):

![]() ,

,

3) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 29, стр. 279, [1]);

– значение коэффициента и показателей степени (табл. 29, стр. 279, [1]);

![]() - стойкость инструмента (табл. 30, стр. 280, [1]);

- стойкость инструмента (табл. 30, стр. 280, [1]);

![]() ;

;

![]() ; (табл. 4, стр. 263 [2])

; (табл. 4, стр. 263 [2])

![]() = 0,9; (табл. 5, стр. 263 [2])

= 0,9; (табл. 5, стр. 263 [2])

![]() =1,0; (табл. 6, стр. 263 [2])

=1,0; (табл. 6, стр. 263 [2])

![]() ;

;

4) Расчетная частота вращения зенковки:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

5) Крутящий момент и осевую силу определим следующим образом:

Крутящий момент:

![]() ,

,

где ![]() (табл. 32, стр. 281, [1]);

(табл. 32, стр. 281, [1]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

Осевая сила: ![]()

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]()

6) Мощность резания определяется по формуле:

![]()

7) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

8) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() - величина перебега;

- величина перебега;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №26,27,28,29,30 (Т08): Нарезание резьбы М3–7Н в отверстиях

Инструмент – метчик с цилиндрическим хвостовиком, материал режущей части – Р6М5.

1) Подача при нарезании резьбы равна шагу резьбы отверстия.

![]() ,

,

2) Расчетная скорость резания определяется по формуле:

![]() ,

,

где ![]() – значение коэффициента и показателей степени (табл. 49, стр. 296, [2]);

– значение коэффициента и показателей степени (табл. 49, стр. 296, [2]);

![]() - стойкость инструмента (табл. 30, стр. 280, [2]);

- стойкость инструмента (табл. 30, стр. 280, [2]);

![]() – поправочный коэффициент,

– поправочный коэффициент,

где ![]() ; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

; (табл. 4, стр. 263 [2]) – коэффициент на обрабатываемый материал,

![]() =1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

=1,0; (табл. 6, стр. 263 [2]) – коэффициент на инструментальный материал

![]() (табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления:

(табл. 31, стр. 280, [2]) – коэффициент, учитывающий глубину сверления: ![]() .

.

![]()

![]()

3) Расчетная частота вращения метчика:

![]() .

.

Принимаем фактическую частоту вращения по паспорту станка:

![]() .

.

Тогда фактическая скорость резания будет равна:

![]() .

.

4) Крутящий момент следующим образом:

Крутящий момент: ![]() ,

,

где ![]() (табл. 32, стр. 281, [2]);

(табл. 32, стр. 281, [2]);

![]() (табл. 10, стр. 265, [2]) – поправочный коэффициент,

(табл. 10, стр. 265, [2]) – поправочный коэффициент,

![]()

5) Мощность резания определяется по формуле:

![]()

6) Реальная мощность:

![]() кВт;

кВт;

![]() кВт;

кВт; ![]()

![]() ;

;

![]() ;

;

7) Основное время:

![]() , где

, где

где ![]() - величина врезания;

- величина врезания;

![]() – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности;

![]() - величина перебега;

- величина перебега;

![]() – количество рабочих ходов.

– количество рабочих ходов.

Переход №29,30 (Т09): Развертывание отверстий ![]()

Инструмент – развертка, материал режущей части – Р6М5.

Для данной операции примем режимы резания, рекомендуемые «Справочником по режимам резания» под редакцией В.И. Гузеева

Диаметр отверстия – 3,7 мм, диаметр развертываемого отверстия – 4 мм, глубина – 4,5 мм

Глубина резания – ![]()

Подача на оборот – ![]()

Скорость резания – ![]()

Осевая сила – Р = 22Н

Мощность ![]() кВт

кВт

Похожие работы

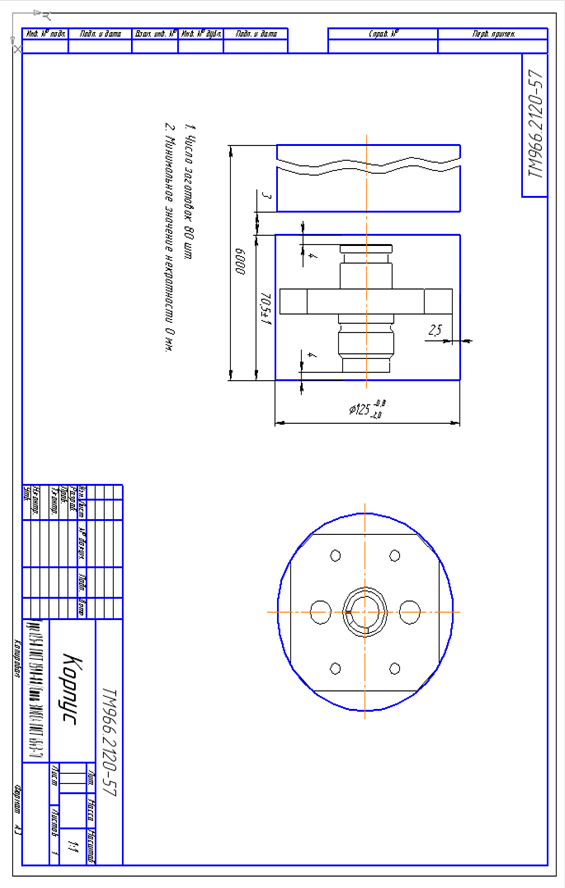

... Допустить к защите: «___» ____________ 2000 г. Руководитель ______________Пояснительная записка к курсовому проектуТема проекта: «Разработать инструментальную оснастку к технологии изготовления детали «корпус» в условиях обработки на станках с ЧПУ»Проект выполнил студент: Бакачёв Андрей Игоревич шифр: 96009 группа: МТ-8 факультет: ВФ Специальность: 1201 Нормоконтроль ...

... газопроницаемость оболочек, что защищает поверхность от пригара. По мере выгорания смолы форма теряет свою прочность и разрушается, не препятствуя свободной усадке сплава и упрощая выбивку отливки. Процесс изготовления оболочковых форм легко механизировать и автоматизировать. Недостатком являются ограничение размеров и массы отливок – примерно до 100 кг. С увеличением толщины сечения и при ...

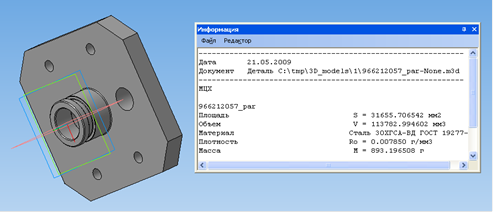

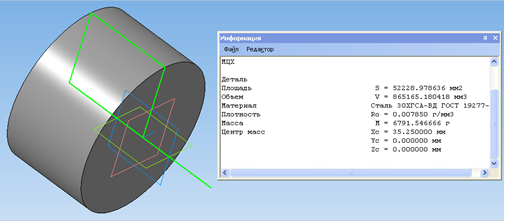

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

0 комментариев