Навигация

Конструкторская часть

2. Конструкторская часть

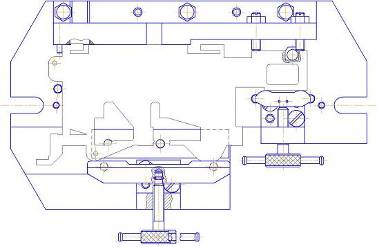

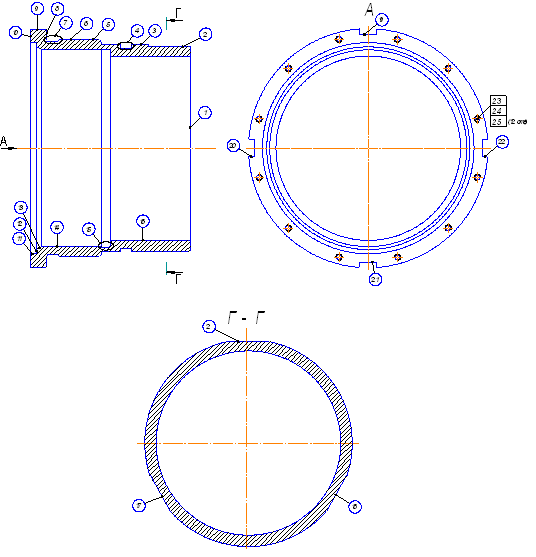

2.1 Приспособление для операции 035 Фрезерная:

Выбор установочных элементов, обеспечивающих реализацию выбранной схемы базирования

Под установкой заготовок понимают процесс базирования и закрепления.

Базирование – это придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базирование реализуется за счет наложения на заготовку геометрических связей, лишающих ее степеней свободы. Для того чтобы полностью сориентировать заготовку необходимо и достаточно наложить на нее 6 двухсторонних связей, т.е. лишить ее шести степеней свободы (3 перемещения и 3 поворота). Геометрические связи, лишающие заготовку шести степеней свободы, обеспечиваются шестью точками, находящимися в контакте с установочными элементами. Стабильность положения заготовки в процессе ее обработки обеспечивается закреплением. Под закреплением понимают приложенные к заготовке силы, обеспечивающие постоянство контакта базовых поверхностей заготовки и установочных элементов. В массовом и крупносерийном производстве установку заготовок обычно производят без выверки. Ее правильное положение относительно режущего инструмента обеспечивается установочными элементами. Таким образом, установочными элементами называются детали (механизмы приспособления), обеспечивающие правильное и однообразное положение заготовок относительно режущего инструмента.

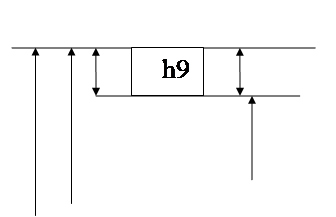

Установка производится на упоры пластины, до упора. Преимущества такой установки: простота конструкции приспособления, возможность соблюдения принципа постоянства баз. Эта схема обеспечивает свободный подвод режущего инструмента к обрабатываемой заготовке. Заготовка закрепляется приложением силы, находящейся в одной плоскости с базовой поверхностью. Базовую плоскость заготовки подвергают обработке с шероховатостью поверхности ![]() .

.

Требования, предъявляемые к установочным элементам:

1. Количество и расположение установочных элементов должно обеспечить необходимую ориентацию заготовки в пространстве, устойчивость и жесткость.

2. Рабочие поверхности установочных элементов должны обладать высокой износостойкостью.

3. Конструкция установочных элементов должна предусматривать быструю их замену при износе или повреждении.

4. Установочные элементы должны быть жесткими и обеспечивать жесткость их сопряжения с корпусом приспособления.

5. Установочные элементы не должны портить базовые поверхности при установке на обрабатываемую поверхность.

6. Рабочие поверхности установочных элементов должны быть по возможности небольших размеров, чтобы исключить влияние макрогеометрии базовой поверхности на точность установки.

Материал установочных элементов: инструментальная углеродистая сталь У10А, У8А, У7А с последующей закалкой до HRC 50–55.

Выбор зажимных элементов.

Основное назначение зажимных устройств приспособлений – обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки. Введением дополнительных зажимных устройств увеличивают жесткость технологической системы, что повышает точность и производительность обработки. В данном случае зажимным устройством являются губки.

Требования, предъявляемые к зажимным устройствам:

1. Зажимные устройства должны быть надежными в работе, просты по конструкции и удобны в обслуживании.

2. Зажимные устройства не должны деформировать закрепляемые заготовки и портить их поверхности.

3. Закрепление и открепление заготовок должно быть с минимальной затратой сил и времени.

4. Зажимные устройства должны обеспечивать равномерный зажим заготовок, особенно в многоместных приспособлениях.

5. Зажимные устройства не должны сдвигать заготовку при ее закреплении и по возможности воспринимать силы резания.

Описание приспособления.

Данное приспособление относится:

1. По целевому назначению – к станочному;

2. По степени специализации – к специализированному;

3. По количеству одновременно устанавливаемых заготовок – к одноместному.

Специальные приспособления применяются в производствах, где по условиям работы станки на значительное время закрепляют за определенной операцией.

Закрепление заготовки необходимо для надежного контакта заготовки с установочными элементами приспособления, для предотвращения смещения заготовки под действием внешних сил, для увеличения жесткости технологической системы и устранения вибраций.

К столу станка приспособление крепится при помощи 2 станочных болтов, для чего предусмотрены специальные отверстия.

Установка детали производится на поверхность плиты и расположенные с ней в одной плоскости стойки. Это установочная база. Направляющей базой служит боковая поверхность детали, упирающаяся в стенку приспособления.

Расчёт приспособления

Силовой расчёт

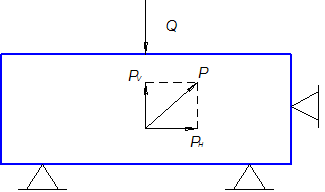

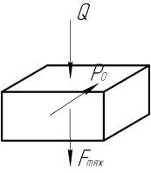

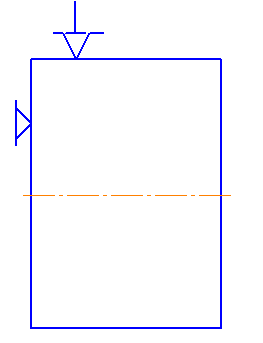

Рассмотрим схему закрепления детали. В момент, когда фреза совершает рабочее движение, возникает дополнительная сила, прижимающая деталь к стойке. При движении фрезы в обратном направлении, возникает составляющая силы, стремящаяся оторвать деталь от плиты. Эта составляющая направлена против силы закрепления.

Т. о., в процессе обработки возникают 2 составляющие силы резания. Одна составляющая стремиться оторвать деталь от плиты. Вторая – стремится сдвинуть относительно оси.

Схема действия сил.

Сила закрепления:

![]() – сила, предотвращающая отрыв заготовки

– сила, предотвращающая отрыв заготовки

![]() – сила, предотвращающая сдвиг заготовки,

– сила, предотвращающая сдвиг заготовки,

где ![]() – коэффициент запаса;

– коэффициент запаса;

![]() – коэффициент трения в местах контакта зажимных элементов с поверхностью заготовки;

– коэффициент трения в местах контакта зажимных элементов с поверхностью заготовки;

![]() – коэффициент трения в местах контакта установочных элементов с базовой поверхностью заготовки.

– коэффициент трения в местах контакта установочных элементов с базовой поверхностью заготовки.

![]() .

.

![]() где

где

![]() – коэффициент, учитывающий неточности расчётов;

– коэффициент, учитывающий неточности расчётов;

![]() – коэффициент, учитывающий влияние случайных факторов на величину силы резания;

– коэффициент, учитывающий влияние случайных факторов на величину силы резания;

![]() – коэффициент, учитывающий прогрессирующий износ инструмента;

– коэффициент, учитывающий прогрессирующий износ инструмента;

![]() – коэффициент, учитывающий нестабильность силы резания при прерывистой обработке;

– коэффициент, учитывающий нестабильность силы резания при прерывистой обработке;

![]() – коэффициент, учитывающий непостоянство развиваемой силы закрепления;

– коэффициент, учитывающий непостоянство развиваемой силы закрепления;

![]() – коэффициент, учитывающий удобство расположения рукояток в ручных зажимных устройствах;

– коэффициент, учитывающий удобство расположения рукояток в ручных зажимных устройствах;

![]() – коэффициент, учитывающийся при наличии моментов стремящихся провернуть заготовку.

– коэффициент, учитывающийся при наличии моментов стремящихся провернуть заготовку.

![]() , где

, где

![]() – коэффициент, учитывающий неточность расчёта максимальной силы резания;

– коэффициент, учитывающий неточность расчёта максимальной силы резания;

![]() – коэффициент, учитывающий неточность расчёта силы закрепления;

– коэффициент, учитывающий неточность расчёта силы закрепления;

![]() – коэффициент, учитывающий внезапные факторы возникающие при обработке.

– коэффициент, учитывающий внезапные факторы возникающие при обработке.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() , значит расчет ведем по

, значит расчет ведем по ![]()

Сила закрепления на губках зажима будет равна ![]()

![]()

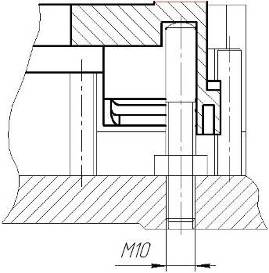

Прочностной расчёт

Наиболее нагруженным звеном является стойка (опорная база). Опасное сечение находится в резьбовой части М10.

Условие прочности резьбы:

![]() , где

, где

![]() – внутренний диаметр резьбы

– внутренний диаметр резьбы

Рдоп – предельно допустимая сила, действующая вдоль оси

![]() – допускаемое напряжение при растяжении (сжатии)

– допускаемое напряжение при растяжении (сжатии)

![]()

![]()

Принимаем М10.

Точностной расчёт

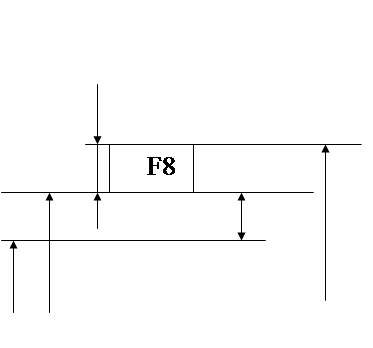

Схема расчёта погрешности установки:

Под погрешностью установки детали в приспособление понимается отклонение фактически достигнутого положения заготовки от требуемого, появляющееся в процессе базирования и закрепления.

![]()

![]() - погрешность базирования появляется вследствие несовпадения технологической и измерительной базы.

- погрешность базирования появляется вследствие несовпадения технологической и измерительной базы.

![]() - погрешность, вызванная силами закрепления

- погрешность, вызванная силами закрепления

![]() - погрешность приспособления

- погрешность приспособления

Погрешность базирования, является следствием не совпадения технологической и измерительной баз.

![]() , т. к.технологическая и измерительная база совпадает.

, т. к.технологическая и измерительная база совпадает.

![]() , т. к.технологическая и измерительная база совпадает.

, т. к.технологическая и измерительная база совпадает.

![]() , т. к. размер обеспечивается инструментом.

, т. к. размер обеспечивается инструментом.

![]()

Погрешность закрепления – это разность между наибольшим и наименьшим смещением измерительной базы, возникающим под действием сил закрепления. ![]() , т. к. данная погрешность является систематически повторяющейся и её можно компенсировать.

, т. к. данная погрешность является систематически повторяющейся и её можно компенсировать.

Погрешность приспособления включает в себя следующие погрешность: погрешность изготовления и монтажа установочных элементов ![]() ; погрешность, вызванная прогрессирующим износом установочных элементов

; погрешность, вызванная прогрессирующим износом установочных элементов ![]() ; погрешность установки приспособления на станок

; погрешность установки приспособления на станок ![]() .

.

![]() .

.

Погрешность установки и монтажа характеризует неточность изготовления и сборки установочных элементов. Технологически возможно обеспечить эту погрешность в пределах:

![]() – для приспособлений нормальной точности,

– для приспособлений нормальной точности,

![]() – для приспособлений повышенной точности.

– для приспособлений повышенной точности.

Для дальнейшего расчета примем ![]() .

.

Величина износа зависит от количества установок заготовок в приспособлении, от материала и массы обрабатываемых заготовок, от состояния базовых поверхностей заготовок, от условий установки в приспособление, а так же от конструкции установочных элементов.

Величина износа определяется по следующей формуле:

![]() , где

, где

![]() коэффициент, учитывающий вид опоры, условия работы опор по нагрузке, путь сдвига состояние базовых поверхностей заготовок;

коэффициент, учитывающий вид опоры, условия работы опор по нагрузке, путь сдвига состояние базовых поверхностей заготовок;

![]() ;

;

![]() число контактов заготовки с опорой,

число контактов заготовки с опорой, ![]() ;

;

![]() .

.

![]() .

.

![]() выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка.

выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка.

Технологически возможно обеспечить ![]() .

.

Погрешность приспособления:

![]()

![]() .

.

Погрешности установки заготовки в приспособление ![]() .

.

![]()

Данная схема установки обеспечивает требуемую точность.

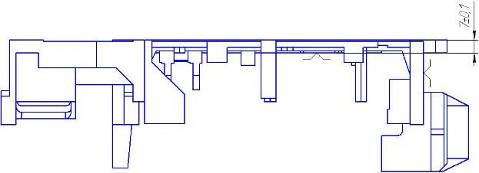

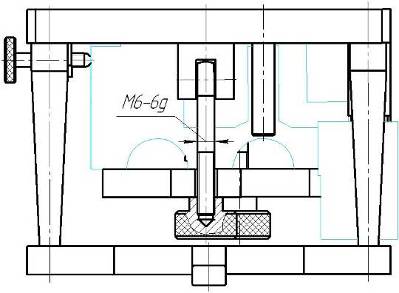

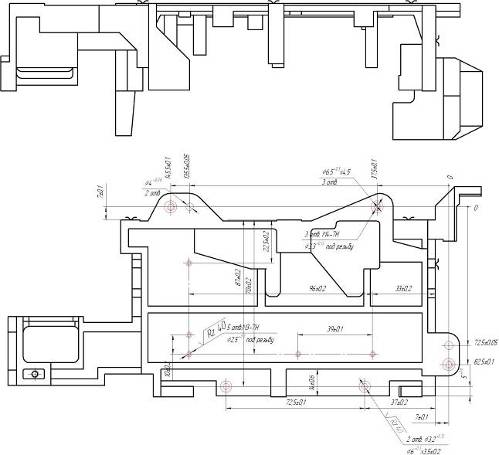

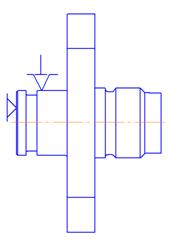

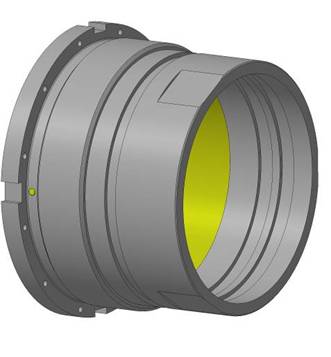

2.2 Приспособление для операции 120:

Установка детали производится на плоскость кондукторной плиты, и ориентируется на ней при помощи упоров и штифтов. Далее деталь прижимается к плите кондуктора при помощи откидных болтов и прижима. Так же закрепление детали осуществляется по средствам 2х винтов, расположенных по бокам кондукторной плиты.

Описание приспособления.

Данное приспособление относится:

1. По целевому назначению – к станочному;

2. По степени специализации – к специальному;

3. По количеству одновременно устанавливаемых заготовок – к одноместному.

Специальные приспособления применяются в производствах, где по условиям работы станки на значительное время закрепляют за определенной операцией.

Закрепление заготовки необходимо для надежного контакта заготовки с установочными элементами приспособления, для предотвращения смещения заготовки под действием внешних сил, для увеличения жесткости технологической системы и устранения вибраций.

Расчет приспособления

Силовой расчет

Во время обработки необходимо создать такую силу закрепления, чтобы предотвратить смещение детали в направлении подачи. Для этого необходимо рассчитать максимальную силу резания на данной операции. Такой силой будет сила резания при сверлении отверстия ![]() .

.

1) Крутящий момент:

![]()

2) Осевая сила:

![]()

Расчет силы закрепления, предотвращающей смещение

Q*f1+Q*f2=k*P0

![]()

где ![]() – коэффициент запаса;

– коэффициент запаса;

![]() – коэффициент трения в местах контакта зажимных элементов с поверхностью заготовки;

– коэффициент трения в местах контакта зажимных элементов с поверхностью заготовки;

![]() – коэффициент трения в местах контакта установочных элементов с базовой поверхностью заготовки.

– коэффициент трения в местах контакта установочных элементов с базовой поверхностью заготовки.

![]() .

.

![]() где

где

![]() – коэффициент, учитывающий неточности расчётов;

– коэффициент, учитывающий неточности расчётов;

![]() – коэффициент, учитывающий влияние случайных факторов на величину силы резания;

– коэффициент, учитывающий влияние случайных факторов на величину силы резания;

![]() – коэффициент, учитывающий прогрессирующий износ инструмента;

– коэффициент, учитывающий прогрессирующий износ инструмента;

![]() – коэффициент, учитывающий нестабильность силы резания при прерывистой обработке;

– коэффициент, учитывающий нестабильность силы резания при прерывистой обработке;

![]() – коэффициент, учитывающий непостоянство развиваемой силы закрепления;

– коэффициент, учитывающий непостоянство развиваемой силы закрепления;

![]() – коэффициент, учитывающий удобство расположения рукояток в ручных зажимных устройствах;

– коэффициент, учитывающий удобство расположения рукояток в ручных зажимных устройствах;

![]() – коэффициент, учитывающийся при наличии моментов стремящихся провернуть заготовку.

– коэффициент, учитывающийся при наличии моментов стремящихся провернуть заготовку.

![]() , где

, где

![]() – коэффициент, учитывающий неточность расчёта максимальной силы резания;

– коэффициент, учитывающий неточность расчёта максимальной силы резания;

![]() – коэффициент, учитывающий неточность расчёта силы закрепления;

– коэффициент, учитывающий неточность расчёта силы закрепления;

![]() – коэффициент, учитывающий внезапные факторы возникающие при обработке.

– коэффициент, учитывающий внезапные факторы возникающие при обработке.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Прочностной расчёт

Наиболее нагруженным звеном является откидной болт. Опасное сечение находится в резьбовой части М6.

Условие прочности резьбы:

![]() , где

, где

![]() – внутренний диаметр резьбы

– внутренний диаметр резьбы

Рдоп – предельно допустимая сила, действующая вдоль оси

![]() – допускаемое напряжение при растяжении (сжатии)

– допускаемое напряжение при растяжении (сжатии)

![]()

![]()

Принимаем резьбу М6.

Точностной расчёт

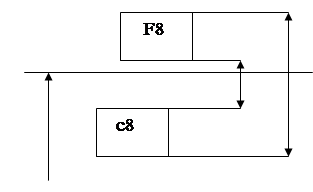

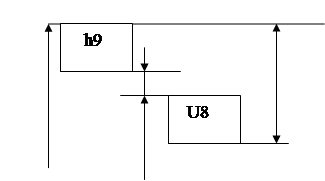

Схема расчёта погрешности установки

Под погрешностью установки детали в приспособление понимается отклонение фактически достигнутого положения заготовки от требуемого, появляющееся в процессе базирования и закрепления.

![]()

![]() - погрешность базирования появляется вследствие несовпадения технологической и измерительной базы.

- погрешность базирования появляется вследствие несовпадения технологической и измерительной базы.

![]() - погрешность, вызванная силами закрепления

- погрешность, вызванная силами закрепления

![]() - погрешность приспособления

- погрешность приспособления

Погрешность базирования, является следствием не совпадения технологической и измерительной баз.

![]() , т. к.технологическая и измерительная база совпадает.

, т. к.технологическая и измерительная база совпадает.

![]() , т. к.технологическая и измерительная база совпадает.

, т. к.технологическая и измерительная база совпадает.

![]() , т. к.технологическая и измерительная база совпадает.

, т. к.технологическая и измерительная база совпадает.

![]() , т. к.технологическая и измерительная база совпадает.

, т. к.технологическая и измерительная база совпадает.

![]() , т. к.технологическая и измерительная база совпадает.

, т. к.технологическая и измерительная база совпадает.

![]() , т. к.технологическая и измерительная база совпадает.

, т. к.технологическая и измерительная база совпадает.

![]()

![]()

![]()

![]()

![]()

![]()

Погрешность закрепления – это разность между наибольшим и наименьшим смещением измерительной базы, возникающим под действием сил закрепления. ![]() , т. к. данная погрешность является систематически повторяющейся и её можно компенсировать.

, т. к. данная погрешность является систематически повторяющейся и её можно компенсировать.

Погрешность приспособления включает в себя следующие погрешность: погрешность изготовления и монтажа установочных элементов ![]() ; погрешность, вызванная прогрессирующим износом установочных элементов

; погрешность, вызванная прогрессирующим износом установочных элементов ![]() ; погрешность установки приспособления на станок

; погрешность установки приспособления на станок ![]() .

.

![]() .

.

Погрешность установки и монтажа характеризует неточность изготовления и сборки установочных элементов. Технологически возможно обеспечить эту погрешность в пределах:

![]() – для приспособлений нормальной точности,

– для приспособлений нормальной точности,

![]() – для приспособлений повышенной точности.

– для приспособлений повышенной точности.

Для дальнейшего расчета примем ![]() .

.

Величина износа зависит от количества установок заготовок в приспособлении, от материала и массы обрабатываемых заготовок, от состояния базовых поверхностей заготовок, от условий установки в приспособление, а так же от конструкции установочных элементов.

Величина износа определяется по следующей формуле:

![]() , где

, где

![]() коэффициент, учитывающий вид опоры, условия работы опор по нагрузке, путь сдвига состояние базовых поверхностей заготовок;

коэффициент, учитывающий вид опоры, условия работы опор по нагрузке, путь сдвига состояние базовых поверхностей заготовок;

![]() ;

;

![]() число контактов заготовки с опорой,

число контактов заготовки с опорой, ![]() ;

;

![]() .

.

![]() .

.

![]() выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка.

выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка.

Технологически возможно обеспечить ![]() .

.

Погрешность приспособления:

![]()

![]() .

.

Погрешности установки заготовки в приспособление ![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Похожие работы

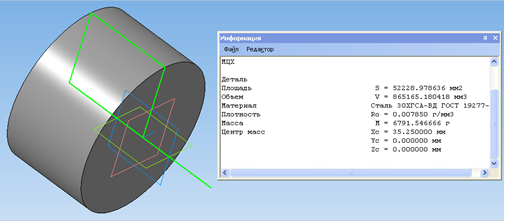

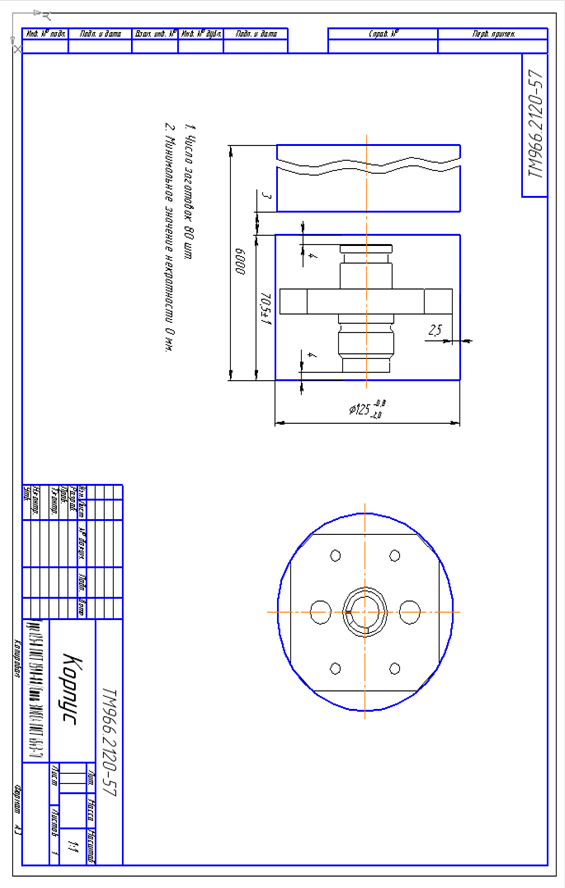

... Допустить к защите: «___» ____________ 2000 г. Руководитель ______________Пояснительная записка к курсовому проектуТема проекта: «Разработать инструментальную оснастку к технологии изготовления детали «корпус» в условиях обработки на станках с ЧПУ»Проект выполнил студент: Бакачёв Андрей Игоревич шифр: 96009 группа: МТ-8 факультет: ВФ Специальность: 1201 Нормоконтроль ...

... газопроницаемость оболочек, что защищает поверхность от пригара. По мере выгорания смолы форма теряет свою прочность и разрушается, не препятствуя свободной усадке сплава и упрощая выбивку отливки. Процесс изготовления оболочковых форм легко механизировать и автоматизировать. Недостатком являются ограничение размеров и массы отливок – примерно до 100 кг. С увеличением толщины сечения и при ...

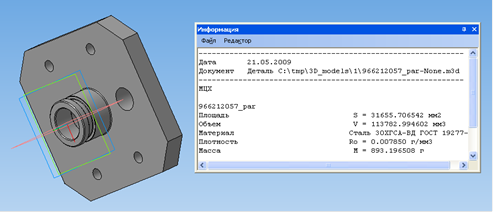

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

0 комментариев