Навигация

Правка штампованных поковок

1.8.2 Правка штампованных поковок

Правку штампованных поковок выполняют для устранения искривлений осей и искажения поперечных сечений, возникающих при затрудненном извлечении поковок из штампа, после обрезки заусенца, а также после термической обработки. Крупные поковки и поковки из высокоуглеродистых и высоколегированных сталей правят в горячем состоянии, либо на обрезном прессе (обрезной штамп совмещается с правочным), либо на отдельной машине (установленной рядом со штамповочным оборудованием).

Мелкие поковки можно править в холодном состоянии после термической обработки.

1.8.3 Очистка поковок от окалины

Очистка поковок от окалины облегчает условия работы режущего инструмента при последующей обработке резанием, а также контроль поверхности поковок. Очистку осуществляют в барабанах, дробью, травлением.

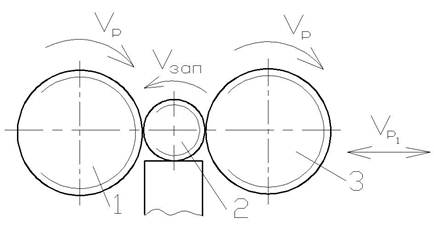

В барабанах поковки очищают следующим образом. Поковки загружают в барабан с наклонной осью вращения, в котором находятся стальные звездочки. При вращении барабана поковки трутся и ударяются друг о друга и о звездочки, благодаря чему окалина сбивается. При очистке тяжелых поковок на их поверхности образуются забоины, поэтому таким способом их не очищают.

Дробеструйная очистка заключается в том, что металлическая дробь размером 1-3 мм с большой скоростью ударяет о поверхность поковки и сбивает с нее окалину. Скорость дроби сообщает сжатый воздух в специальных аппаратах. Этим способом очищают мелко- и среднегабаритные поковки.

Травлением в водных растворах кислот, нагретых до 40-60 ![]() С, очищают крупногабаритные поковки сложных конфигураций.

С, очищают крупногабаритные поковки сложных конфигураций.

1.8.4 Калибровка поковок

Калибровка поковок повышает точность размеров всей поковки или отдельных ее участков. Таким образом, последующая механическая обработка устраняется полностью или ограничивается только шлифованием. Различают плоскостную и объемную калибровку.

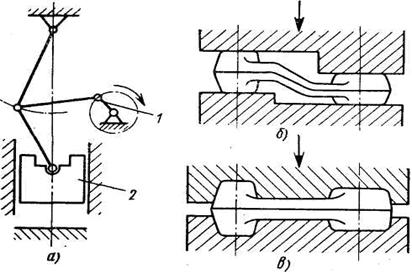

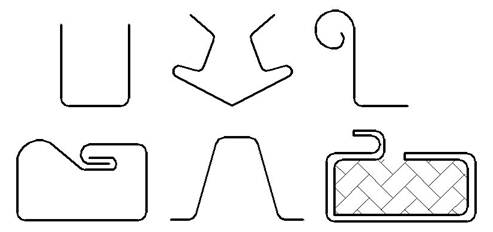

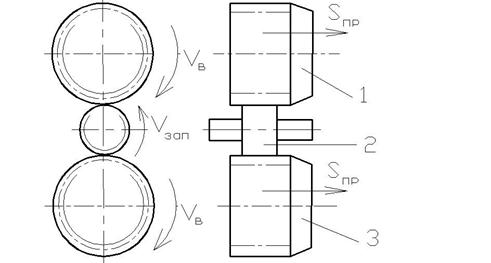

Плоскостная калибровка служит для получения точных вертикальных размеров на одном или нескольких участках поковки, ограниченных горизонтальными плоскостями (рисунок б). При плоскостной калибровке поковку правят в холодном состоянии на кривошипно-коленных прессах (рисунок а). Механизм кривошипно-коленного пресса обеспечивает получение больших усилий на ползуне 2 при сравнительно малом крутящем моменте на валу 1.

Поскольку калибруют с небольшой степенью деформации (менее 5-10%), необходимо заранее при штамповке предусматривать припуск на калибровку. Причем с увеличением припуска точность размеров после калибровки уменьшается, а качество поверхности улучшается. Обычная точность после калибровки составляет ![]() , а допуск при калибровке с повышенной точностью в 2 раза меньше.

, а допуск при калибровке с повышенной точностью в 2 раза меньше.

Объемной калибровкой (рисунок в) повышают точность размеров поковки в разных направлениях и улучшают качество ее поверхности. Калибруют в штампах с ручьями, соответствующими конфигурации поковки.

Кинематическая схема кривошипно-коленного пресса (а) и схемы плоскостной (б) и объемной (в) калибровок.

1.8.5 Контроль качества

Контроль качества необходим не только для готовых поковок, но и для условий их изготовления на всех этапах, начиная от получения исходных заготовок.

При контроле готовых поковок их осматривают, выборочно измеряют геометрические размеры, твердость. Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеновским просвечиванием.

1.9 Расчётная часть

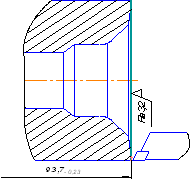

Деталь, подлежащая изготовлению, представляет собой зубчатое колесо.

Материал детали – сталь 40 ГОСТ 1050-88.

Производство серийное.

В качестве заготовки используем поковку, штампуемую на паровоздушном молоте двойного действия в открытом штампе.

Нагрев заготовок – индукционный.

Определение массы детали.

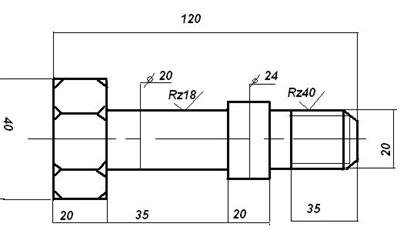

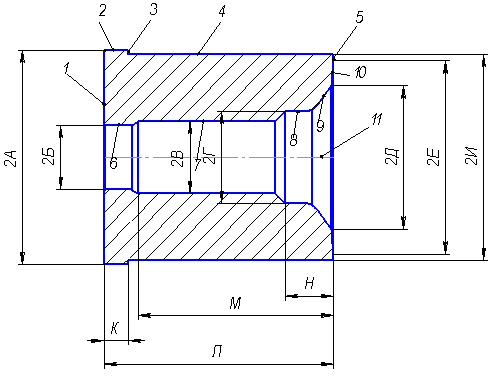

Для определения массы детали найдём объём поковки. Для этого разбиваем деталь на геометрически простые части (рис.1).

Рис.1.Расчётный эскиз детали.

V1= 20*40=800 мм3

V2= 20*35=700 мм3

V3= 20*24=480 мм3

V4= 20*35=700 мм3

V5= (120-20-20-35-35)*20=300 мм3

Объём детали

Vд=V1+V2+V3+V4+V5=800+700+480+700+300=2980мм3=3 см3

Масса детали

Mд=ρVд, где ρ=7,85г/см3 – плотность стали,

Mд=7,85*3=23,55 г = 0.024 кг.

Конструирование поковки.

Определяем расчётную массу поковки

Mпр=Mд*Kр,

Для поковки зубчатого колеса принимаем Kр=1,7, тогда Mпр=0,024*1,7=0,04 кг

Основные припуски на обработку цилиндрических поверхностей колеса:

1) Ø40 – 2,7 мм

2)120 – 2,3 мм.

Основные припуски на обработку торцов поковки в размер:

1)60(Ra2,5)

Торец А детали находится на расстоянии 25 мм от её базовой поверхности. Поэтому припуск на обработку этого торца равен 2,0 мм.

Торец Б удален от базовой плоскости на 28 мм. Припуск на обработку торца Б-2,3 мм

Расстояние между плоскостью С зубчатого колеса и базовой плоскостью – 6 мм. Припуск на подрезку торца С равен 2,0 мм. Аналогично припуск на подрезку торца D равен 2,0 мм.

Дополнительный припуск на обработку поковки зубчатого колеса, учитывающий:

1)Смещение плоскости разъёма штампа-0,3 мм.

2)Отклонение от плоскостности – 0,5 мм.

Величина штамповочного уклона для поковки, штампованной на молоте

-на наружной поверхности-70

-на внутренней поверхности - 100

Определение номинальных размеров поковки.

Диаметральные размеры поковки:

1) 40+(2,7+0,3)*2=46 мм;

2) 120-(2,3+0,3)*2=114,8 мм. Принимаем 115 мм.

3) расстояние от базовой плоскости до торца А заготовки

25+2+0,5=27,5 мм

расстояние от базовой плоскости до торца Б заготовки

25+2+0,5=27,5 мм.

Соответственно расстояние от базовой плоскости до торцов С и D поковки

6+2+0,5=8,5 мм.

14+2+0,5=16,5 мм.

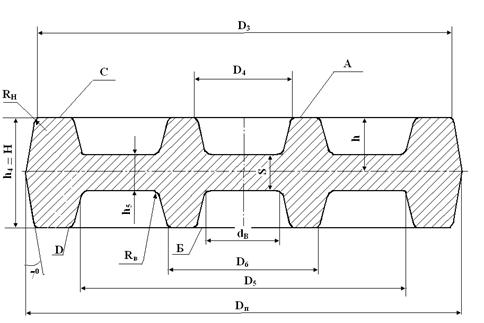

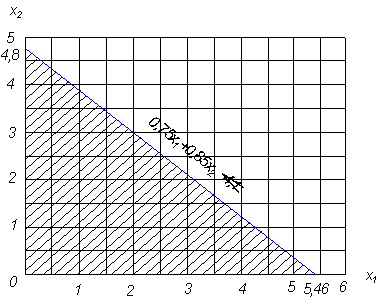

Для определения наружного диаметра поковки Dп в плоскости разъёма штампа используем расчётную схему на рисунке 2.

Рис.2. Расчётный эскиз поковки.

Dп=Dз+2*0,5tg70=232+2*12,5*tg70=235 мм.

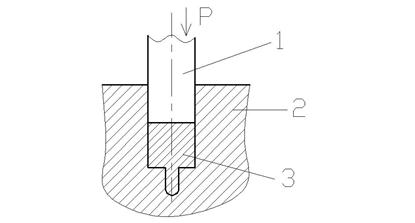

Толщина перемычки, образующейся при прошивке полости под отверстие, определяется по формуле

S=0,45√D4-0,25h-5+0,6√h

S=0,45√45-0,25*30-5+0,6√30=5,8 мм

Диаметр пробиваемого отверстия

dв=D4-2(h-0,5S)*tg100=45-2(30-0,5*5,8)*0,17=35,78 мм.

Принимаем dв=35,8 мм.

Назначение радиусов наружных углов производится по ГОСТ 7505-89.

Для поковки массой 15 кг при глубине полости ручья штампа h=30 мм минимальная величина радиуса закругления - 2,5 мм. Rн примем равным 3,6 мм. Величина радиуса Rв закругления внутренних углов устанавливается примерно1..6 мм., примем Rв равным 6 мм.

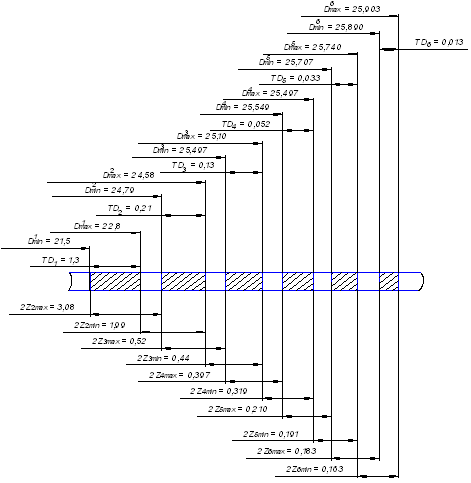

Расчёт исходной заготовки под штамповку.

В качестве исходной заготовки предусматривается использование штучной заготовки из проката обычной точности

В общем случае исходной заготовки

Vз=K(Vп+Vпер+Vо), где K-коэффициент, учитывающий угар металла.

Vп – объём поковки, Vпер – объём перемычки, Vо – объём облоя.

При индукционном нагреве К=1,01

Vз= 1,01(Vп+Vпер+Vо)

Определение объёма поковки.

С учётом размеров поковки и их предельных отклонений, имеем:

1)D1=236,35 мм;

2)D2=198,65 мм;

3)d3=86,4 мм;

4) d4=39,8 мм;

5) h1=30,9 мм;

6)h2=18,9 мм;

7)h3=65,9 мм;

Объём венца поковки

V1=π(D12-D22)*h1/4=397996 мм3

Объём полотна

V2=π(D22-d32)*h2/4=474962 мм3

Объём ступицы

V3=π(d32-d42)*h3/4=304383 мм3

Общий объём поковки

Vп=V1+V2+V3=1177341 мм3=1177,3 см3

Масса поковки

Mп=ρVп=9241,8 г=9,2 кг.

Определение объёма перемычки.

Объём перемычки определяется по эскизу поковки.

Vпер = πdB2S/4=5838 мм3

Масса перемычки Mпер=0,04 кг.

Определение массы облоя.

Vo=K1PпS3, где

К1=0,55-коэффициент заполнения металлом облойной канавки;

Pп- периметр поковки по линии обреза облоя;

S3 – площадь поперечного сечения облойной канавки.

Для заготовки поковки колеса

Pп=πDп=738,2 мм

Тогда Vo=81608 мм3

Масса облоя Мо=0,635 кг.

Объём исходной заготовки под штамповку

Vз=1277,4 см3

Масса исходной заготовки

Мз = 10 кг.

Расчёт размеров исходной заготовки.

Диаметр исходной заготовки

Dзаг=1,083√Vз/2,3=88,7 мм.

По сортаменту выбираем заготовку ближайшего большего диаметра

Dзаг=90 мм.

Длина исходной заготовки

L=V3/F3, где F3 – площадь поперечного сечения заготовки

L=4V3/πDзаг2=200,8 мм.

Допуск на длину 0,8 мм.

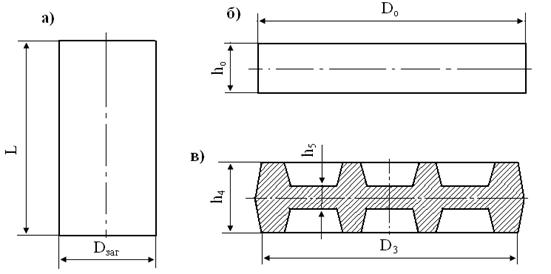

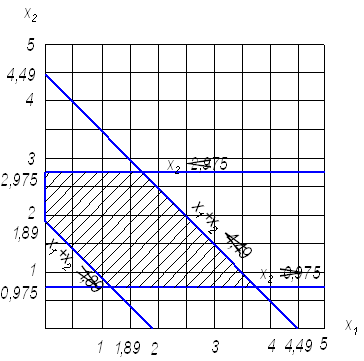

Переходы штамповки.

Для рассматриваемого случая h4/h5>1,3 штамповку заготовки зубчатого колеса проводят за два перехода – осадку и окончательную штамповку.

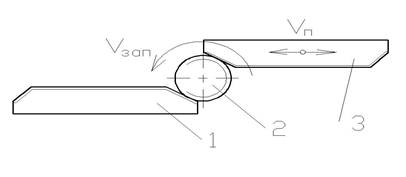

На рисунке 3 изображены: а) исходная заготовка; б) заготовка после осадки; в) отштампованная заготовка.

Осадку заготовки рекомендуется производить до диаметра Do немного меньшего диаметра поковки D3=232 мм, поэтому диаметр заготовки после осадки примем Do=230 мм.

Рис.3. Переходы при штамповке поковки зубчатого колеса

Исходя из условия равенства объема металла исходной заготовки и её объёма после осадки

πDзаг2L/4=πD02h0/4

Определим высоту заготовки после осадки:

h0=4πDзаг2L/4πD02=30,6 мм.

Второй переход - окончательная штамповка – выполняется в чистовом ручье штампа.

Обрезку облоя и пробивку отверстия производят на прессе, используя для этой цели штамп последовательного или совмещённого действия.

Определение массы падающих частей молота.

Выбор оборудования.

Масса падающих частей молота при штамповке заготовки круглой в плане

Mм=10(1-0,005Dп)(1,1+2/Dп)2(0,75+0,001Dп2)Dпσв,

где Dп – диаметр поковки в см; σв=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки.

Мм=1781,9 кг=1,8 т.

В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны.

Похожие работы

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

... существенно улучшаются механические и другие свойства металлов. Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии. Среди различных методов пластической обработки прокатка занимает особое положение, поскольку данным способом производят изделия, пригодные для непосредственного (в состоянии поставки) ...

... расходе материала. Штамповка позволяет из листового материала изготавливать самые разнообразные детали РЭС – корпуса, фланцы, крышки, стенки, шасси, рамы, платы, шестерни и др. плоские и изогнутые детали. Холодная штамповка объединяет большое количество операций, которые по характеру деформации металла разделяются на две большие группы: 1. Операции с разделением (резкой) материала; 2. ...

... слоя поверхности заготовки. Этим способом обрабатывают отверстия различного профиля в деталях, изготовляемых из таких труднообрабатываемых материалов, как алмаз, твердые спеченные сплавы и др. При обработке металлов широко используется сварка- технологический процесс образования неразъемного соединения металлических деталей, конструкции и сооружений путем их местного сплавления или совместного ...

0 комментариев