Навигация

ТЕХНИКО-ЭКОНОМИЧЕСКИЙ УРОВЕНЬ И ОБОСНОВАНИЕ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ РЕШЕНИЙ

1. ТЕХНИКО-ЭКОНОМИЧЕСКИЙ УРОВЕНЬ И ОБОСНОВАНИЕ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ РЕШЕНИЙ

1.1 Обоснование выбора метода производства

Формальдегид получают из метанола, диметилового эфира, природного и попутных газов (газа коксохимического производства и нефтепереработки). Промышленно освоенные способы получения формальдегида:

1) Каталитическое окисление метанола на металлических катализаторах.

2) Каталитическое окисление метанола на оксидных катализаторах.

3) Окисление природного газа и низших парафинов.

В первом случае катализатором чаще всего является серебро (можно использовать золото или платину), с целью экономии метанола серебро равномерно наносят на инертный носитель, например на пемзу. Сущность метода состоит в парофазном окислении гидрировании метанола кислородом воздуха в адиабатическом реакторе с последующим поглощением продуктов реакции водой. В процессе подается метаноло-воздушная смесь состава выше верхнего предела взрываемости (36,4% - объемные доли) и с недостатками кислорода по химическому уравнению окисления метанола в формальдегид, т.к. катализатор – окислительно-дегидрирующийся:

СН3ОН + ½О2 → СН2О + Н2О + Q (147,4кДж/моль); (1.1)

СН3ОН → СН2О + Н2 – Q (93,4 кДж/моль); (1.2)

Н2 + ½О2 → Н2О + Q (241,8 кДж/моль). (1.3)

Вместе с тем протекают побочные реакции, что снижает выход формальдегида и повышает расход метанола. Выход формальдегида достигает 80 – 85%, при степени конверсии метанола 85 – 90%. Так как окислительное дегидрирование проводят при недостатке кислорода, процесс глубокого окисления, не получает значительного развития. В то же время само дегидрирование, инициируемое кислородом, протекает быстрее, поэтому процент побочных реакций не велик. Этим способом можно получить формалин двух марок: ФМ – 37% с содержанием метанола до 10% и ФБМ – 50% с содержанием метанола менее 1%. Транспортировке и хранению подлежит формалин марки ФМ, т.к. метанол стабилизирует его.

Во втором способе катализатором является смесь оксидов железа и молибдена. Окисление метанола на оксидных катализаторах протекает по окислительно – восстановительному механизму:

СН3ОН + 2МоО3 → СН2О + Н2О + Мо2О5 (1.4)

Мо2О5 + ½О2 → 2МоО3 (1.5)

Процесс осуществляется в избытке воздуха при (350 – 430)оС и обычном давлении, иначе под действием метанола и формальдегида катализатор быстро восстанавливается. Реакция протекает при соотношении метанола и воздуха ниже предела взрываемости (7 – 8% - объемные доли).

Процесс отличается высокой степенью конверсии метанола – 99%, а так же сильной экзотермичностью, что заставляет использовать трубчатые реакторы с охлаждением. Этот способ позволяет получать формалин – 37% с содержанием метанола не выше 0,5%. Применение технологий с оксидным катализатором заслуживает некоторого предпочтения, когда требуемая производительность не выше 8 – 10 тыс. т./год. Третий способ. С точки зрения доступности и дешевизны сырья, а также простоты технологии (получение формальдегида прямым окислением природного газа, состоящим в основном из метанола, кислородом воздуха) заслуживает предпочтения перед сравнительно сложными и много ступенчатыми синтезом через метанол (по схеме):

природный газ → синтез газ → метанол → формалин

Однако на практике возникает ряд трудностей, которые связаны с недостаточной устойчивостью формальдегида в условиях реакции. Окисление метанола происходит при 600оС, в то же время термическое разложение формальдегида наблюдается уже при 400оС. Выход формальдегида не превышает 3% при селективности 10 – 25%. Поэтому рассмотренный метод занимает весьма скромное место в балансе производства формалина и только в перспективе используется новые технологические приемы окисления (с учетом возрастания дефицитности метанола и сравнительной доступности природного газа).

Поэтому в выборе метода производства формалина заслуживают внимания первые два способа. Рассмотрим их в сравнении и выберем для себя нужный.

Сравнительная характеристика методов производства формалина в таблице 1.1.

Таблица 1.1 – Сравнительная характеристика методов производства формалина

| Метод | Преимущества | Недостатки |

| 1. Окисление на серебряном катализаторе | а) практически нет ограничений по единичной мощности установки б) простота конструкции реактора в) низкая метало – и энергоемкость г) высокая производительность | а) высокий расходный коэффициент по сырью б) дорогостоящий катали- затор в) наличие в формалине метанола до 5 – 10% |

| 2. Окисление на оксидном катализаторе | а) низкий расходный коэффициент по сырью б) наличие метанола в формалине не более 0,6 – 1,0% и наличие НСООН не выше 0,02% | а) повышенный расход энергии и воздуха б) ограничение единичной мощности установки в) сложность в эксплуатации и ремонте г) повышенная металлоемкость |

Сравнивая экономические и производственные затраты, а также объем продукции (нам необходимо не менее 300 – 380 тыс.т./год) для нужд формалинопотребляющего производства – карбамидных смол (объем – 200 тыс.т./год) выбираем метод производства по окислительному дегидрированию метанола на серебряном катализаторе.

Похожие работы

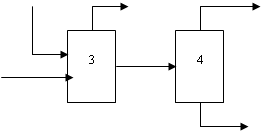

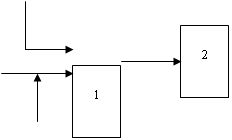

... Процесс получения формалина для одной технологической нитки состоит из следующих стадий: - получение метаноло – воздушной смеси, - синтез формальдегида -абсорбция формальдегида с получением "формалина-сырца", - ректификация "формалина-сырца". Общими для всех ниток узлами являются: -сбор и переработка некондиционных и дренируемых продуктов, -очистка газовых выбросов, -сжигание абгазов на ...

... средств автоматизации. 61 11. Экономический расчет. 65 12. Безопасность и экологичность работы.. 87 Заключение. 95 Conclusion. 96 Литература. 97 Реферат Дипломный проект на тему «Автоматизация котельной установки производства мономеров» состоит из 81 страницы. В ней содержится 2 рисунка, 8 таблиц и приложение. Для составления этой работы было использовано 20 источников литературы, ...

... а от сурка и бобра желчь, которые с успехом используются в медицине. Обрезки кожи с волосами, остающиеся после изготовления различных крупных изделий, идут на производство сувенирной продукции, которая пользуется в последнее время большим спросом. От пушных зверей получают также тушки (идут на выработку мясокостной муки) и навоз (хорошее органическое удобрение). От самки норки с молодняком в год ...

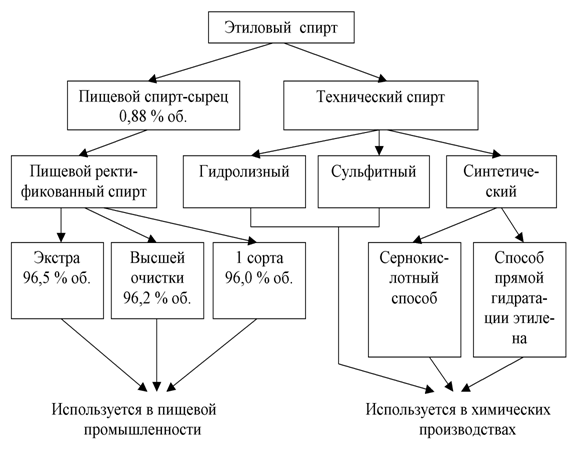

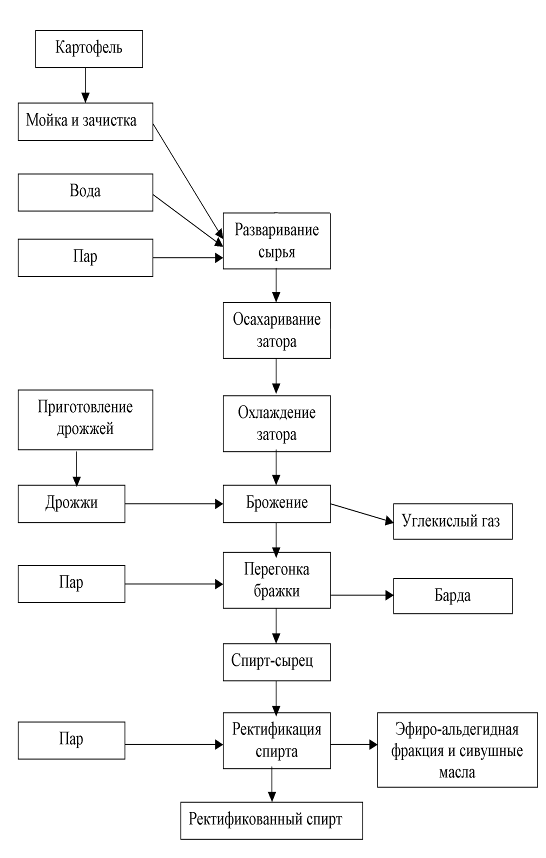

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

0 комментариев