Навигация

Синтез формальдегида

5.2 Синтез формальдегида

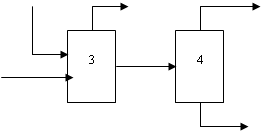

Образование формальдегида из метанола происходит в контактном аппарате поз.Р1 при прохождении метаноло - воздушной смеси через слой катализатора при температуре (550 - 600)°С ("мягкий режим") или с добавлением воды при температуре (650 - 700)°С ("жесткий режим").

Контактный аппарат поз.Р1 представляет собой вертикальный цилиндрический аппарат, в нижней части которого расположен кожухотрубный теплообменник, в межтрубное пространство которого подается водяной конденсат, а по трубному пространству проходят реакционные газы. Катализатор укладывается на 2 слоя нержавеющей сетки, (10х10) мм и (1х1) мм, высотой (120-150) мм, а сверху помещается электрозапал.

Разогрев контактной массы, при пуске, до температуры (300 - 350)°С, при которой начинается реакция превращения метанола в формальдегид, осуществляется включением электрозапала, а дальнейший подъем температуры происходит за счет тепла реакций.

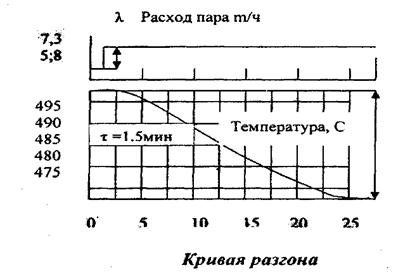

Температура в слое катализатора поддерживается автоматически, подачей пара в греющую камеру поз.Т1 спиртоиспарителя, и сопровождается световой и звуковой сигнализацией при температуре в слое катализатора 620°С – в "мягком режиме" и 720°С – в "жестком режиме". При достижении температуры в слое катализатора в "мягком режиме" – 650°С, а в "жестком режиме" – 750°С происходит автоматическое отключение воздуходувки поз.М1/1-3.

В результате реакций, протекающих в слое катализатора, из метаноло -воздушной смеси образуются контактные газы, в состав которых входят: формальдегид, водород, углекислый газ, окись углерода, азот, пары воды, непрореагировавший метанол.

Для предотвращения термического разложения образовавшегося формальдегида и прекращения побочных реакций, контактные газы, выходящие из зоны контактирования, резко охлаждаются в подконтактном холодильнике до температуры не более 200°С за счет испарения водного конденсата, поступающего из паросборника поз.Е4 в межтрубное пространство подконтактного теплообменника. Образовавшаяся в подконтактном холодильнике паро-водяная смесь за счет естественной циркуляции поступает в паросборник поз.Е4, где отделяется пар от конденсата. Давление пара в паросборнике поз.Е4 (1,8-2)кгс/см2, поддерживается паром подаваемым в паросборник поз.Е4 из теплопункта от коллектора.

Конденсат из теплообменника поз.Т1 спиртоиспарителя собирается в конденсатосборник поз.Е3, откуда насосами поз.Н1/1-2 через обратный клапан подается в паросборник поз.Е4.

5.3 Получение формалина - "сырца"

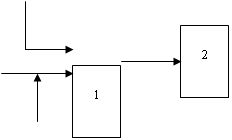

Контактные газы, охлажденные в подконтактном холодильнике реактора, поступают в поглотительную систему, состоящую из абсорбционной колонны поз.К1, аппарата воздушного охлаждения поз.Х4, пластинчатых теплообменников поз.Т3, Т4, Т6, Т5 и циркуляционных насосов поз.Н2/1-3, Н3/1-3.

Абсорбционная колонна поз.К1 представляет собой вертикальный цилиндрический аппарат переменного сечения: нижняя кубовая часть диаметром 2800 мм с шестью встроенными теплообменниками, с 24 тарелками (1,7,13, 19 тарелки – глухие, с 21 по 24 – колпачковые, остальные – жалюзийно-клапанного типа). В верхней части колонны для предотвращения уноса капель жидкости предусмотрен каплеотбойник.

В кубе абсорбционной колонны поз.К1 происходит охлаждение контактных газов, конденсация паров воды и метанола, а также хемосорбция водой значительной части формальдегида. Несконденсировавшиеся пары и газы из куба поднимаются вверх по колонне навстречу орошающей жидкости.

Орошение абсорбционной колонны осуществляется водой, поступающей на 24 тарелку расходом до 6 мЗ/ч и охлажденной в теплообменнике поз.Т6 до температуры не более 25°С. Для оперативного изменения концентрации формальдегида в кубе колонны предусмотрена подача жидкости до 6 м3/ч от насосов поз.Н1/2,3 в куб колонны поз.К1.

Уровень в кубе колонны поз.К1 поддерживается (20-80)% и в зависимости от нагрузки и давления в системе регулируется отбором формалина на питание ректификационной колонны поз.К2.

При стабильном режиме узлов синтеза абсорбции возможна работа технологической нитки без узла ректификации. Остановка узла ректификации производится при массовой доле метанола (6-8)% и формальдегида (37 - 38)% в кубе абсорбционной колонны поз.К1.

Дополнительно при этом осуществляется отвод жидкости с 13-й «глухой» тарелки в емкость. Уровень на 13-й тарелке поддерживается (20 - 80)% и регулируется отбором жидкости с расходом (0,5 - 3)м3/ч от насоса поз.Н3/2,3 в емкость.

Уровень в кубе колонны поз.К1, в зависимости от нагрузки, давления в системе и массовой доли метанола, поддерживается (10-80)% и регулируется, отбором формалина в стандартизаторы.

Часть тепла, выделяющаяся в кубе колонны, снимается в 4-х верхних встроенных теплообменниках оборотной водой, в 2-х нижних – метанолом, поступающим в процесс, а остальная часть тепла снимается циркуляцией формалина через аппарат воздушного охлаждения поз.Х4. Дополнительно съем тепла реакционных газов, теплоты поглощения и конденсации в колонне поз.К1 осуществляется охлаждением слабого формалина, выводимого с глухих тарелок, в выносных пластинчатых теплообменниках по контурам:

![]() 1 контур-1-я тарелка-насос Н2/2,3-теплообменник Т3-6-я тарелка.

1 контур-1-я тарелка-насос Н2/2,3-теплообменник Т3-6-я тарелка.

2 контур-7-я тарелка-насос Н3/1,2-теплообменник Т4-12-я тарелка.

3 контур-13-я тарелка-насос Н3/2,3-теплообменник Т5-18-я тарелка.

4 контур-дем.вода и надсмольная вода-теплообменник Т6-24-я тарелка.

Температура в абсорбционной колонне поз.К1 контролируется следующим образом:

на выходе из куба колонны -не более 70°С,

под первой тарелкой - не более 80°С,

на 9-й тарелке - не более 50°С,

на 18 тарелке - не более 30°С,

на 24 тарелке - не более 25°С,

вверху колонны - не более 25°С.

Охлаждение формалина в теплообменниках поз.Т3, Т4 производится оборотной водой до температуры не более 60°С и 30°С соответственно, а в теплообменниках поз.Т5 и Т6 оборотной водой до температуры не более 25°С.

Выхлопные газы с верха колонны поз.К1 с температурой не более 25°С направляются на установку термического обезвреживания, проходя через конденсатосборник поз.Х1, где отделяется и самотеком сливается в стандартизатор сконденсировавшаяся жидкость.

Выхлопные газы, которые не может принять УТО и во время аварийных остановок поступают для сжигания на факельную установку.

Состав выхлопных газов в объемных долях, %:

СО2 - не более 5,

СО - не более 5,

Н2 - 16-26,

О2 - не более 1,2,

СН4 - не более 1,

метанол - не более 7 г/м3,

формальдегид - не более 4 г/м3,

азот - по разности.

По составу выхлопных газов можно судить о работе катализатора, о наличии отклонений от норм технологического режима.

Повышение содержания суммы углеродосодержащих газов свидетельствует об усилении побочных реакций. В частности, увеличение объемной доли двуокиси углерода свыше 5% свидетельствует об избытке кислорода в метаноло - воздушной смеси.

Увеличение содержания окиси углерода в выхлопных газах – результата перегрузки и отравления катализатора.

Объемная доля метана более 1% бывает при высокой температуре в нижних слоях катализатора, где нет уже кислорода, кроме этого содержание метана увеличивается при отравлении каталитической массы железом или его солями, при попадании асбеста (от прокладки), что сопровождается выделением сажи.

Объемная доля водорода ниже 16% указывает на малую конверсию, если температура низка, и на избыток кислорода при повышенной температуре.

Увеличение объемной доли водорода в газах (свыше 20%) указывает на повышение степени полезной конверсии и на уменьшение побочных реакций.

Давление верха колонны поз.К1 не более 0,34 кгс/см2, в кубе – не более 0,67 кгс/см2.

При повышении давления выхлопных газов из колонны поз.К1 выше 0,38 кгс/см2 открывается электрозадвижка поз.К1-36 "на свечу".

Похожие работы

... Процесс получения формалина для одной технологической нитки состоит из следующих стадий: - получение метаноло – воздушной смеси, - синтез формальдегида -абсорбция формальдегида с получением "формалина-сырца", - ректификация "формалина-сырца". Общими для всех ниток узлами являются: -сбор и переработка некондиционных и дренируемых продуктов, -очистка газовых выбросов, -сжигание абгазов на ...

... средств автоматизации. 61 11. Экономический расчет. 65 12. Безопасность и экологичность работы.. 87 Заключение. 95 Conclusion. 96 Литература. 97 Реферат Дипломный проект на тему «Автоматизация котельной установки производства мономеров» состоит из 81 страницы. В ней содержится 2 рисунка, 8 таблиц и приложение. Для составления этой работы было использовано 20 источников литературы, ...

... а от сурка и бобра желчь, которые с успехом используются в медицине. Обрезки кожи с волосами, остающиеся после изготовления различных крупных изделий, идут на производство сувенирной продукции, которая пользуется в последнее время большим спросом. От пушных зверей получают также тушки (идут на выработку мясокостной муки) и навоз (хорошее органическое удобрение). От самки норки с молодняком в год ...

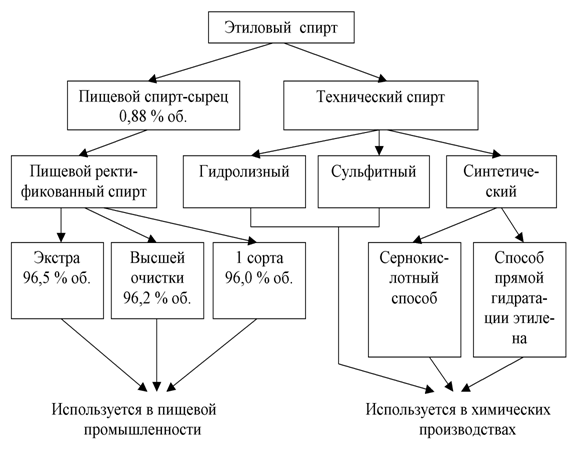

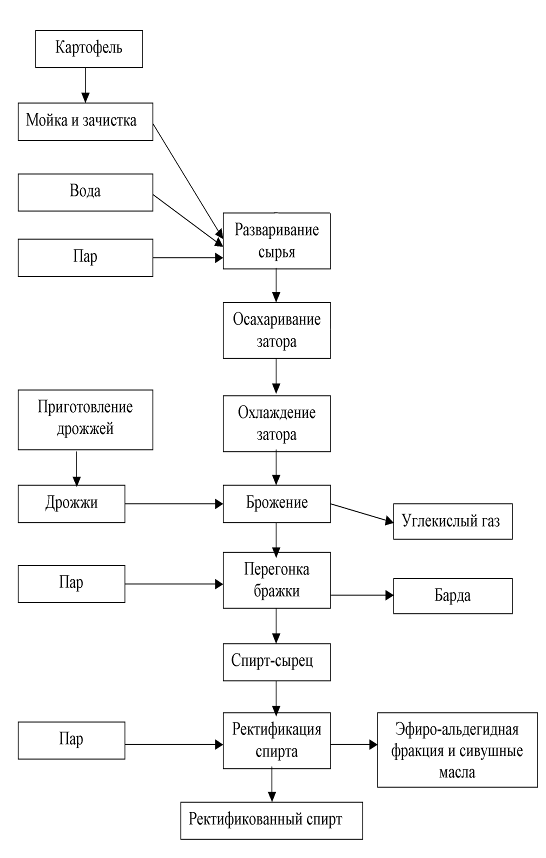

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

0 комментариев