Навигация

Ректификация формалина - "сырца"

5.4 Ректификация формалина - "сырца"

Формалин - "сырец" с массовой долей метанола до 20% и формальдегида не более 38% из куба абсорбционной колонны поз.К1 насосами поз.Н2/1-2 подается на ректификацию, где вверху отделяется метанол.

Ректификация метанольного формалина ведется в колонне поз.К2 под вакуумом. Проведение ректификации под вакуумом позволяет снизить температуру, что предотвращает повышение кислотности формалина за счет уменьшения протекания реакции Канницарро:

2СН2О + Н2О → СН3ОН + НСООН(5.1)

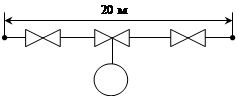

Ректификационная колонна представляет собой вертикальный цилиндрический аппарат диаметром 2900 мм, высотой 52000 мм и 70-ю колпачковыми тарелками с радиальным сливом.

Вакуум в ректификационной колонне поз. К2 создается вакуум-насосом поз. Н6/1-2 и поддерживается в кубе (минус 0,2 ÷ минус 0,60) кгс/см2, а вверху колонны (минус 0,44 ÷ минус 0,70) кгс/см2.

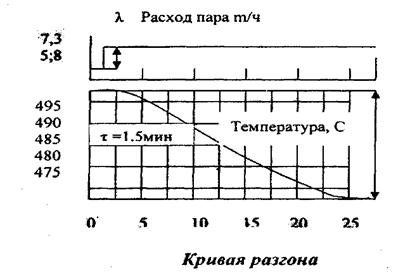

Обогрев колонны поз.К2 осуществляется через кипятильник поз.Т7 паром давлением 2 кгс/см2. Температура формалина в кубе колонны поз. К32 поддерживается (75-95)°С, вверху колонны поз.К2 – (40-50)°С, в укрепляющей части (60 - 70)°С, в исчерпывающей – (70 - 80)°С.

Формалин - "сырец" из абсорбционной колонны поз.К1 расходом (10-21) м3/ч, некондиционный формалин, подаваемый из стандартизаторов с расходом до 8 м3/ч поступает на 34, 42, 52 тарелки ректификационной колонны.

Пары метанола и формальдегида нагретые внизу колонны поднимаются вверх, а сверху (навстречу парам) подается почти чистый жидкий метанол. При соприкосновении поднимающихся паров со стекающей жидкостью происходит частичная конденсация формалина из формалина-"сырца" и частичное испарение метанола. Таким образом, стекающая жидкость обогащается формальдегидом, а поднимающиеся пары обогащаются метанолом, в результате чего выходящие из колонны пары представляют собой почти чистый метанол. Эти пары поступают в аппараты воздушного охлаждения поз. Х5/1-2, где охлаждаются до температуры не более 50°С, конденсируются и отделяются в газоотделителе поз.Х6 от жидкости. Жидкий метанол сливается в емкость поз.Е5, а газовая фаза дополнительно охлаждается в теплообменнике поз.Т9 оборотной водой и поступает в газоотделитель поз.Х7. Жидкая фаза после газоотделителя поз. Х7 сливается в емкость поз.5, а несконденсировавшиеся пары и инертны направляются к вакуум-насосу поз.Н6/1,2.

Выбросы от вакуум-насоса поз.Н6 направляются в верхнюю часть абсорбционной колонны поз.К1, где отмываются водой от большей части метанола, и вместе с выхлопными газами абсорбционной колонны поступают на сжигание.

Метанол из емкости поз. Е5 с массовой долей формальдегида до 6% и метанола не менее 92 % насосом поз.Н5/1,2, с расходом (5 - 15) м3/ч, подается в виде флегмы в колонну поз.К2, а избыток, с расходом до 6,5 м3/ч, направляется в процесс через смеситель поз.Х2 для получения метаноловоздушной смеси.

Уровень в емкости поз.Е5 поддерживается (30-70)% отбором метанола, направляемого в смеситель поз.Х2.

Формалин массовой долей метанола не более 8% и формальдегида не более 50% забирается из куба колонны поз.К2, насосом поз.Н6/1-2, охлаждается в холодильнике поз.Т8 до температуры (40 - 65)°С и поступает в стандартизаторы.

Уровень в кубе колонны поз. К2 поддерживается (30 - 70)% отбором формалина в стандартизаторы.

В случае выхода из строя вакуум-насосов поз. Н6/1,2 ректификацию можно вести непродолжительное время под азотным дыханием с давлением 0,3 кгс/см2, но при этом возрастает кислотность формалина, и температура в кубе колонны поз. К2 будет (95 - 110)°С, а вверху – (60 - 66)°С.

Емкости поз.Е5 и газоотделители поз.Х7 соединены с "азотным дыханием" давлением 0,3 кгс/см2.

6. МАТЕРИАЛЬНЫЙ БАЛАНС

Материальный баланс в таблице 6.1.

Таблица 6.1 – Материальный баланс

| Приход | Расход | ||||

| Состав | кг/ч | Массовая доля,% | Состав | кг/ч | Массовая доля,% |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Ректификация | |||||

| 1.Формалин-"сырец" | 20425 | 100 | 1.Формалин-товарный | 15833,33 | 100 |

| в т.ч.: | в т.ч.: | ||||

| формальдегид | 5880,36 | 28,79 | формальдегид | 5858,33 | 37 |

| метанол | 5563,77 | 27,24 | метанол | 1108,33 | 7 |

| вода | 8980,87 | 43,97 | вода | 8866,66 | 56 |

| 2.метанол-ректификат | 4591,67 | 100 | |||

| в т.ч.: | |||||

| метанол | 4453,92 | 97 | |||

| формальдегид | 22,96 | 0,5 | |||

| вода | 114,79 | 2,5 | |||

| итого | 20425 | 100 | итого | 20425 | 100 |

| Абсорбция | |||||

| 1.Контактные газы, | 25302,74 | 100 | 1.формалин-сырец, | 20425 | 100 |

| т.ч.: | в т.ч.: | ||||

| формальдегид | 5880,36 | 23,24 | формальдегид | 5880,36 | 28,79 |

| метанол | 5566,60 | 22 | метанол | 5563,77 | 27,24 |

| вода | 3228,63 | 12,76 | вода | 8980,87 | 43,97 |

| углекислый газ | 807,16 | 3,19 | |||

| водород | 146,76 | 0,58 | 2.Выхлопные газы, | 12112,55 | 100 |

| окись углерода | 83,50 | 0,33 | в т.ч.: | ||

| азот | 9589,74 | 37,9 | азот | 8461,83 | 69,86 |

| водород | 1480,15 | 12,22 | |||

| 2.Вода на орошение | 7234,81 | 100 | углекислый газ | 591,09 | 4,88 |

| окись углерода | 96,90 | 0,8 | |||

| вода | 1482,58 | 12,24 | |||

| итого | 32537,55 | 100 | итого | 32537,55 | 100 |

| Контактирование | объемная доля, % | ||||

| 1.Смесь воздух- | 25302,74 | 100 | 1.Контактные газы, | 25302,74 | 100 |

| метанол, в т.ч.: | в т.ч.: | ||||

| формальдегид | 22,96 | 0,09 | формальдегид | 5880,36 | 23,24 |

| метанол | 12862,72 | 50,84 | метанол | 5566,60 | 22 |

| вода | 294,39 | 1,16 | вода | 3228,63 | 12,76 |

| азот | 8621,55 | 34,07 | углекислый газ | 807,16 | 3,19 |

| кислород | 3501,12 | 13,84 | окись углерода | 83,50 | 0,33 |

| водород | 146,76 | 0,58 | |||

| азот | 9589,74 | 37,9 | |||

| итого | 25302,74 | 100 | итого | 25302,74 | 100 |

| Спиртоиспарение | |||||

| 1.Метанол "свежий", | 8417,22 | 100 | 1.Смесь воздух- | 25302,74 | 100 |

| в т.ч.: | метанол, | ||||

| метанол | 8408,80 | 99,9 | в т.ч.: | ||

| вода | 8,42 | 0,1 | формальдегид | 22,96 | 0,09 |

| метанол | 12862,72 | 50,84 | |||

| 2.Метанол-ректиф., | 4591,67 | 100 | вода | 294,39 | 1,16 |

| в т.ч.: | азот | 8621,55 | 34,07 | ||

| метанол | 4453,92 | 97 | кислород | 3501,12 | 13,84 |

| формальдегид | 22,96 | 0,5 | |||

| вода | 114,79 | 2,5 | |||

| объемная доля, % | |||||

| 3.Воздух, | 12293,85 | 100 | |||

| в т.ч.: | |||||

| кислород | 2544,83 | 20,7 | |||

| азот | 9527,73 | 77,5 | |||

| вода | 221,29 | 1,8 | |||

| итого | 25302,74 | 100 | итого | 25302,74 | 100 |

7. ЕЖЕГОДНЫЕ НОРМЫ РАСХОДА ОСНОВНЫХ ВИДОВ СЫРЬЯ, МАТЕРИАЛОВ И ЭНЕРГОРЕСУРСОВ

Ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов в таблице 7.1.

Таблица 7.1 – Ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов по производству 37%-го формалина

| Наименование сырья, материалов и энергоресурсов | По проекту |

| 1. Метанол, кг 2. Вода деминерализованная, м3 3. Катализатор «серебро не пемзе», кг - в пересчете на серебро, кг - безмозмездные потери, г 4. Вода оборотная, м3 5. Пар давлением 18 кгс/см2 (1,8 МПа), т 6. Воздух технологический 6 кгс/см2, (0,6 МПа), м3 7. Воздух КИП 5 кгс/см2, м3 8.Азот 4 кгс/см2, м3 9. Электороэнергия, кВт/ч | 508,41 369,89 18,37 7,35 0,20 43,00 0,43 0,060 4,44 0,44 37,00 |

8. ЕЖЕГОДНЫЕ НОРМЫ ОБРАЗОВАНИЯ ОТХОДОВ ПРОИЗВОДСТВА

Ежегодные нормы образования отходов производства 37%-го формалина в таблице 8.1.

Таблица 8.1 – Ежегодные нормы образования отходов производства 37%-го формалина

| Наименование отхода, аппарат или стадия образования | Характеристика, состав | Направление использование, метод очистки или уничтожения | Нормы образования отходов | |

| По проекту кг/т | 1998г. кг/т | |||

| 1 | 2 | 3 | 4 | 5 |

| 1. Выхлопные газы после аб- сорбционной колонны поз.К1 | Состав, об. доля, %: - водород: 16-26; - окись углерода: не более 5,0; - двуокись углерода: не более 1,0; - кислород: не более 1,2; - метан: не более 1,0; - азот: по разности; - метанол: не более 7,0 г/м3; - формальдегид: не более 4,0 г/м3 | Поступают на установку термического обезвреживания (УТО) | 677,50 | 677,50 |

| 2. Факельная установка | Продукты сгорания абгазов: - окисид углерода; - оксиды азота; - углеводороды | Рассеивание в атмосфере | 0,2464 0,0369 0,0062 | 0,160 0,024 0,004 |

| 3. Дымовая труба | Продукты термичес- кого обезврежива- ния абгазов: - оксид углерода; - оксиды азота; - метанол; - формальдегид | Рассеивание в атмосфере | 1,266 0,507 - - | 0,0610 0,0052 0,0005 0,0003 |

| 4. Сточные воды от производства формалина | На очистные сооружения | 0,3579 | 1,085 | |

| 5. Отработан- ный катализа- тор (в персчете на серебро), г | Сдается на завод драгоценных металлов | 6,98 | ||

Похожие работы

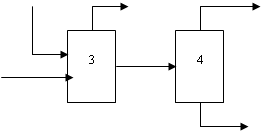

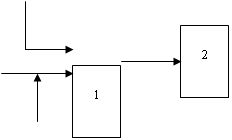

... Процесс получения формалина для одной технологической нитки состоит из следующих стадий: - получение метаноло – воздушной смеси, - синтез формальдегида -абсорбция формальдегида с получением "формалина-сырца", - ректификация "формалина-сырца". Общими для всех ниток узлами являются: -сбор и переработка некондиционных и дренируемых продуктов, -очистка газовых выбросов, -сжигание абгазов на ...

... средств автоматизации. 61 11. Экономический расчет. 65 12. Безопасность и экологичность работы.. 87 Заключение. 95 Conclusion. 96 Литература. 97 Реферат Дипломный проект на тему «Автоматизация котельной установки производства мономеров» состоит из 81 страницы. В ней содержится 2 рисунка, 8 таблиц и приложение. Для составления этой работы было использовано 20 источников литературы, ...

... а от сурка и бобра желчь, которые с успехом используются в медицине. Обрезки кожи с волосами, остающиеся после изготовления различных крупных изделий, идут на производство сувенирной продукции, которая пользуется в последнее время большим спросом. От пушных зверей получают также тушки (идут на выработку мясокостной муки) и навоз (хорошее органическое удобрение). От самки норки с молодняком в год ...

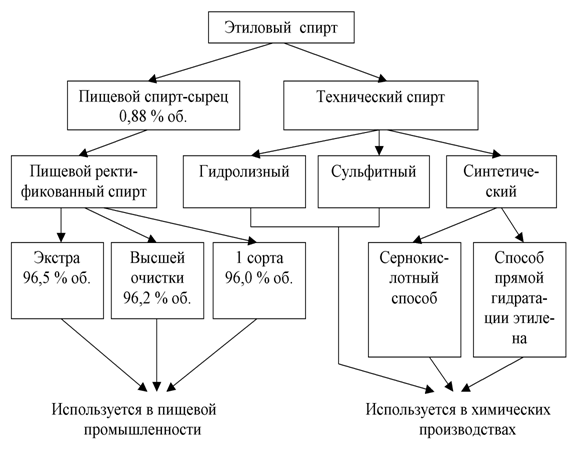

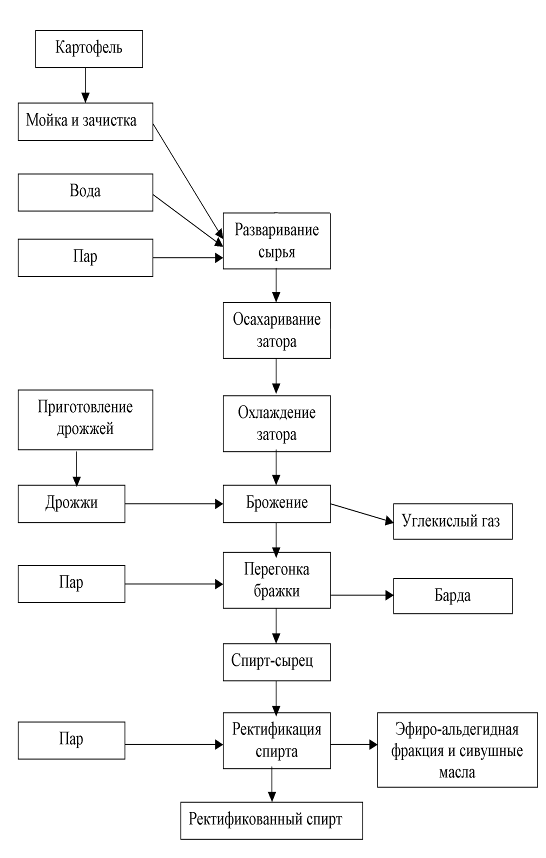

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

0 комментариев