Навигация

ГИДРАЛИЧЕСКИЙ РАСЧЕТ

18. ГИДРАЛИЧЕСКИЙ РАСЧЕТ

Целью расчета является определение величины гидравлического сопротивления.

Исходные данные:

внутренний диаметр обечайки – 3 м;

количество труб – 24,75 d = 38×2 мм;

длина – 5 м;

диаметр внутренний входного штуцера – 0,15 м;

диаметр внутренний выходного штуцера – 0,6 м;

количество перегородок в межтрубном пространстве – 3 (шт).

Расход воды – 8,7 кг/с при tср 106,5оС, ρ = 854 кг/м3.

Расход контактного газа – 7 кг/с при tср = 415оС, ρ = 0,487 кг/м3.

Высота слоя катализатора – 0,6 мм.

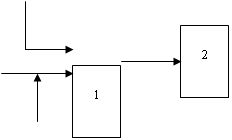

Общее гидравлическое сопротивление определим по формуле:

∆Р = ∆Рк.ап. + ∆Ртр, (19.1)

где, ∆Рк..ап. - гидравлическое сопротивление слоя катализатора, Па;

∆Ртр – гидравлическое сопротивление трубного пространства подконтактного холодильника, Па.

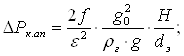

(19.2)

(19.2)

где, f – функция Re, для турбулентного режима и насыпной насадки f = 3,8/Re0,2;

ε – порозность слоя, ε = 0,4;

g0 – удельная массовая скорость газа, рассчитанная на сечение пустого аппарата, кг/м2с.

![]() (19.3)

(19.3)

ρг – плотность газа, кг/м3;

g – ускорение свободного падения – 9,81 м/с;

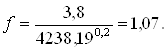

Re – 4238,19 [технологич. pасчет].

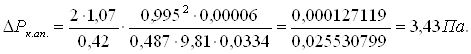

(19.4)

(19.4)

∆Ртр = ∆Р1 + ∆Р2, Па(19.5)

где, ∆Р1 – потеря давления на входе в трубки, в трубках, на выходе из них, Па;

∆Р2 – потеря давления на входе в выходной патрубок, Па.

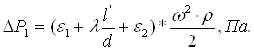

(19.6)

(19.6)

Коэффициент сопротивления на входе в трубку принимаем ε1 = 0,5 d = 38×2 мм, Re = 4238,19.

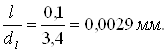

Относительная шероховатость:

(19.7)

(19.7)

Размер выступов шероховатости принимаем равным 0,1 мм.

Коэффициент трения λ для Re = 4238,19 и l/d = 0,0029 находим

[7, с. 445], λ = 0,045.

Коэффициент сопротивления на входе из трубок принимаем 0,5 – εn.

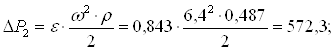

![]() (19.8)

(19.8)

(19.9)

(19.9)

∆Ртр = 117,98 + 572,3 = 690,28 Па;

∆Р = 3,43 + 690,28 = 693,71 Па.

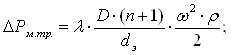

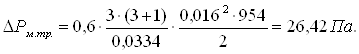

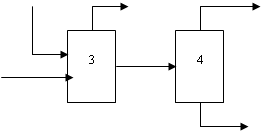

Определение гидравлического сопротивления межтрубного пространства подконтактного холодильника [1, с. 446, рис. 3]:

(19.10)

(19.10)

где, D – внутренний диаметр кожуха, м;

n – число перегородок в межтрубном пространстве;

ω – скорость движения жидкости, м/с;

dэ – эквивалентный диаметр межтрубного пространства, dэ = 0,0334;

ρ – плотность жидкости, кг/м3;

λ – коэффициент трения, λ = 0,6 [1, с. 446].

Затраты давления на подъем охлаждающей жидкости:

![]() (19.11)

(19.11)

∆Pпод = ![]() = 112304,88 Па;

= 112304,88 Па;

∆Р = ∆Рм.тр. + ∆Рпод. = 26,42 + 112304,88 = 112331,3 Па. (19.12)

19. МЕХАНИЧЕСКИЙ РАСЧЕТ

Цель расчета – определение размеров отдельных элементов, обеспечивающих безопасную эксплуатацию аппарата за счет установочной механической прочности, плотности расчетных соединений, устойчивости к сохранению формы и необходимой долговечности.

19.1 Обоснование конструкции основного аппарата

Реактор (контактный аппарат поз.Р1) предназначен для окислительного дегидрирования метанола в формальдегид в газовой фазе на пемзосеребряном катализаторе. Реактор представляет собой стальной вертикальный цилиндрический аппарат, разделенный на две секции: верхнюю (секция контактирования) и нижнюю (подконтактный холодильник). В нижней части секции контактирования на свободно лежащую решетку, покрытую двумя слоями сеток, засыпан катализатор. В этой секции происходит, непосредственно, синтез формальдегида. Разогрев контактной массы, при пуске, до температуры 300÷350°С, при которой начинается реакция превращения метанола в формальдегид, осуществляется включением электрозапала, представляющего собой три нихромовые спирали (диаметром 0,4 мм), уложенные поверх слоя катализатора. Дальнейший подъем температуры происходит за счет выделяющегося тепла реакций. Секция контактирования снабжена штуцером для подвода метаноло-воздушной смеси, люком-лазом (для загрузки и выгрузки катализатора). В связи с тем, что метаноло-воздушная смесь взрывоопасна, на случай аварийных ситуаций, секция контактирования снабжена, также, двумя взрывными мембранами. Для контроля температуры в слое катализатора имеются два штуцера, предназначенных для подсоединения датчиков температуры.

Синтез формальдегида протекает с выделением тепла при температурах 550÷700°С. При таких температурах формальдегид неустойчив и возможно его необратимое разложение, поэтому требуется быстрое охлаждение (закалка) контактных газов до температуры не выше 200°С. ПО этой причине непосредственно под верхней секцией контактного аппарата (в нижней секции) смонтирован теплообменник (подконтактный холодильник). Подконтактный холодильник представляет собой кожухотрубчатый одноходовой теплообменник, по трубному пространству которого движутся контактные газы, а в межтрубном пространстве происходит кипение водного конденсата. Для равномерной подачи конденсата и отвода водяного пара имеется по шесть штуцеров, расположенных радиально, соответственно в нижней и верхней частях межтрубного пространства. В нижней части холодильника имеются: штуцер для отвода контактных газов, люк-лаз (для регламентных работ), дренажный штуцер. Для компенсации температурных напряжений на корпусе подконтактного холодильника предусмотрен линзовый компенсатор. Контактный аппарат устанавливается на несущие балки металлоконструкции с помощью юбочной цилиндрической опоры.

Похожие работы

... Процесс получения формалина для одной технологической нитки состоит из следующих стадий: - получение метаноло – воздушной смеси, - синтез формальдегида -абсорбция формальдегида с получением "формалина-сырца", - ректификация "формалина-сырца". Общими для всех ниток узлами являются: -сбор и переработка некондиционных и дренируемых продуктов, -очистка газовых выбросов, -сжигание абгазов на ...

... средств автоматизации. 61 11. Экономический расчет. 65 12. Безопасность и экологичность работы.. 87 Заключение. 95 Conclusion. 96 Литература. 97 Реферат Дипломный проект на тему «Автоматизация котельной установки производства мономеров» состоит из 81 страницы. В ней содержится 2 рисунка, 8 таблиц и приложение. Для составления этой работы было использовано 20 источников литературы, ...

... а от сурка и бобра желчь, которые с успехом используются в медицине. Обрезки кожи с волосами, остающиеся после изготовления различных крупных изделий, идут на производство сувенирной продукции, которая пользуется в последнее время большим спросом. От пушных зверей получают также тушки (идут на выработку мясокостной муки) и навоз (хорошее органическое удобрение). От самки норки с молодняком в год ...

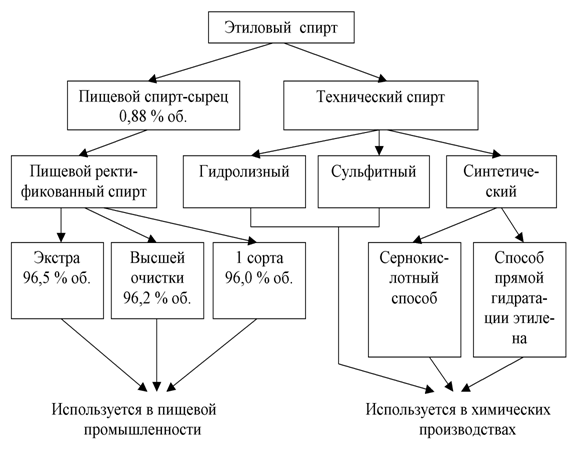

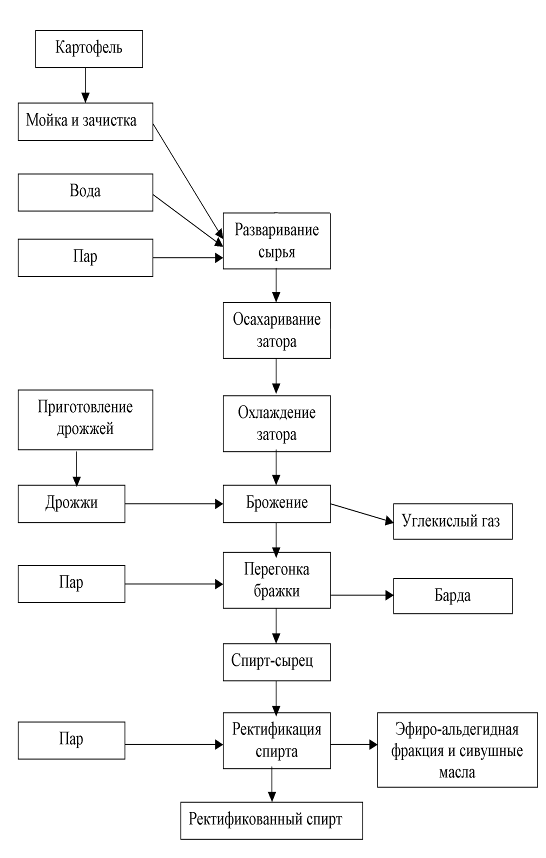

... и другом случае одинаков и может быть представлен следующей схемой: гексозы—фосфорные эфиры—гексоз-фосфотриозы—фосфоглицериновая кислота—пировиноградная кислота—уксусный альдегид—этиловый спирт. В основе производства этилового спирта из клубней картофеля лежат два биохимических процесса: ü гидролиз (осахаривание) крахмала, содержащегося в сырье, и сбраживание образующихся сахаров в спирт ...

0 комментариев