Навигация

> 3,48

35 > 3,48.

Условие выполняется.

4.10 Расчет подшипников качения

В основу расчета подшипников качения положены два критерия: по остаточным деформациям и усталостному выкрашиванию. При частоте вращения кольца n ≤ 10 об/мин критерием является остаточная деформация, и расчет выполняют по статической грузоподъемности Cor; при n > 10 об/мин критерием является усталостное выкрашивание дорожек качения и расчет выполняют по динамической грузоподъемности Cr. Суждение о пригодности подшипника выносится из сопоставления требуемой и базовой грузоподъемностей (Cтр ≤ Сr) или долговечностей (L10h ≥ [L10h]).

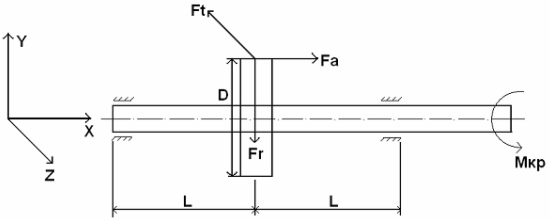

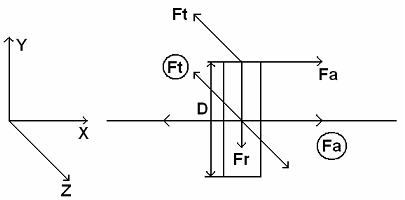

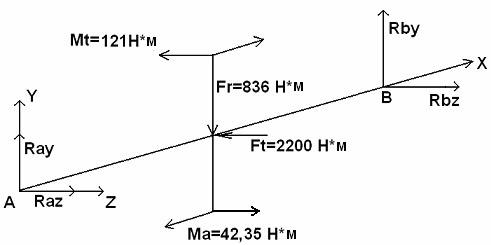

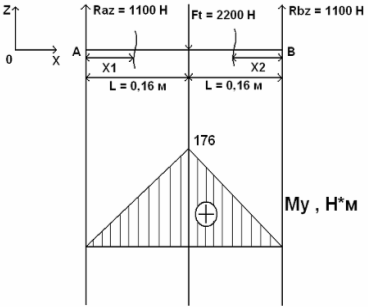

Последовательность расчета подшипников качения рассмотрим на примере промежуточного вала:

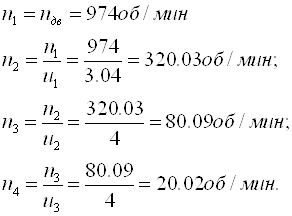

Частота вращения n2 = 239,5 об/мин;

Базовая долговечность подшипника [L10h] = 20000 ч;

Диметр посадочных поверхностей вала dп = 35 мм;

Действующие силы:

радиальные:

Fr1 = RA = 0,59 кH; и Fr2 = RД = 0,55кН;

осевая:

Fa = 0,43 кН;

Учитывая диаметр посадочных поверхностей вала и характер действующей нагрузки, выбираем радиально – упорный шариковый подшипник 46307, для которого величины статической и динамической грузоподъемностей:

Сor = 24,7 кН; Cr = 42,6 кН;

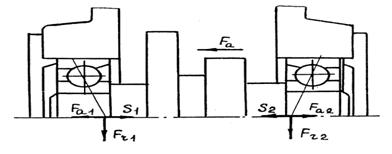

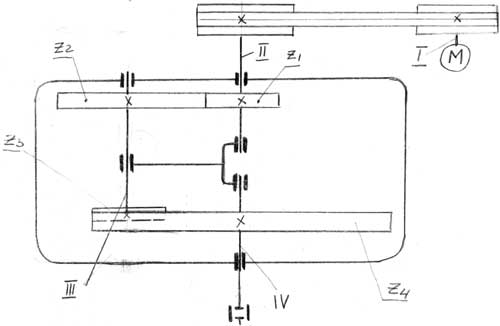

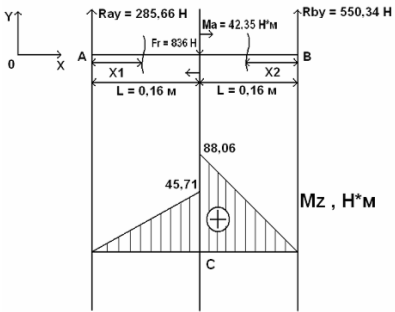

Схема установки подшипников и действующих сил представлена на рис. 4.13:

Рис. 4.13

Выбираем значения коэффициентов равными: X = 0,41; Y = 0,87; e = 0,68.

Осевые составляющие от радиальных нагрузок:

S1 = e · Fr1 ; (4.204)

S1 = 0,68 · 590 = 401,2 Н;

S2 = e · Fr2 ; (4.205)

S2 = 0,68· 550 = 374 Н;

Суммарные осевые нагрузки на подшипник:

т.к. S1 > S2, Fa >0, то

Fa1 = S1 = 401,2 H; Fa2 = S1 + Fa = 401,2 + 430 = 831,2 Н;

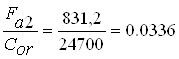

Для опоры, нагруженной большей осевой силой, определяем отношение:

Эквивалентная динамическая нагрузка правой опоры:

P2 = (V · X · Fr2 + Y · Fa2) · Kδ· KT; (4.206)

где: Kδ = 1,3 – коэффициент безопасности;

KT = 1 – температурный коэффициент;

P2 = (1·0,41·550 + 0,87·831,2) ·1, 3·1 = 1233,23 Н;

Эквивалентная динамическая нагрузка правой опоры:

P1 = (V·X·Fr1 + Y·Fa1) ·Kδ·KT; (4.207)

P2 = (1·0, 41·590 + 0, 87·401,2) ·1, 3·1 = 768, 22 Н;

Для более нагруженной опоры (правой) определяем долговечность выбранного подшипника 46307:

L10h =  ; (4.208)

; (4.208)

L10h = ;

;

Так как рассчитанная (требуемая) долговечность L10h больше базовой [L10h] (2908990 > 20000), то выбранный подшипник пригоден для данных условий работы.

4.11. Проверка прочности шпоночных соединений

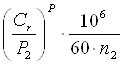

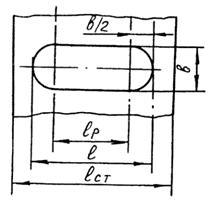

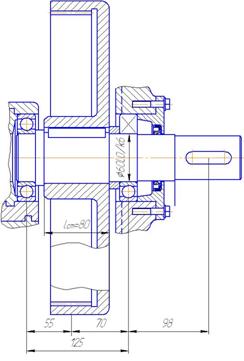

Шкив, зубчатые колеса и муфту насаживают на валы редуктора и предохраняют их от проворачивания призматическими шпонками (рис. 4.14.). Размеры сечения шпонки выбирают в зависимости от диаметра вала в месте установки шпонки.

Рис. 4.14

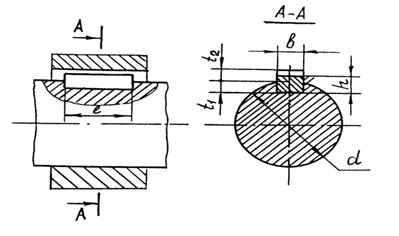

Рабочая длина шпонки (рис. 4.15.):

Рис. 4.15

lP = lст – b – (5-10); (4.209)

где: lст – длина ступицы зубчатого колеса, шкива или полумуфты, мм;

в – ширина шпонки, мм;

Входной вал:

Шкив: сечение шпонки:

b = 8 мм; h = 7 мм;

Глубина паза:

вала: t1 = 4,0 мм; ступицы: t2 = 3,3 мм;

Шестерня: сечение шпонки:

b = 12 мм; h = 8 мм;

Глубина паза:

вала: t1 = 5,0 мм; ступицы: t2 = 3,3 мм;

Промежуточный вал:

Шестерня: сечение шпонки:

в = 12 мм; h = 8 мм;

Глубина паза:

вала: t1 = 5 мм; ступицы: t2 = 3,3 мм;

Колесо: сечение шпонки:

в = 12 мм; h = 8 мм;

Глубина паза:

вала: t1 = 5 мм; ступицы: t2 = 3,3 мм;

Выходной вал:

Колесо: сечение шпонки:

в = 18 мм; h = 11 мм;

Глубина паза: вала: t1 = 7,0 мм; ступицы: t2 = 4,4 мм;

Муфта: сечение шпонки:

в = 14 мм; h = 9 мм;

Глубина паза:

вала: t1 = 5,5 мм; ступицы: t2 = 3,8 мм;

lPшкив. = 56 – 8 – 8 = 40 мм;

lшкив. = 40 мм;

lPшест. Б = 82 – 12 – 10 = 60 мм;

lшест. Б = 60 мм;

lPколеса. Б = 78 – 12 – 6 = 60 мм;

lколеса. Б = 60 мм;

lPшест. Т = 82 – 12 – 10 = 60 мм;

lшест. Т = 60 мм;

lPколеса. Т = 78 – 18 – 10 = 50 мм;

lколеса. Т = 50 мм;

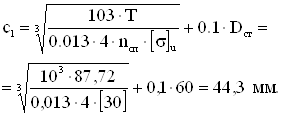

Часть шпонки, выступающую из вала, проверяют по напряжениям смятия:

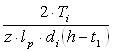

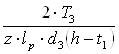

σсм =  ; (4.210)

; (4.210)

где: Тi – вращающий момент на валу, Н · мм;

Z – число шпонок;

lP – рабочая длина шпонки, мм;

di – диаметр вала, мм;

h – высота шпонки, мм;

t1 – глубина паза вала, мм;

σсм, [σсм] – рабочее и допускаемое напряжение сжатия, МПа;

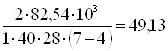

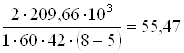

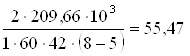

σсм1 = ![]() (4.211)

(4.211)

σсм1 =  МПа;

МПа;

σсм1 < [σсм]

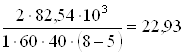

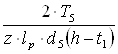

σсм2 =![]() (4.212)

(4.212)

σсм2 =  МПа;

МПа;

σсм2 < [σсм]

σсм3 =  (4.213)

(4.213)

σсм3 =  МПа;

МПа;

σсм3 < [σсм]

σсм4 = (4.214)

(4.214)

σсм4 =  МПа;

МПа;

σсм4 < [σсм]

σсм5 =  (4.215)

(4.215)

σсм5 =  МПа;

МПа;

σсм5 < [σсм]

Похожие работы

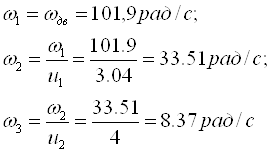

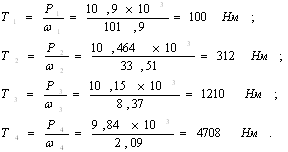

... вращения и угловых скоростей валов привода. n=1450 мин-1; c-1, Вал II: мин-1; c-1, Вал III: мин-1; c-1, Вал IV: мин-1; c-1. Определение вращающих моментов на валах привода. Н∙м; Вал II: Н∙м; Вал III: Н∙м; Вал IV: Н∙м. 2 ВЫБОР МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ Выбираю материалы со средними механическими ...

дрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью). Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Сборку редуктора производят в соответствии со сборочным ...

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев