Навигация

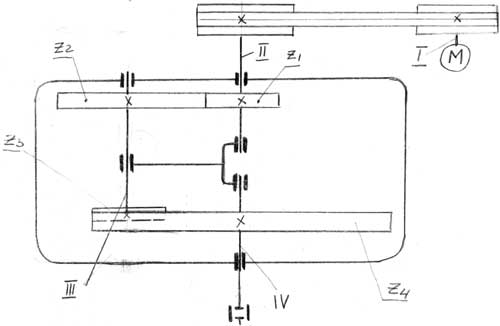

Определение геометрических и кинематических параметров быстроходной ступени редуктора (колёса косозубые)

4.3. Определение геометрических и кинематических параметров быстроходной ступени редуктора (колёса косозубые)

Межосевое расстояние быстроходной ступени, мм:

аωб = аωт;

аωб =196 мм;

Модуль зацепления, мм:

m = (0,01 ÷ 0,02) . аωб; (4.56)

m = 0,015 . 196 = 3,16 мм.

Полученное значение округляем до стандартного: m = 3,5 мм.

Число зубьев:

шестерни:

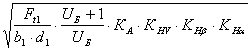

Z1 = ![]() ; (4.57)

; (4.57)

Где – угол наклона зубьев β косозубых зубчатых колёс выбирается из условия получения коэффициента торцового перекрытия εα более 1,1, которому соответствуют значения β = (8 ÷ 18)0. При расчёте передачи первоначально принимается любое значение угла β из указанного интервала.

Число зубьев шестерни быстроходной ступени должно находиться в интервале Z1 = (22 ÷ 35) зубьев.

Z1 = ![]() = 29,24;

= 29,24;

округляем до целого числа: Z1 = 29;

колеса:

Z2 = UБ. Z1; (4.58)

Z2 = 2.7 . 29 = 78,3;

округляем до целого числа: Z2 = 79.

Уточнённое значение угла наклона зубьев, град:

cos β = ![]() ; (4.59)

; (4.59)

cos β = ![]() = 0.964, β = 15022´;

= 0.964, β = 15022´;

Делительные диаметры, мм:

шестерни:

d1 = ![]() ; (4.60)

; (4.60)

d1 = ![]() = 105,2 мм;

= 105,2 мм;

колеса:

d = ![]() ; (4.61)

; (4.61)

d2 = ![]() = 286,8 мм;

= 286,8 мм;

Диаметры вершин зубьев, мм;

шестерни:

dа1 = d1 + 2 . m; (4.62)

dа1 = 105,2 + 2 . 3,5 = 112,2 мм;

колеса:

dа2 = d2 + 2 . m; (4.63)

dа2 = 286,8 + 2 . 3,5 = 293,8 мм;

Диаметры впадин зубьев, мм;

шестерни:

df1 = d1 – 2,5 . m; (4.64)

df1 = 105,2 – 2,5 . 3,5 = 99,55 мм;

колеса:

df2 = d2 – 2,5 . m; (4.65)

df2 = 286,8 – 2,5 . 3,5 = 278,05 мм;

Рабочая ширина зубчатого венца, мм;

колеса:

b2 = ψba. аωБ; (4.66)

b2 = 0,4 . 196 = 78,4 мм;

Округляем до целого числа – b2 = 78 мм.

шестерни:

b1 = b2 + m; (4.67)

b1 = 78,4 + 3,5 = 81,9 мм;

Округляем до целого числа – b1 = 82 мм.

Окружная скорость зубчатых колёс, м/с:

V1 = ![]() ; (4.68)

; (4.68)

V1 = ![]() = 3,56 м/с;

= 3,56 м/с;

4.3.1. Проверочный расчёт зубьев колёс на контактную прочность

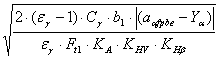

Рабочие контактное напряжение, МПа;

σн = ZE. ZH. Zε. ; (4.69)

; (4.69)

где: ZE = 190 – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колёс, изготовленных из стали;

ZH – коэффициент, учитывающий форму сопряжённых поверхностей зубьев в полюсе зацепления;

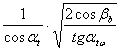

ZH =  ; (4.70)

; (4.70)

где: αt – делительный угол профиля в торцовом сечении, град;

αt = arctg ![]() ; (4.71)

; (4.71)

αt = arctg ![]() = 20.680;

= 20.680;

αtω – угол зацепления, град;

для передач без смещения αtω = αt;

βb – основной угол наклона, град;

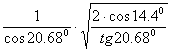

βb = arcsin(sin β . cos 200); (4.72)

βb = arcsin(sin 15º22´ . cos 200) = 14,40; (4.73)

ZH =  = 2.42;

= 2.42;

Zε – коэффициент, учитывающий суммарную длину контактных линий косозубой передачи;

Zε = ![]() ; (4.74)

; (4.74)

где: εα – коэффициент торцового перекрытия для передач без смещения, при β < 200;

εα = 1,88 - 3,22 . (![]() ) . cos β; (4.75)

) . cos β; (4.75)

εα = 1,88 - 3,22. (![]() ) . cos 15022´= 1,67;

) . cos 15022´= 1,67;

Zε = ![]() = 0,775;

= 0,775;

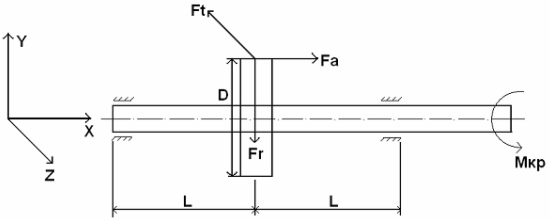

Ft1 – окружная сила на делительном диаметре, Н;

Ft1 = ![]() ; (4.76)

; (4.76)

Ft1 = ![]() = 1568 Н;

= 1568 Н;

КА = 1.1 – смотреть п. 4.2.1.

КHV – коэффициент, учитывающий динамическую нагрузку;

КHV = 1 + ![]() ; (4.77)

; (4.77)

где: ωHV – удельная окружная динамическая сила, Н/мм;

ωHV = δН. q0. V1.![]() ; (4.78)

; (4.78)

где: δН = 0,02 – коэффициент, учитывающий влияние вида зубчатой передачи;

q0 = 5,6 – смотреть п. 4.2.1.

ωHV = 0.02 . 5,6 . 3,56 .![]() = 3,397;

= 3,397;

КHV = 1 + ![]() = 1,162;

= 1,162;

КHβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

КHβ = 1 + (K0Hβ– 1) . КHω; (4.79)

где: K0Hβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий в начальный период работы передачи;

K0Hβ = 1,1

КHω – коэффициент, учитывающий приработку зубьев;

КHω = 1 – ![]() ; (4.80)

; (4.80)

КHω = 1 – ![]() = 0.32;

= 0.32;

КHβ = 1 + (1.1– 1) . 0.32 = 1.032;

КHα – коэффициент, учитывающий распределение нагрузки между зубьями;

КHα = 0,9 + 0,4 . ; (4.81)

; (4.81)

где: εγ – суммарный коэффициент перекрытия;

εγ= εα + εβ; (4.82)

εα – коэффициент торцового перекрытия;

εα= εα1 + εα2; (4.83)

где:

εα1 = ![]() ; (4.84)

; (4.84)

εα2 = ![]() ; (4.85)

; (4.85)

где: αα1, αα2 – углы профиля зуба в точках на окружностях вершин, град;

αα1 = arcos ![]() ; (4.86)

; (4.86)

αα2 = arcos ![]() ; (4.87)

; (4.87)

где: db1, db2 – основные диаметры шестерни и колеса, мм;

db1 = d1. cos αt; (4.88)

db1 = 105,3 . cos 20.680 = 98,5 мм;

db2 = d2. cos αt; (4.89)

db2 = 268,8 . cos 20.680 = 283,3 мм;

αα1 = arcos ![]() = 28,680;

= 28,680;

αα2 = arcos ![]() = 24,040;

= 24,040;

εα1 = ![]() = 0,784;

= 0,784;

εα2 = ![]() = 0,868;

= 0,868;

εα= 0,784 + 0,868 = 1,65;

εβ – коэффициент осевого перекрытия;

εβ = ![]() ; (4.90)

; (4.90)

где: PX – осевой шаг, мм;

PX = ![]() ; (4.91)

; (4.91)

PX = ![]() = 41,49 мм;

= 41,49 мм;

εβ = ![]() = 1,976;

= 1,976;

εγ= 1,65 + 1,976 = 3,626;

КHα = 1,05;

Найдя все необходимые коэффициенты и подставив их в формулу рабочего контактного напряжения, найдем σН:

σн = 190 . 2,42 . 0,775 .![]() = 209,2 МПа.

= 209,2 МПа.

Похожие работы

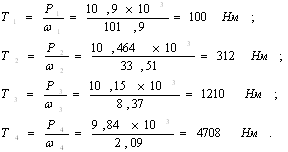

... вращения и угловых скоростей валов привода. n=1450 мин-1; c-1, Вал II: мин-1; c-1, Вал III: мин-1; c-1, Вал IV: мин-1; c-1. Определение вращающих моментов на валах привода. Н∙м; Вал II: Н∙м; Вал III: Н∙м; Вал IV: Н∙м. 2 ВЫБОР МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ Выбираю материалы со средними механическими ...

дрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью). Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Сборку редуктора производят в соответствии со сборочным ...

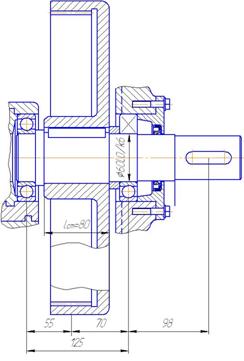

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев