Навигация

Расчёт и конструирование редуктора

4. Расчёт и конструирование редуктора

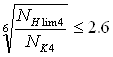

Тип редуктора - цилиндрический двухступенчатый соосный. Быстроходная (первая) ступень редуктора - цилиндрическая с косозубыми колесами, тихоходная (вторая) - с прямозубыми.

4.1 Материалы зубчатых колес

Основным материалом для изготовления зубчатых колес служат термически обработанные стали. По сравнению с другими материалами они в наибольшей степени обеспечивают контактную прочность и прочность зубьев на изгиб.

В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ > 350 (с объемной закалкой, закалкой т.в.ч., цементацией, азотированием); твердостью НВ ≤ 350 (зубчатые колеса нормализованные или улучшенные).

Применение материалов с НВ > 350 позволяет существенно повысить нагрузочную способность зубчатых передач. Однако колеса из таких материалов плохо прирабатываются, поэтому требуют повышенной точности изготовления, повышенной жесткости валов и опор. Кроме того, нарезание зубьев при высокой твердости затруднено. Это обусловливает выполнение термообработки после нарезания зубьев. Часто некоторые виды термообработки вызывают значительное коробление зубьев. Исправление формы зубьев требует осуществления дополнительных операций: шлифовки, притирки, обкатки. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование, инструменты и приспособления.

Твердость материала НВ ≤ 350 позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать больше твердости колеса на 30 - 50 единиц:

НВ1 ≥ НВ2 + (30 - 50) НВ,

где НВ1 и НВ2 – твердости рабочих поверхностей шестерни и колеса соответственно.

Технологические преимущества материала при НВ ≤ 350 обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средне нагруженных передачах.

Учитывая, что заданием предусмотрено проектирование индивидуального привода, рекомендуется выбирать материалы для зубчатых колес с твердостью НВ ≤ 350. Для получения передач сравнительно небольших габаритов следует подобрать материал для шестерни с твердостью, близкой к НВ ![]() 300.

300.

С целью сокращения номенклатуры материалов в двух – и многоступенчатых редукторах назначают одну и ту же марку стали для всех шестерен, аналогично и для колес.

Данные о материалах представлены в виде табл. 4.1:

Механические характеристики зубчатых колёс.

Табл. 4.1

| Зубчатое колесо | Марка стали | Термообработка | Твёрдость сердцевины НВ, МПа |

| колесо | 40ХН | нормализация | 220-250 |

| шестерня | 40ХН | улучшение | 269-302 |

4.2. Определение геометрических и кинематических параметров тихоходной ступени редуктора (колёса прямозубые)

При расчете передач следует считать, что редуктор выполняется в виде самостоятельного механизма. Поэтому в соответствии с ГОСТ 21354-87 основным параметром передачи является межосевое расстояние аω Межосевые расстояния быстроходной аωб и тихоходной аωт передач (ступеней) редуктора этого типа равны между собой. Однако тихоходная ступень более нагружена. Поэтому расчет следует начать с нее.

Межосевое расстояние, мм.

аωт = Ка. (Vт + 1) . ; (4.1)

; (4.1)

где: Ка = 495 – вспомогательный коэффициент для прямозубых передач.

Uт – передаточное число тихоходной ступени редуктора.

Т3 – вращающий момент на ведомом валу передачи, Н.м.

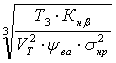

Кнβ – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, принимаемый из графика (рис. 4.1) в зависимости от коэффициента ширины венца зубчатого колеса ψbd относительно делительного диаметра.

Рис. 4.1 Сумма зубьев шестерни и колеса.

ψbd = 0.5ψba. (Uт + 1); (4.2)

где: ψba – коэффициент ширины венца зубчатого колеса относительно межосевого расстояния, принимаемый из ряда: 0,4; 0,5; 0,63; 0,8; 1,0. Принимаем ψba = 0,4.

ψbd = 0,5 . 0,4 . (2,44 + 1) = 0,688.

σнр =  ; (4.3)

; (4.3)

где: σнр – контактное напряжение, для прямозубой передачи, МПа.

σнlimb4 – предел контактной усталости поверхности зубьев, соответствующий базовому числу циклов напряжений колеса, МПа.

σнlimb4 = 2 . НВ4 + 70; (4.4)

где: НВ4 – твёрдость материала колеса (принимаем из таблицы 4.1), МПа.

σнlimb4 = 2 . 220 + 70 = 510 МПа;

ZN – коэффициент долговечности.

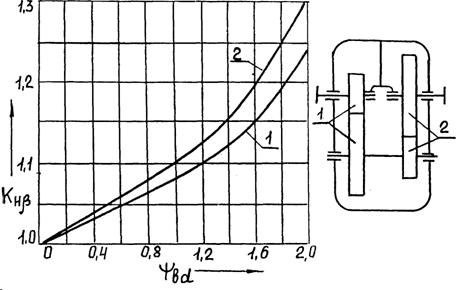

ZN4 =  ; при NK4 ≤ NHlim4; (4.5)

; при NK4 ≤ NHlim4; (4.5)

ZN4 =  ; при NK4 > NHlim4; (4.6)

; при NK4 > NHlim4; (4.6)

где: NHlim4 – базовое число циклов напряжений соответствующие пределу выносливости, миллионов циклов.

NHlim4 = 30 . НВ![]() ≤ 120 . 106; (4.7)

≤ 120 . 106; (4.7)

NHlim4 = 30 . 2202,4 = 12,5584 . 106 ≤ 120 . 106.

NK4 – суммарное число циклов напряжений, миллионов циклов.

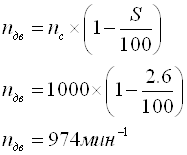

NK4 = 60 . n3. Ln; (4.8)

где: n3 – частота вращения выходного вала редуктора, об/мин.

Ln – ресурс (долговечность) передачи, часов.

NK4 = 60 . 98,2 . 20000 = 117840000.

NK4 > NHlim4;

117840000> 12558400.

ZN4 = ![]() = 0,894 > 0,75.

= 0,894 > 0,75.

ZR. ZV. ZC. ZX = 0.9; (4.9)

где: ZR – коэффициент, учитывающий влияние исходной шероховатости, сопряжённых поверхностей зубьев.

ZV – коэффициент, учитывающий влияние скорости.

ZL – коэффициент, учитывающий влияние смазочного материала.

ZX – коэффициент, учитывающий влияние размер зубчатого колеса.

SН = 1,1 – коэффициент, учитывающий влияние запаса прочности.

σнр = ![]() ; (4.10)

; (4.10)

σнр = ![]() = 373,1 МПа;

= 373,1 МПа;

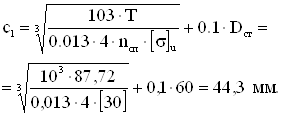

аωт = 495 . (2,44 + 1) .![]() = 197,5 мм;

= 197,5 мм;

Модуль зубьев, мм:

m = (0.01 – 0.02) аωт; (4.11)

m = 0.015 . 197.5 = 3.16 мм.

Полученное значение модуля округляем до стандартного значения, аωт = 3,5 мм.

Сумма зубьев шестерни и колеса:

ZC = ![]() ; (4.12)

; (4.12)

ZC = ![]() = 112.86;

= 112.86;

Полученное значение округляем до целого числа: ZC = 112.

Число зубьев шестерни:

Z3 =  ; (4.13)

; (4.13)

Z3 = ![]() = 32,8;

= 32,8;

Полученное значение числа зубьев шестерни округляем до целого: Z3 = 32.

Число зубьев колеса:

Z4 = ZC – Z3; (4.14)

Z4 = 112 – 32 = 80.

Делительные диаметры, мм:

шестерни:

d3 = m . Z3; (4.15)

d3 = 3,5 . 32 = 112 мм.

колеса:

d4 = m . Z4; (4.16)

d4 = 3.5 . 80 = 280 мм.

Диаметры вершин зубьев, мм:

шестерни:

da3 = d3 + 2m; (4.17)

da3 = 112 + 2 . 3,5 = 119 мм.

колеса:

da4 = d4 + 2m; (4.18)

da4 = 280 + 2 . 3,5 = 287 мм.

Диаметры впадин зубьев, мм:

шестерни:

df3 = d3 – 2,5m; (4.19)

df3 = 112 – 2,5 . 3,5 = 103,25 мм.

колеса:

df4 = d4 – 2,5m; (4.20)

df4 = 280 – 2,5 . 3,5 = 271,25 мм.

Уточнённое межосевое расстояние, мм:

аωт = 0,5(d3 + d4); (4.21)

аωт = 0,5 . (112 + 280) = 196 мм.

Рабочая ширина зубчатого венца, равная ширине венца колеса, мм:

bω = b4 = ψba. аωт; (4.22)

bω = 0.4 . 196 = 78,4 мм.

Полученное значение округляем до целого числа: bω = 78 мм.

Ширина венца шестерни:

b3 = b4 + m; (4.23)

b3 = 78,4 + 3,5 = 81,9 мм.

Полученное значение округляем до целого числа: b3 = 82 мм.

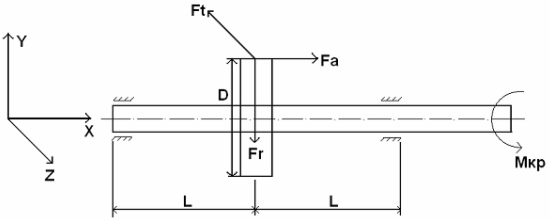

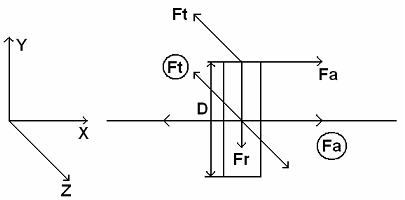

Окружная скорость зубчатых колёс, м/с:

V2 = ![]() ; (4.24)

; (4.24)

V2 = ![]() = 1,404 м/с.

= 1,404 м/с.

В зависимости от окружной скорости устанавливаем степень точности передачи 8.

Похожие работы

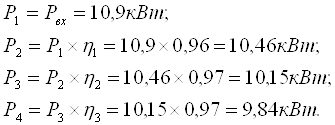

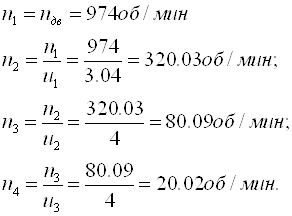

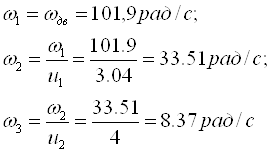

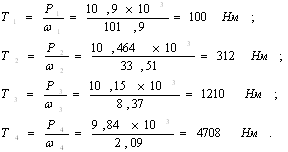

... вращения и угловых скоростей валов привода. n=1450 мин-1; c-1, Вал II: мин-1; c-1, Вал III: мин-1; c-1, Вал IV: мин-1; c-1. Определение вращающих моментов на валах привода. Н∙м; Вал II: Н∙м; Вал III: Н∙м; Вал IV: Н∙м. 2 ВЫБОР МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ Выбираю материалы со средними механическими ...

дрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью). Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Сборку редуктора производят в соответствии со сборочным ...

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев