Навигация

Расчёт зубьев на прочность при изгибе

4.2.2 Расчёт зубьев на прочность при изгибе

Выносливость зубьев, для предотвращения усталостного излома, для каждого колеса сопоставлением расчетного местного напряжения от изгиба в опасном сечении на переходной поверхности и допускаемого напряжения:

σF ≤ σFP;

Расчётное местное напряжение при изгибе:

для шестерни –

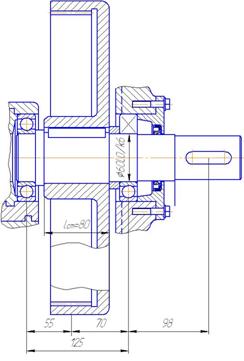

σF3 = ![]() ; (4.35)

; (4.35)

для колеса –

σF4 = σF3.![]() ; (4.36)

; (4.36)

где: КF – коэффициент нагрузки.

КF = КА. КFV. KFβ. KFα; (4.37)

где: КFV – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса.

КFV = 1 + ![]() ; (4.38)

; (4.38)

где: ωFV – удельная окружная динамическая сила, Н/мм:

ωFV = δF. q0. V2.![]() ; (4.39)

; (4.39)

где: δF = 0.16 – коэффициент, учитывающий влияние вида зубчатой передачи,

q0 = 5,6 при m ≤ 3.55 – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса 8-й степени точности:

ωFV = 0,16 . 5,6 . 1,404 .![]() = 11,32 Н/мм;

= 11,32 Н/мм;

КFV = 1 + ![]() = 1,225.

= 1,225.

KFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий,

KFβ = ![]() ; (4.40)

; (4.40)

где:

NF =  ; (4.41)

; (4.41)

где: h – для прямозубого зацепления:

h = ![]() ; (4.42)

; (4.42)

h = ![]() = 4,025;

= 4,025;

NF =  = 0,949;

= 0,949;

KFβ = ![]() = 1,095;

= 1,095;

KFα = Kнα = 1 – коэффициент, учитывающий распределение нагрузки между зубьями:

КF = 1,1 . 1,225 . 1,095 . 1 = 1,476;

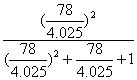

YFS3, YFS4 – коэффициенты, учитывающие форму зуба и концентрацию напряжений, определяемые для шестерни и колеса в зависимости от числа зубьев Z3 и Z4 по графику зависимости (рис. 4.2).

рис. 4.2

Yβ = 1 – коэффициент, учитывающий наклон зуба прямозубых передач;

Yε = 1 – коэффициент, учитывающий перекрытие зубьев:

Найдя все необходимые коэффициенты, найдём расчётное местное напряжение при изгибе для шестерни и колеса, МПа:

для шестерни:

σF3 = ![]() = 72,78 МПа;

= 72,78 МПа;

для колеса:

σF4 = 72,78 .![]() = 69,51 МПа.

= 69,51 МПа.

Допускаемое напряжение, МПа:

σFP = ![]() ; (4.43)

; (4.43)

где: σFlimb – предел выносливости зубьев при изгибе, МПа:

σFlimb = ![]() ; (4.44)

; (4.44)

где: σ0Flimb – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа:

σ0Flimb = 1,75 . НВ; (4.45)

YT = 1 – коэффициент, учитывающий технологию изготовления зубчатых колёс;

YZ = 1 – коэффициент, учитывающий способ получения заготовки зубчатого колеса (ковка или штамповка);

Yq = 1 – коэффициент, учитывающий отсутствие шлифовки переходной поверхности зубьев;

Yd = 1 – коэффициент, учитывающий отсутствие деформационного упрочнения или электрохимической обработки переходной поверхности;

YA = 1 – коэффициент, учитывающий влияние характера приложения нагрузки (односторонняя):

для шестерни:

σ0Flimb3 = 1,75 . НВ3; (4.46)

σ0Flimb3 = 1,75 . 269 = 470,75 МПа;

σFlimb3 = ![]() = 470,75 Мпа;

= 470,75 Мпа;

для колеса:![]()

σ0Flimb4 = 1,75 . НВ4; (4.47)

σ0Flimb4 = 1,75 . 220 = 385 МПа;

σFlimb4 = ![]() = 385 МПа.

= 385 МПа.

YN – коэффициент долговечности:

для шестерни:

YN3 =  ≤ 4 (4.48)

≤ 4 (4.48)

для колеса:

YN4 =  ≤ 4 (4.49)

≤ 4 (4.49)

где NFlimb= 4·106 – базовое число циклов напряжений;

NК – суммарное число циклов напряжений, определяемое для шестерни и колеса, миллионов циклов,

для шестерни:

NK3 = 60 · n2 · Lh; (4.50)

NK3 = 60 · 239,5 · 20000 = 287400000,

для колеса:

NK4 = 60 · n3 · Lh; (4.51)

NK4 = 60 · 98.2 · 20000 = 117840000,

где: n2, n3 – частоты вращения шестерни и колеса тихоходной ступени, об/мин.

Так как, NK3 > NFlimb и NK4 > NFlimb, то поэтому принимаем YN = 1.

qF = 6 – показатель степени для зубчатых колёс с однородной структурой материала;

Yδ – коэффициент, учитывающий чувствительность материала к концентрации напряжений;

Yδ = 1,082 – 0,172 . lg m; (4.52)

Yδ = 1,082 – 0,172 . lg 3,5 = 0,989;

YR = 1,2 – коэффициент, учитывающий шероховатость переходной поверхности (при нормализации или улучшении);

YХ – коэффициент, учитывающий размеры зубчатого колеса;

YХ = 1,05 – 0,000125 . di; (4.53)

где: di – диаметр делительной окружности зубчатого колеса тихоходной ступени, мм:

для шестерни:

YХ3 = 1,05 – 0,000125 . 112 = 1,0336;

для колеса:

YХ4 = 1,05 – 0,000125 . 280 = 1,015;

SF = 1,7 – коэффициент запаса прочности, для углеродистой и легированной сталей, подвергнутых нормализации или улучшению.

Допускаемое напряжение, МПа:

для шестерни:

σFP3 = ![]() ; (4.54)

; (4.54)

σFP3 = ![]() = 340,5 МПа;

= 340,5 МПа;

для колеса:

σFP4 = ![]() ; (4.55)

; (4.55)

σFP4 = ![]() = 272,8 МПа;

= 272,8 МПа;

Получив все необходимые напряжения, проверим выносливость зубьев, необходимую для предотвращения усталостного излома.

для шестерни:

σF3 ≤ σFP3;

72,8 < 340,5;

для колеса:

σF4 ≤ σFP4;

69,51 < 272,8.

Полученные неравенства верны, значит, расчёты выполнены верно.

Похожие работы

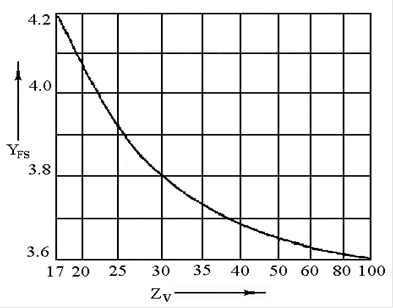

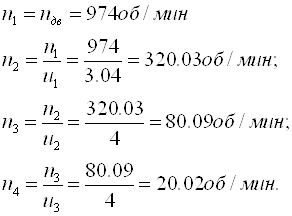

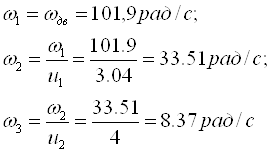

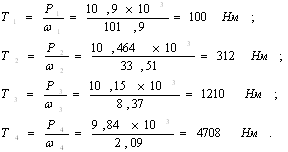

... вращения и угловых скоростей валов привода. n=1450 мин-1; c-1, Вал II: мин-1; c-1, Вал III: мин-1; c-1, Вал IV: мин-1; c-1. Определение вращающих моментов на валах привода. Н∙м; Вал II: Н∙м; Вал III: Н∙м; Вал IV: Н∙м. 2 ВЫБОР МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ Выбираю материалы со средними механическими ...

дрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью). Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Сборку редуктора производят в соответствии со сборочным ...

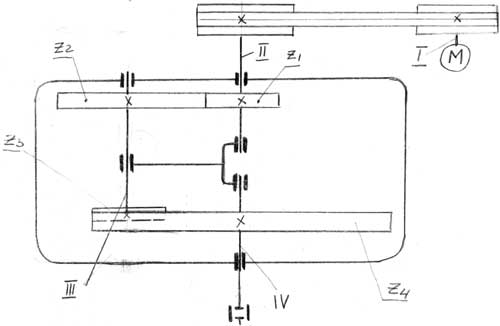

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев