Навигация

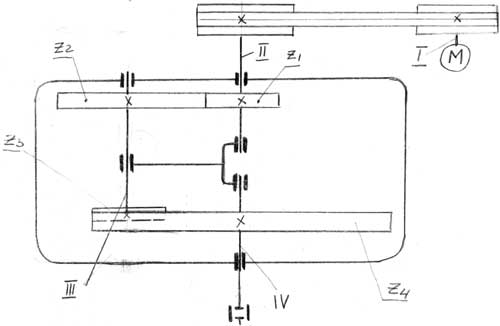

Компоновочная схема редуктора

4.8. Компоновочная схема редуктора

Компоновочную схему редуктора выполнять на миллиметровой бумаге формата AI в масштабе 1:1 тонкими линиями (приложение 1), чтобы при необходимости можно было произвести необходимые изменения.

При выполнении компоновочной схемы размеры принимать из таблицы 4.5

Таблица 4.5

Размеры к компоновочной схеме редуктора

| Обозначения | Наименование | Примечание |

| аωб=аωТ | Межосевое расстояние быстроходной и тихоходной ступеней | 196 мм |

| а | Расстояние между торцом колеса и внутренней стенкой редуктора | 8 мм |

| а1 | Расстояние между делительным диаметром колеса и стенкой редуктора | а1=а+т=11,5 мм |

| вi | Ширина венца шестерни | b1=82 мм b3=78 мм |

| di | Диаметры делительных окружностей зубчатых колес | d1=105,2; d2=286,8; d3=112; d4=280; |

| l1, l2, l3 | Расстояние между центрами подшип-ников и зубчатых колес промежуточ-ного вала | l1 = 59,5 мм, l2 = 148 мм, l3 = 59,5 мм. |

| Di, dn, Bni; | Диаметры наружного и внутреннего колец подшипников, ширина подшипников | Раздел 4.5 |

| К2, К3 | Размеры фланцев редуктора | К2=36 мм; К3=28 мм; |

| Dф, б4 | Размеры крышки подшипника | Раздел 4.7 |

| е | Расстояние между торцами подшипников в промежуточной опоре | е = 8 |

| L4 | Расстояние от крышки подшипника до шкива ременной передачи | L4= 10 мм |

| L5 | Ширина шкива ременной передачи | 45 мм. |

| L6 | Расстояние от крышки подшипника до муфты | L6=10мм |

4.9 Расчёт валов на совместное действие изгиба и кручения

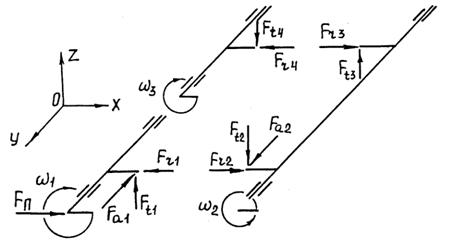

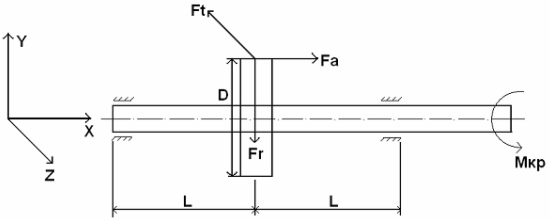

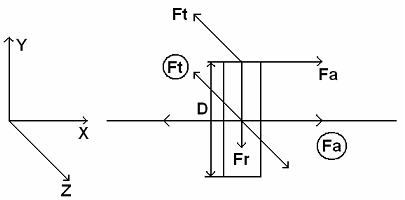

Валы редуктора нагружены силами, действующими в зацеплениях передач, и испытывают деформации изгиба и кручения. Для упрощения расчётов принять, что силы являются сосредоточенными, приложены в серединах венцов зубчатых колёс и направлены по нормалям к профилям зубьев в полюсах зацепления. При расчёте их раскладывают на составляющие, действующие вдоль координатных осей. Схема редуктора и усилий, действующих в передачах, приведена на рис. 4.11.

Рис. 4.11

Усилие действующие в передачах:

Окружные:

Ft1 = ![]() ; (4.163)

; (4.163)

Ft1 = ![]() = 1,57 кН;

= 1,57 кН;

Ft2 = ![]() ; (4.164)

; (4.164)

Ft2 = ![]() = 1,46 кН;

= 1,46 кН;

Ft3 = ![]() ; (4.165)

; (4.165)

Ft3 = ![]() = 8,77 кН;

= 8,77 кН;

Ft4 = ![]() ; (4.166)

; (4.166)

Ft4 = ![]() = 3,51 кН;

= 3,51 кН;

Радиальные:

Fr1 = Ft1 . ![]() ; (4.167)

; (4.167)

Fr1 = 1,57 . ![]() = 0,59 кН;

= 0,59 кН;

Fr2 = Ft2 . ![]() ; (4.168)

; (4.168)

Fr2 = 1,46 . ![]() = 0,55 кН;

= 0,55 кН;

Fr3 = Ft3 . tgα; (4.169)

Fr3 = 8,77 . 0,36= 3,19 кН;

Fr4 = Ft4 . tgα; (4.170)

Fr4 = 3,51 . 0,36 = 1,28 кН;

Осевые:

Fa1 = Ft1 . tgβ; (4.171)

Fa1 = 1,57 . tg15.22 = 0,43 кН;

Fa2 = Ft2 . tgβ; (4.172)

Fa2 = 1.46 . tg15.22 = 0,40 кН;

Fa3 = 0;

Fa4 = 0;

где: α = 20 0, β – угол наклона линии зуба.

Последовательность расчета рассмотрим на примере промежуточного вала, подвергающегося действию наибольшего числа сил.

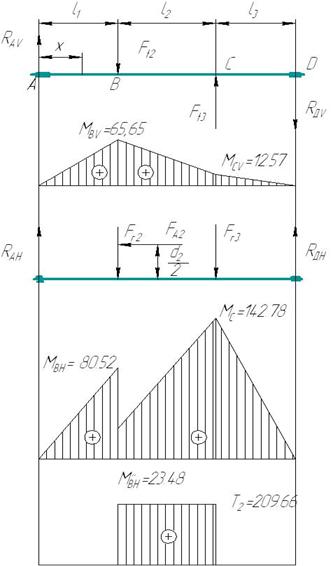

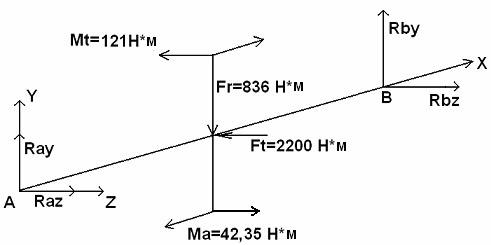

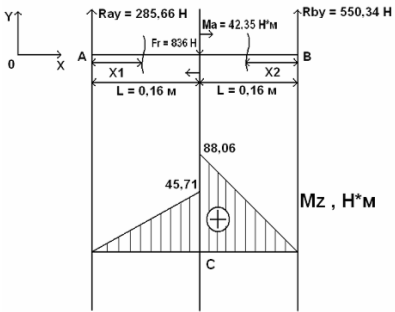

Реакции в опорах вала (подшипниках) от сил, действующих в плоскости XOZ вдоль оси Z (рис. 4.12):

Σ Ma = 0; Ft2 . l1 – Ft3 .(l1 + l2) + R∆V . (l1 + l2 + l3) = 0; (4.173)

R∆V =  ; (4.174)

; (4.174)

R∆V = ![]() = 6,49 кН;

= 6,49 кН;

Σ M∆ = 0; Ft3 . l3 – Ft2 .(l2 + l3) + RAV . (l1 + l2 + l3) = 0; (4.175)

RAV =![]() ; (4.176)

; (4.176)

RAV = ![]() = 1,1 кН;

= 1,1 кН;

Реакции в опорах вала от сил, действующих в плоскости XOY вдоль осей X и Y:

Σ MА= 0; Fr2 . l1– Fa2 . ![]() + Fr3. (l1 + l2) - R∆H. (l1 + l2 + l3) = 0; (4.177)

+ Fr3. (l1 + l2) - R∆H. (l1 + l2 + l3) = 0; (4.177)

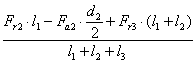

R∆H =  ; (4.178)

; (4.178)

R∆H =  = 2,39 кН;

= 2,39 кН;

Σ M ∆ = 0;

- Fr3 . l3– Fr2. (l2 + l3) – Fa2 . ![]() + RAH. (l1 + l2 + l3) = 0; (4.179)

+ RAH. (l1 + l2 + l3) = 0; (4.179)

RАH =  ; (4.180)

; (4.180)

RAH =  = 1,35 кН;

= 1,35 кН;

Суммарные реакции:

RA = ![]() ; (4.181)

; (4.181)

RA = ![]() = 1,75 кН;

= 1,75 кН;

R∆ = ![]() ; (4.182)

; (4.182)

R∆ = ![]() = 6,91 кН;

= 6,91 кН;

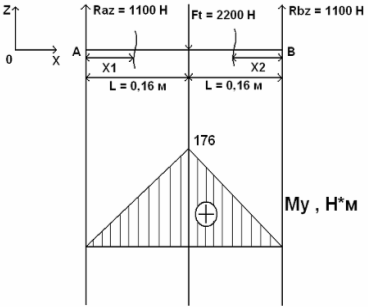

Изгибающие моменты и эпюры, обусловленные силами, действующими в плоскостях XOZ;

участок вала АВ:

МИ = RAV. X; (4.183)

x = 0; MAV = RAV. 0 = 0 Н . мм;

x = l1; MBV = RAV. l1; (4.184)

MBV = 1,1 . 59,5 = 65,65 Н . мм;

участок вала ВС:

МИ =RAVX – Ft2. (x – l1); (4.185)

x = l1; MBV = RAV . l1 – Ft2.(l1 – l1) = RAV. l1; (4.186)

MBV = 1,1 . 59,5 = 65,65 Н . мм;

x = l1 + l2; MCV = RAV. (l1 + l2) – Ft2. l2; (4.187)

MCV = 1,1 . (59,5 + 148) – 1,46 . 148 = 12,57 Н . мм;

участок вала CD:

MИ = RAV . X – Ft2. (x – l1) + Ft3. (x – l1 – l2); (4.188)

x = l1 + l2; MCV = RAV. (l1 + l2) – Ft2. l2; (4.189)

MCV = 1,1 . (59,5 + 148) –1,46. 148 = 12,57 Н . мм;

x = l1 + l2 + l3;

M∆V = RAV . (l1 + l2 + l3) – Ft2. (l2 + l3) + Ft3. l3; (4.190)

M∆V = 1,1. (59,5 + 148 + 59,5) – 1,46 . (148 + 59,5) + 8,77 .59,5 = 512,9 Н.мм;

Изгибающие моменты и эпюры, обусловлены силами, действующими в плоскости XOY:

участок вала АВ:

МИ =RAH. X; x = 0; MAH = RAH. 0 = 0 Н . мм;

x = l1; M’BH = RAH. l1; (4.191)

MBH = 1,35 . 59,5 = 80,53 Н . мм;

участок вала ВС:

МИ =RAHX – Fr2(x – l1) – Fa2 . ![]() ; (4.192)

; (4.192)

x = l1; M”BH = RAH . l1 – 0 – Fa2 . ![]() ;(4.193)

;(4.193)

M”BH = 1,35 . 59,5 – 0 – 0,4 . ![]() = 23,48 Н . мм;

= 23,48 Н . мм;

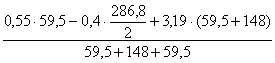

x = l1 + l2; MCH = RAH. (l1 + l2) – Fr2. l2 – Fa2 . ![]() ; (4.194)

; (4.194)

MCH = 1,35 . (59,5 + 148) – 0,55 . 148 – 0,4 .![]() = 142,16 Н . мм

= 142,16 Н . мм

участок вала CD:

MИ = RAH . X – Fr2. (x – l1) – Fa2 . ![]() - Fr3. (x – l1 – l2); (4.195)

- Fr3. (x – l1 – l2); (4.195)

x = l1 + l2; MCH = RAH. (l1 + l2) – Fr2. l2 – Fa2 . ![]() ; (4.196)

; (4.196)

MCH = 1,35 . (59,5 + 148) – 0,55 . 148 – 0,4 . ![]() = 142,16 Н . мм;

= 142,16 Н . мм;

x = l1 + l2 + l3;

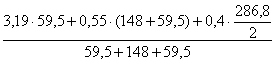

M∆H = RAH . (l1 + l2 + l3) – Fr2. (l2 + l3) – Fa2 . ![]() - Fr3. l3; (4.197)

- Fr3. l3; (4.197)

M∆H = 1,35 . (59,5 + 148 + 59,5) – 0,55 . (148 + 59,5) – 0,4 . ![]()

- 3,19 . 59,5 = 0 Н . мм;

По найденным значениям изгибающих моментов строятся эпюры (см. рис. 4.12)

Рис. 4.12

Суммарные изгибающие моменты:

MB = ![]() ; (4.198)

; (4.198)

MB = ![]() = 103,9 Н . мм;

= 103,9 Н . мм;

MC = ![]() ; (4.199)

; (4.199)

MC = ![]() = 142,78 Н . мм;

= 142,78 Н . мм;

Эквивалентный момент по третьей теории прочности:

MC > MB: следовательно – MЭКВ = ![]() ; (4.200)

; (4.200)

MЭКВ = ![]() = 253,63 Н . мм;

= 253,63 Н . мм;

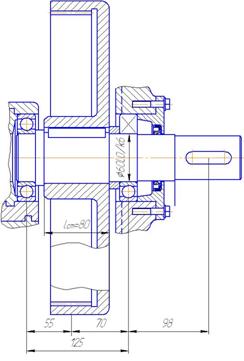

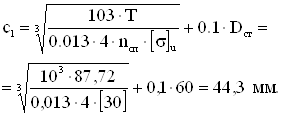

Диаметр вала в опасном сечении:

d =  ; (4.201)

; (4.201)

d =  = 3,48 мм;

= 3,48 мм;

Допускаемое напряжение [σИ] выбирают невысоким, чтобы валы имели достаточную жесткость, обеспечивающую нормальную работу зацепления и подшипников. Валы рекомендуется изготавливать из сталей 35, 40, 45, Ст 5, Ст 6, для которых [σИ] = (50 – 60) МПа.

Вычисленное значение диаметра вала d в опасном сечении сравнить с диаметром dK под колесом, найденным при ориентировочном расчете (п. 4.4.2.). Должно выполняться условие: dK≥ d. При невыполнении этого условия следует принять dK= d и вновь определить размеры вала (п. 4.4.2.).

условие:

dK≥ d,

где: dK= 35 мм,

Похожие работы

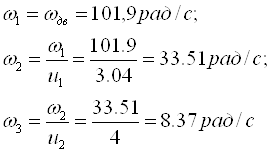

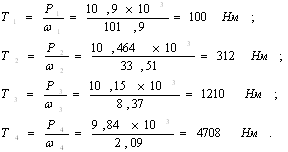

... вращения и угловых скоростей валов привода. n=1450 мин-1; c-1, Вал II: мин-1; c-1, Вал III: мин-1; c-1, Вал IV: мин-1; c-1. Определение вращающих моментов на валах привода. Н∙м; Вал II: Н∙м; Вал III: Н∙м; Вал IV: Н∙м. 2 ВЫБОР МАТЕРИАЛА И ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ Выбираю материалы со средними механическими ...

дрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью). Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы. Сборку редуктора производят в соответствии со сборочным ...

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев