Навигация

Определение режимов обработки

10 Определение режимов обработки

Расчет режимов резания при обработке шпоночного паза ведем в следующей последовательности:

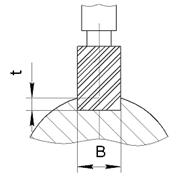

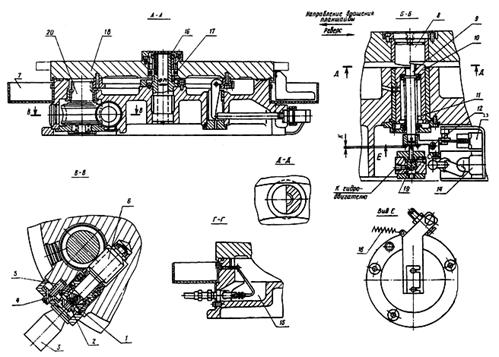

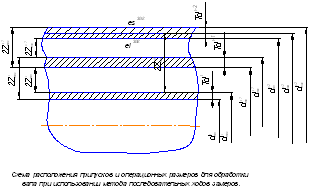

1) схема обработки паза

Рисунок 10.1 – Схема бработки шпоночного паза

2) по рис. 10.1 глубина резания ![]() мм и ширина обработки

мм и ширина обработки ![]() мм;

мм;

3) согласно [1, стр. 284, табл. 35] принимаем подачу ![]() ;

;

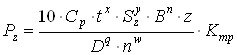

4) скорость резания рассчитываем по формуле

![]() ,

,

где ![]() - стойкость инструмента,

- стойкость инструмента, ![]() мин [1, стр. 290, табл. 40];

мин [1, стр. 290, табл. 40];

![]() - число зубьев фрезы,

- число зубьев фрезы, ![]() ;

;

![]() [1, стр. 287, табл. 39];

[1, стр. 287, табл. 39];

где ![]() – коэффициент,

характеризующий группу стали по обрабатываемости,

– коэффициент,

характеризующий группу стали по обрабатываемости, ![]() =1,

=1, ![]() =0,9 [1, с. 262, табл.2];

=0,9 [1, с. 262, табл.2];

![]() – коэффициент, учитывающий состояние поверхност[1,с.263,табл.5];

– коэффициент, учитывающий состояние поверхност[1,с.263,табл.5];

![]() – коэффициент, учитывающий влияние материала инструмента, [1, с. 263, табл.6];

– коэффициент, учитывающий влияние материала инструмента, [1, с. 263, табл.6];

По рассчитанной скорости резания определяем требуемую частоту вращения фрезы при обработке данной поверхности:

![]() об/мин.

об/мин.

11 Определение усилий и мощности резания

Определяем главную составляющую силы резания:

Согласно [1] выбираем значения степеней и коэффициентов:

![]()

![]()

Тогда усилие резания

![]() Н.

Н.

Так как в процессе обработки усилие резания может меняться вследствии затупления режущего инструмента и неравномерности припуска, то необходимо учесть эти изменения путем введения соответствующих коэфициентов:

![]() Н

Н

Определяем мощность резания:

![]()

Принимаю мощность электродвигателя 2,2 кВт

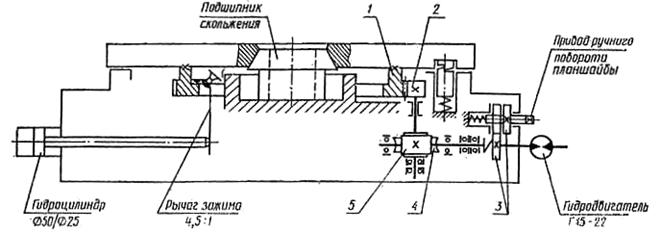

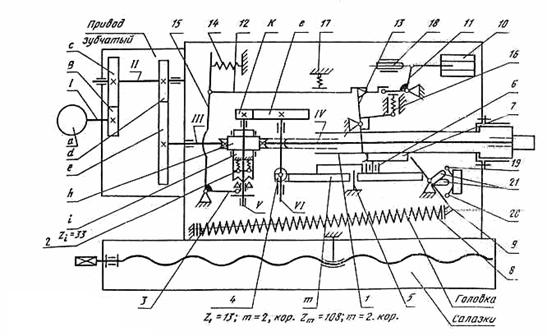

12 Кинематический расчет фрезерной насадки

Кинематическая схема насадкиИсходя из условия ось вращения электродвигателя горизонтальная, а ось вращения фрезы – вертикольна, следовательно необходимо использовать коническую передачу для изменения оси. Расчитаем передаточное число передачи:

![]()

Принимаем U=1,25

Приближенный расчет модуля передачиЭтот расчет проводят для основного выбора механических свойств материала зубчатых колес. Приближенное значение модуля определяют при усредненных параметрах для передач (мм):

![]()

Где: ![]() , [Н×мм] – крутящий момент на шестерне;

, [Н×мм] – крутящий момент на шестерне;

![]() , [МПа] – предварительные допустимые напряжения при изгибе.

, [МПа] – предварительные допустимые напряжения при изгибе.

![]()

![]() Н*м

Н*м

Принимаем заготовку колеса из стали 40Х, ТО – улучшение . При этом - ![]() =580 МПа

=580 МПа

Предварительные допустимые напряжения при расчете зубьев на изгибную прочность для нереверсивных передач определяют по формуле:

![]() МПа

МПа

мм

мм

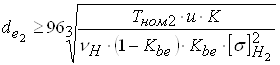

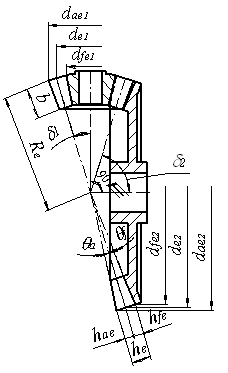

Диаметр наружной делительной окружности колеса (на внешнем дополнительном конусе):

,

,

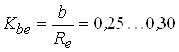

где  – коэффициент ширины зубчатого венца по внешнему конусному расстоянию.

– коэффициент ширины зубчатого венца по внешнему конусному расстоянию.

![]() - допустимые напряжения при расчете на контактную прочность, их определяют по формуле:

- допустимые напряжения при расчете на контактную прочность, их определяют по формуле:

,

,

где ![]() =710 МПа - граница контактной прочности;

=710 МПа - граница контактной прочности;

![]() - допустимый коэффициент запаса прочности по контактным напряжениям.

- допустимый коэффициент запаса прочности по контактным напряжениям. ![]() - для зубчатых колес с однородной структурой материала

- для зубчатых колес с однородной структурой материала

![]() =1- коэффициент долговечности

=1- коэффициент долговечности

![]() МПа

МПа

![]() - для конічних прямозубих колес

- для конічних прямозубих колес

мм

мм

Модуль передачи определяют по расчитанному диаметру колеса![]() , приняв

, приняв ![]() и

и ![]() .

.

![]() мм

мм

Полученное значение модуля округляем до стандартного ![]() мм

мм

![]() мм

мм

Ширина зубчатого венца колеса:

![]() =0,3*56=16,8мм

=0,3*56=16,8мм

Принимаю ![]() мм

мм

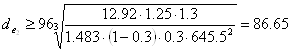

Основные геометрические размеры колес (рис. 12.1) определяют по формулам табл.12.1.

Таблица 12.1 - Основные размеры колес передач

| Диаметры окружностей: | ||

| делительных |

| 70/87,5 |

| впадин |

| 63,44/82,25 |

| вершин |

| 75,46/91,87 |

| Фактический средний модуль |

| 1,95 |

| Межосевое (конусное) расстояние |

| 56 |

| Углы делительных конусов: | ||

| шестерни |

| 38,66 |

| колеса |

| 51,34 |

| Среднее конусное расстояние |

| 47 |

| Ширина зубчатого венца: | ||

| шестерни |

| 18 |

| колеса | 18 |

Рис. 12.1 – Основные размеры конических передач

Высота зуба на торце допольнительного конуса:

![]() =6.43 мм

=6.43 мм

Высота головки и ножки зубьев на торце дополнительного конуса:

![]() =3,5 мм

=3,5 мм

![]() =2,23 мм

=2,23 мм

![]() =2,93 мм

=2,93 мм

![]() =4,2 мм

=4,2 мм

Углы головки и ножки зубьев:

=3,580

=3,580

=4,290

=4,290

Углы конуса вершин

![]() =42,240

=42,240

![]() =54,920

=54,920

Углы конуса впадин

![]() =34,370

=34,370

![]() =47,050

=47,050

Похожие работы

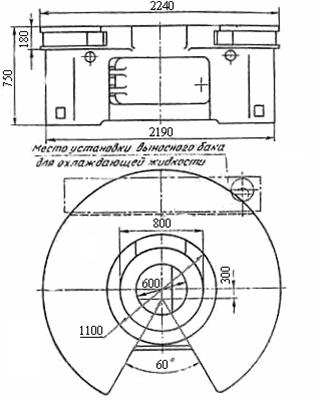

... переходов, назначение режимов резания для каждого перехода 1.3.1 Определение порядка обработки и технологических переходов Для обработки четырех отверстий с резьбой с донной стороны заготовки и одного отверстия с боковой стороны полагаю использовать пятипозиционный стол агрегатного станка (одна позиция загрузочная). Выбор инструмента Порядок обработки по позициям: 1. Загрузочная позиция ...

... . Кулачки, которые управляют открытием и закрытием захватов, должны быть оптимально отрегулированы по циклу с учётом ускорения и инерционных сил. 2. Приспособление для притира корпусных отверстий в листовой печатной машине Planeta - Variant Р44-3 2.1 Конструкция приспособления Сборочный чертеж приспособления представлен в виде графической части на формате А1. Приспособление состоит из ...

... заготовки относ: - стандартизация и унификация элементов конструкции; - упрощение геометрических форм; - максимальная инструментальная доступность; 22. Технологическое обеспечение качества изделий машиностроения Качество продукции — совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Свойства, составляющие ...

... расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей. Объем заготовки: Масса заготовки: . Коэффициент использования материала: . 7. Разработка маршрутной технологии механической обработки детали Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых ...

0 комментариев