Навигация

13 Расчет прогиба шпинделя

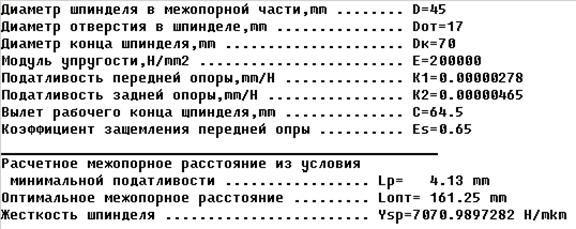

Для расчета будем использовать программу автоматического расчета прогиба шпнделя. Исходными данными расчета являются:

- номер расчетной схемы;

- составляюшие усилий резания:

· Pz=2583H;

· Py=1531.5H;

· Po=369H;

- диаметр конца шпинделя Dm=70мм;

- диаметр отверстия в шпинделе Dot=17мм;

- диаметр шпинделя между опорами Dk=45мм;

- угол между усилием резания и окружным усилием Gm=0,465 Рад.

Выходными данными программы являются:

- FR1, FR2 – реакции в передней и задней опорах, Н;

- У – прогиб рабочего конца шпинделя, мкм;

- Теtа – угол поворота шпинделя в передней опоре, Рад.

После расчета программа выдала следующие значения:

FR1=4,96,17Н;

FR2=-1571,09Н;

У=35,4922мкм;

Теtа=0,00003918Рад.

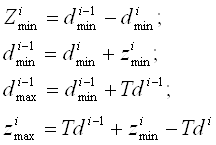

14 Расчёт жёсткости опор качения

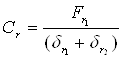

Жёсткость опоры:

;

;

где ![]() - упругое сближение тел качения и колец подшипника, мм;

- упругое сближение тел качения и колец подшипника, мм;

![]() - контактные деформации на посадочных поверхностях подшипника, шпинделя и корпуса мм;

- контактные деформации на посадочных поверхностях подшипника, шпинделя и корпуса мм;

![]()

где ![]() =15,88мм – диаметр шариков шарикового радиально-упорного подшипника 36212;

=15,88мм – диаметр шариков шарикового радиально-упорного подшипника 36212;

КR- вспомогательный коэффициент поддатливости, зависящий от коэффициента KF и отношения Fr/C0.

Определим KF по графику (МУ№125 рис. 3.4), зная угол контакта шарика и кольца подшипника ![]() и отношение силы осевого предварительного натяга к статичексой грузоподъемности подшипника Fа/C0:

и отношение силы осевого предварительного натяга к статичексой грузоподъемности подшипника Fа/C0:

Сила осевого предварительного натяга:

![]()

С0=39300 Н; Fа/C0=911,5/39300=0,02

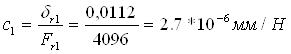

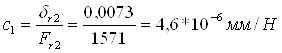

KF=0,08; Fr/C0=4096/39300=0,05 => КR=0,01

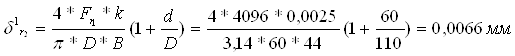

![]()

;

;

где k=0,0025 – коэффициент поддатливости;

d – диаметр внутреннего кольца подшипника, d=60 мм;

D - диаметр наружного кольца подшипника D=110 мм;

В – ширина подшипника, В=44 мм.

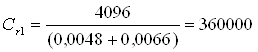

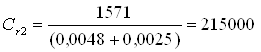

Жесткость опор:

Н/мм

Н/мм

Н/мм

Н/мм

Анализируя полученные данные, делаем вывод, что хотя подшипники передней опоры более жёсткие по сравнению с подшипниками задней опоры, прогибы в передней опоре всё равно на порядок выше из-за больших сил, возникающих на торце шпинделя при фрезеровании.

15 Расчёт жёсткости шпинделя

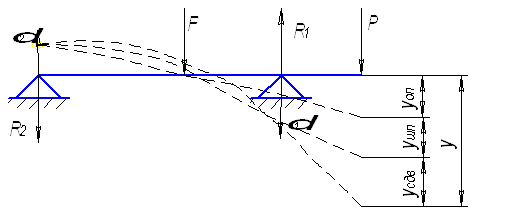

Радиальное перемещение переднего конца шпинделя:

![]() ;

;

где ![]() - перемещение, вызванное изгибом тела шпинделя;

- перемещение, вызванное изгибом тела шпинделя;

![]() - перемещение, вызванное податливостью (нежёсткостью опор);

- перемещение, вызванное податливостью (нежёсткостью опор);

![]() - перемещение, вызванное сдвигом от действия поперечных сил.

- перемещение, вызванное сдвигом от действия поперечных сил.

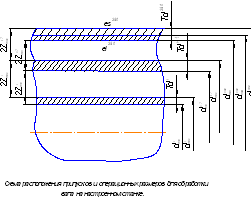

Рисунок 15.1 – Перемещения переднего конца шпинделя

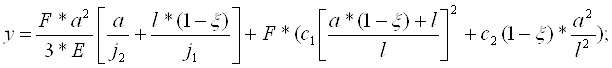

Применим известные формулы сопромата и пренебрегая величиной ![]() ,

которая для реальных размеров шпинделей, имеющих центральное отверстие, не превышает 3-6 процентов, запишем:

,

которая для реальных размеров шпинделей, имеющих центральное отверстие, не превышает 3-6 процентов, запишем:

где Е – модуль упругости материала шпинделя, Е=2*![]() Па;

Па;

![]() - осевые моменты инерции сечения шпинделя соответственно на консольной части и между опорами;

- осевые моменты инерции сечения шпинделя соответственно на консольной части и между опорами;

![]()

![]()

![]() и

и ![]() - соответственно податливость передней и задней опор шпинделя;

- соответственно податливость передней и задней опор шпинделя;

![]() - коэффициент, учитывающий наличие в передней опоре защемляющего момента,

- коэффициент, учитывающий наличие в передней опоре защемляющего момента, ![]() =0,1….0,2. Принимаем

=0,1….0,2. Принимаем ![]() =0,15;

=0,15;

а – длина вылета (консольной части) шпинделя, а=64,5 мм;

l – расстояние между опорами шпинделя, l=143,5 мм;

F=Pу=1291,5 Н.

Определим оптимальную величину межопорного расстояния используя программу:

Определим оптимальную величину межопорного расстояния используя программу:

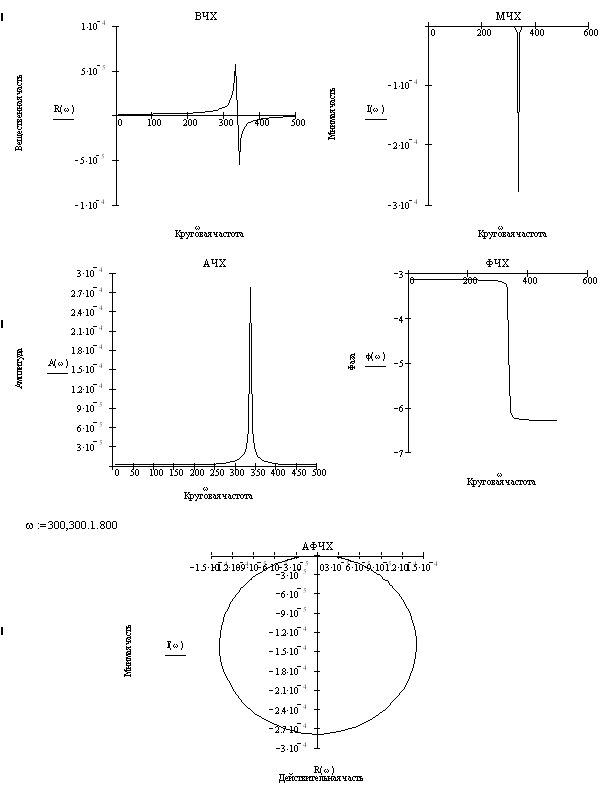

16 Динамический расчет шпиндельного узла

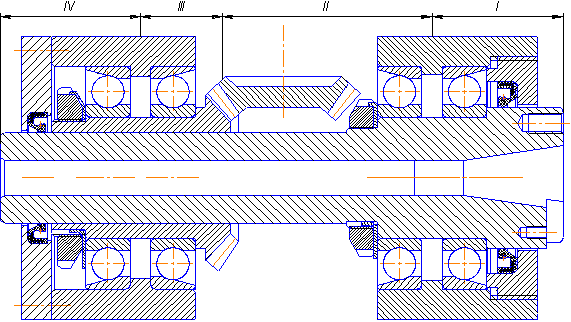

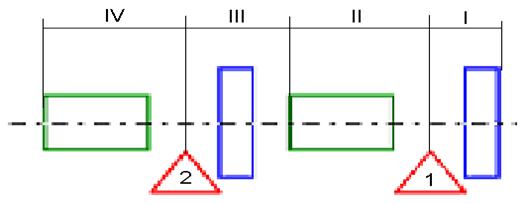

Для получения частотных характеристик шпиндельного узла разобъем его на участки и расчитаем их осевые моменты инерции и массу:

Рисунок 16.1 – Разбиение шпиндельного узла на участки

Используя пакет КОМПАС-3D V8 и 3D модель данного узла рассчитаем необходимые параметры:

M1 = 1,47 кг

Jx1 = 0,000915 кг*м2

M2 = 1,4 кг

Jx2 = 0,000523 кг*м2

L2=103 мм

М2пог=1,4*1/0,103=13,56 кг*мпог

M3 = 1,2 кг

Jx3 = 0,00109 кг*м2

M4 = 0,731 кг

Jx4 = 0,000211 кг*м2

L4=68 мм

М4пог=0,731*1/0,068=10,63 кг*мпог

Жесткость Cr и коэффициент демпфирования h опор (согластно пункту 14):

Cr1=360000 Н/мм

Cr2=215000 Н/мм

![]()

где ![]() =0,42 – относительное рассеивание энергии на шариковой радиально-упорной сдвоенной опоре;

=0,42 – относительное рассеивание энергии на шариковой радиально-упорной сдвоенной опоре;

а=64,5 мм – вылет;

l=143,5 мм – межопорное расстояние

h1,2=0.18

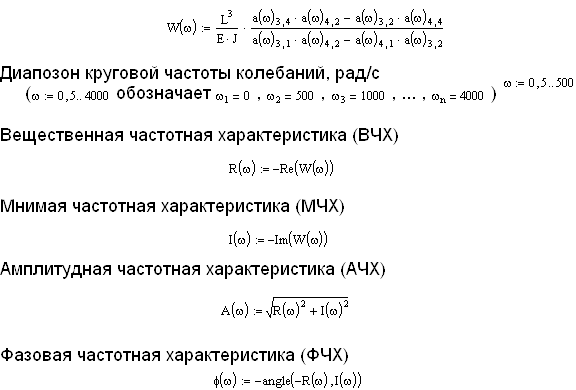

Полученные данные заносим в программу и на основании нижеперечисленных формул получаем графики частотных характеристики узла

Передаточная функция УС шпинделя

Таким образом: податливость системы 0,8*10-5, динамическая жесткость 2,8*10-4 собственная частота 340 с-1, что значительно выше рабочей частоты, равной 182 с-1

ЗАКЛЮЧЕНИЕ

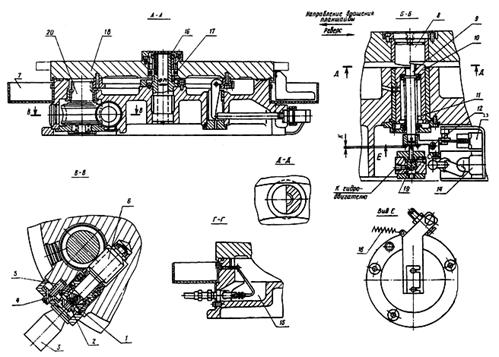

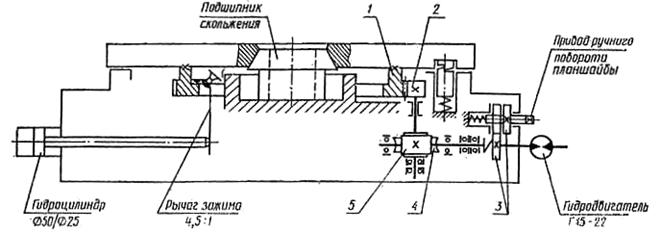

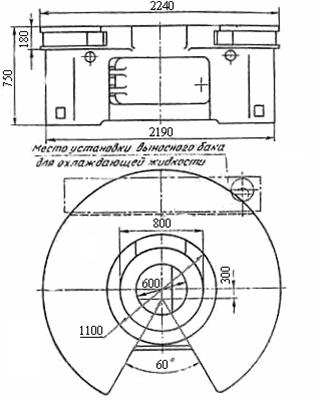

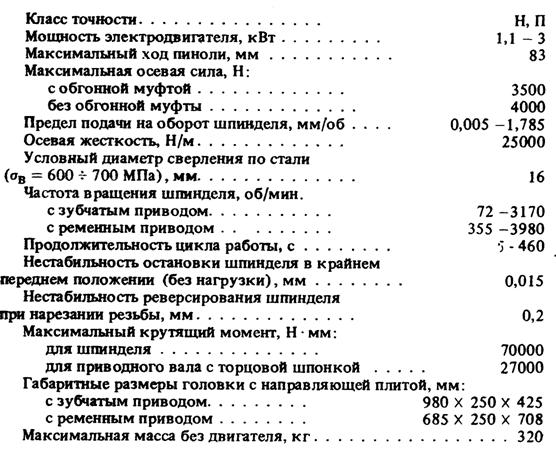

В курсовом проекте исследован технологический процесс обработки детали в неавтоматизированном производстве, произведен сравнительный анализ компоновок автоматических линий, выбран наиболее рациональный вариант автоматической линии по критерию обеспечения заданной производительности и минимума приведенных затрат, разработана и описана циклограмма работы выбранного варианта автоматической линии. Производительность скомпонованной автоматической линии с учетом внецикловых потерь составляет 386 шт/см, при этом время цикла обработки заготовки 57с.

Также был спроектирован агрегатный станок, предназначенный для фрезерования шпоночного паза. Станок компоновался из нормализованных узлов. Произведен расчет режимов и мощности резания, по которым выбирались исполнительные узлы станка, и проводился их кинематический расчет для обеспечения требуемых режимов резания, произведен статический и динамический расчет шпиндельного узла. Результатами расчетов являются: жесткость опор качения – 360000 и 215000 н/мм; рабочий прогиб шпинделя у=7,67 мкм; податливость системы 0,8*10-5 ; динамическая жесткость системы 2,8*1,-4 собственная частота фрезерной головки 340 с-1.

Список литературы

1. Справочник технолога машиностроителя. В 2-х т. Т2/ Под. ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд-. М.: Машиностроение, 1985.-496с.

2. Методические указания по выполнению курсовых работ по дисциплине «Теория проектирования автоматизированных станочных комплексов» №774.Сост.:Л.П. Калафатова, А. Д. Молчанов Донецк ДонНТУ 2003. 47с.

3. Нормализованные узлы и детали агрегатных станков и автоматических линий. Каталог – справочник М.: Науч.-исслед. Ин-т информации по машиностроению 1972г

4. Шаумян Г.А. Комплексная автоматизация производственных поцессов.-М.: Машиностроение, 1987. -288с.

5. Методические указания к самостоятельной работе над курсовым проектом по деталям машин. Раздел 3 «Эскизный проект» и «Технический проект» проектирование зубчатых и червячных передач (для студентов технических специальностей)/ Сост. В.С.Горелик, В.С.Исадченко, В.И.Проскурин и др. – Донецк: ДПИ, 1992. 84 с.

Похожие работы

... переходов, назначение режимов резания для каждого перехода 1.3.1 Определение порядка обработки и технологических переходов Для обработки четырех отверстий с резьбой с донной стороны заготовки и одного отверстия с боковой стороны полагаю использовать пятипозиционный стол агрегатного станка (одна позиция загрузочная). Выбор инструмента Порядок обработки по позициям: 1. Загрузочная позиция ...

... . Кулачки, которые управляют открытием и закрытием захватов, должны быть оптимально отрегулированы по циклу с учётом ускорения и инерционных сил. 2. Приспособление для притира корпусных отверстий в листовой печатной машине Planeta - Variant Р44-3 2.1 Конструкция приспособления Сборочный чертеж приспособления представлен в виде графической части на формате А1. Приспособление состоит из ...

... заготовки относ: - стандартизация и унификация элементов конструкции; - упрощение геометрических форм; - максимальная инструментальная доступность; 22. Технологическое обеспечение качества изделий машиностроения Качество продукции — совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Свойства, составляющие ...

... расчетно-аналитического методов связано с тем, что второй метод учитывает больше погрешностей. Объем заготовки: Масса заготовки: . Коэффициент использования материала: . 7. Разработка маршрутной технологии механической обработки детали Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращение трудовых ...

0 комментариев