Навигация

Боковой упор (автомат)

1.3.3 Боковой упор (автомат)

Печатная машина Planeta - Variant P44-3 оснащена боковым упором с выравнивающим механизмом (приложение 4 рис 1).

Равнение по боковой кромке производится посредством тянущего движения. Выровненный по передним и боковым упорам лист передаётся в многокрасочных машинах из одной системы захватов в другую, причем с высокой точностью.

Таким образом, удается избежать возникновения явлений дробления.

Боковой упор с выравнивающим механизмом отличается тем, что лист прижимается к тянущей шине.

Это устройство тянет лист до тех пор, пока его кромка не ударится о боковой упор.

При достаточной жесткости кромки листа тянущий элемент начинает скользить по нему. Момент проскальзывания должен регулироваться в зависимости от свойств запечатываемого материала.

Прижимное усилие тянущего элемента на запечатываемый материал устанавливается механически при помощи регулировочного винта пружины.

1.3.4 Передние упоры и форгрейфер

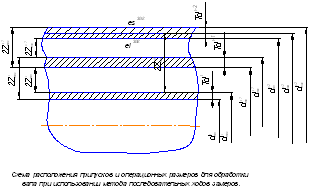

На печатной машине Planeta P44-3 используется система качающегося форгрейфера нижнего исполнения (приложение 4 рис. 1).

Передние служат для точного выравнивания листа в направлении его подачи, до закрытия захватов форгрейфера остаются в исходном положении, упоры приходят в движение, прежде чем захваты и форгрейфер начнут перемещать лист в направлении печати.

Для выравнивания следующего листа передние упоры возвращаются в исходное положение.

При ударе о передний упор лист немного отскакивает назад. Чтобы компенсировать этот эффект и привести лист в точное исходное положение, он слегка прижимается к переднему упору при помощи тесемочных транспортеров. Другая возможность точного выравнивания состоит в том, чтобы передние упоры немного назад по отношению к листу, после он ударится об упоры.

1.3.5 Красочная система

В красочной системе (приложение 2 рис. 2) осуществляется периодическая (прерывистая) подача краски посредством качающегося передаточного валика Н.

Последний принимает от дукторного цилиндра сравнительно толстый слой печатной краски и передает часть его благодаря своему вращению на первый валик SO красочного аппарата.

Выбор зазора между дуктором и ножом, продолжительность вращательного движения дукторного цилиндра D (преимущественно прерывистого), время контакта передаточного валика и скорость вращения валиков являются определяющими факторами для дозирования количества краски.

Все валики красочного аппарата (кроме валиков D и Н) имеют одинаковую окружную скорость, так же как формный и офсетный цилиндры.

Нанесенная полоса краски многократно расщепляется и раскатывается.

Количество краски, находящейся в красочном аппарате зависит от числа красочных валиков и от площади их поверхностей.

При оптимальном конструктивном исполнении красочного аппарата можно исходить из того, что накатные красочные валики от А1 до А4 на печатающих элементах формного цилиндра относительно постоянный красочный слой, т.е. после последнего накатного валика А4 обеспечивается получение красочного слоя примерно постоянной независимо от распределения печатного изображения на форме.

В печатной зоне (между офсетным и печатным цилиндрами) часть красочного слоя переносится на запечатываемый материал.

1.3.6 Система захватов (клапаны)

Офсетные краски представляют собой пастообразное, высоковязкое и, следовательно, липкое вещество. Благодаря этим их свойствам бумага к печатающим участкам резинотканевого полотна, а при выходе она отрывается со значительным усилием от него.

Таким образом, для вывода листа требуется определенное усилие его захватами, (приложение 5 рис. 1).

Передача с цилиндра на цилиндр и от одной системы захватов к другой при их вращении должна происходить на протяжении лишь нескольких градусов.

В зоне передачи лист за короткий промежуток времени оказывается одновременно в захватах, имеющихся на двух цилиндрах (так называемое совместное ведение). Слишком долгое пребывание листа в положении может привести к разрыву его передней кромки захватами.

Кулачки, которые управляют открытием и закрытием захватов, должны быть оптимально отрегулированы по циклу с учётом ускорения и инерционных сил.

2. Приспособление для притира корпусных отверстий в листовой печатной машине Planeta - Variant Р44-3

2.1 Конструкция приспособления

Сборочный чертеж приспособления представлен в виде графической части на формате А1.

Приспособление состоит из следующих частей:

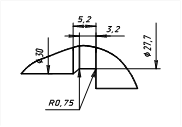

1. Притир (чугун СЧ 12-24(15-32))

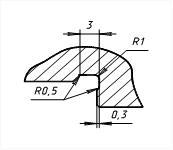

2. Корпус притира (сталь 3)

3. Крышка (сталь 3)

4. Гайка к крышке (сталь 40Х)

5. Гайка к воротку (сталь 40Х)

6. Вороток к корпусу (сталь 40Х)

7. Рукоятка к воротку (сталь 45).

2.2 Принцип работы приспособления и сборка

Сборку приспособления следует производить в следующей последовательности:

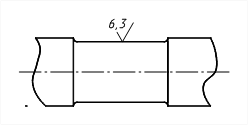

1. Корпус притира вставляется в обрабатываемые отверстия.

2. На корпус притира вставляются притиры.

3. Вставляются крышки, которые закрепляются гайками № 4, гайки в свою очередь затягивают притир на корпусе.

4. Закрепляются гайки к воротку на корпус.

5. Закрепляется вороток к корпусу и с помощью гайки создается натяг воротка.

6. На вороток закрепляется рукоятка.

Такая сборка требуется для того, чтобы на поверхности притира не образовывались зазубрины, вмятины и т.д.

3. Система ППР

3.1 Организация ремонта и обслуживания оборудования на полиграфическом предприятии

1) Сущность и задачи ремонта оборудования

Производственный процесс на полиграфических предприятиях осуществляется с использованием разнообразного технологического оборудования, транспортных средств, подъемных механизмов, приборов и инструментов.

В полиграфии используется широкая номенклатура оборудования, которое характеризуется:

- сложностью конструкции,

- использованием электроники, лазерной техники, гидро- и пневмотехники.

Поэтому к полиграфическому оборудованию предъявляются высокие требования по точности работы, ведь отдельные виды оборудования используются в агрессивной среде.

Учитывая специфику полиграфической продукции - сдачу тиражей газет и журналов в строго определенные сроки, жесткую конкуренцию штатной продукции на рынке, к полиграфическому оборудованию предъявляются высокие требования по надежности его эксплуатации, ремонтопригодности, точности работы.

В период эксплуатации и хранения полиграфическое оборудование подвергается физическому и моральному износу.

2) Физический износ - характеризуется утратой оборудованием своих первоначальных качеств.

Физический износ оборудования является причиной увеличения доли бракованных изделий, увеличения времени простоя оборудования по техническим причинам, перерасхода основных и вспомогательных материалов, простоев в связи с авариями, что в конечном итоге ведет к росту себестоимости полиграфической продукции.

Организация технического обслуживания и ремонта оборудования на D-полиграфических предприятиях направлена на поддержание и восстановление работоспособности оборудования.

Но в результате ремонта можно не только восстановить утерянные функции деталей и i-вдов машин и механизмов, но и модернизировать их с целью улучшения технических характеристик.

3) Ремонт - это комплекс операций по восстановлению исправности, работоспособности либо ресурса оборудования, либо его составных частей.

4) Техническое обслуживание - это комплекс операций по поддержанию работоспособности или исправности оборудования при его использовании по назначению, во время ожидания, хранения или транспортирования.

В настоящее время удельный вес рабочих, занятых ремонтом оборудования на крупных полиграфических предприятиях, составляет до 50% от общей численности вспомогательных рабочих.

Похожие работы

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

... машиностроения. Около 40% всех заготовок, используемых в машиностроении, получают литьем. Однако, литейное производство является одним из наиболее экологически неблагоприятных. В литейном производстве применяется более 100 технологических процессов, более 40 видов связующих , более 200 противопригарных покрытий. Это привело к тому, что в воздухе рабочей зоны встречается до 50 вредных веществ, ...

... заготовки относ: - стандартизация и унификация элементов конструкции; - упрощение геометрических форм; - максимальная инструментальная доступность; 22. Технологическое обеспечение качества изделий машиностроения Качество продукции — совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Свойства, составляющие ...

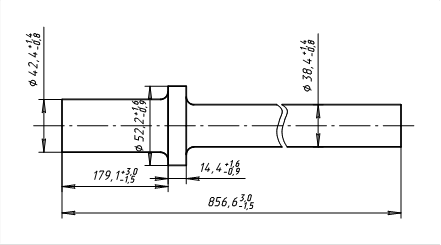

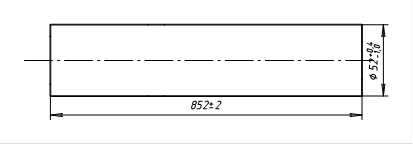

... для получения заготовки метод ковки на ГКМ. 7. Разработка варианта технологического маршрута механической обработки детали Разработка технологического маршрута обработки детали Шток проводится на основании типового технологического процесса обработки шлицевого вала с учетом мелкосерийного типа производства. 7.1 Выбор обоснование способов обработки поверхностей заготовки На основании ...

0 комментариев