Навигация

Расчет стоимости оборудования и транспортных средств

6.3.1. Расчет стоимости оборудования и транспортных средств

Стоимость производственного и хозяйственного инвентаря 1-5 % от суммарной стоимости участка и оборудования, то есть она составляет -127366 руб. Стоимость оборудования и транспортных средств представлена в таблице 6.2.

Таблица 6.2.

Стоимость оборудования и транспортных средств

| Наименование оборудования | Цена, тыс. Руб | Олово | Затраты на | Всего | Амортизация | |

| Транспорт | Монтаж | |||||

| Многоцелевой 2204ВМФ4 | 2700 | 1 | 34 | 34 | 2768 | 276,8 |

| Сверлильный 2Н150 | 168 | 1 | 6 | 6 | 180 | 18 |

| Электрокар | 100 | 1 | 2 | 2 | 104 | 10,4 |

| Мостовой кран | 150 | 1 | 3 | 3 | 156 | 15,6 |

6.4. Расчет стоимости материалов

Стоимость одной заготовки равна – 297,67 руб., отсюда стоимость 4000 заготовок равна – 1190680 руб.

Стоимость отходов на одну деталь – 94,554 руб.

Стоимость отходов на 4000 деталей – 378216 руб.Стоимость материалов на годовую программу выпуска :

1190680-378216=812464 руб.

Затраты на вспомогательные материалы (2% от стоимости основных материалов) – 16249,3руб.

6.5. Расчет энергии всех типов

Расчет электроэнергии производится по формуле:

Э=Муст*Фдо*Кз*Коб/Кп*Км,

Где Муст – установочная мощность оборудования = 35 квт

Кз – коэффициент загрузки оборудования = 0,628

Коб - коэффициент работы оборудования = 1,12

Кп - коэффициент, учитывающий потери в электроцепях = 0,9

Км – коэффициент КПД потери мотора = 0,85

Э=35*4029*0,628*1,12/0,9*0,85=129652,7 квт/ч Стоимость 1 квт/ч=1,3 руб, тогда стоимость электроэнергии равнаСэл=129652,7*1,3=168548,56 руб/год.

Расчет сжатого воздуха производится по формуле:

Ссж=Q*Hсж*Ст,

Где Q – объем сжатого воздуха на единицу оборудования в годНсж – кол-во оборудования, потребляющего сжатый воздух

Ст – стоимость 1 м3 сжатого воздуха

Расход сжатого воздуха на 1 зажимное приспособление – 0,012 м3/час на 1 станок

Q=(0,012+1)*4029=4077 м3

Нсж=2

Ссж=4077*2*0,15=1223,1 руб.

Вода на производственные цели.

Годовой расход воды определяется по формуле:

Qв=Qст*n*d*Hохл/1000

Qст – расход воды на 1 станок в смену

N – число смен

D – число рабочих дней в году

Hохл – число станков, работающих с охлаждением

Qв = 4*2*253*2/1000=4,048 м3

Стоимость 1 м3 воды 0,8 руб.

Qв=0,8*4,048=3,24 руб.

Итоговая стоимость энергии: SЭ= 169774,9 руб.

6.6. Расчет по труду и заработной платеФонд заработной платы вспомогательных рабочих считается из разряда и месячной ставки (Таблица 6.3.).

Фонд заработной платы специалистов и МОП (Таблица 6.4.).Таблица 6.4.

| Категории и должности | Число рабочих | Месячный оклад | Годовой фонд |

| Начальник цеха | 1 | 7900 | 94800 |

| Старший мастер | 1 | 6000 | 72000 |

| Мастер | 1 | 5900 | 70800 |

| Наладчик участка | 1 | 5900 | 70800 |

Сводная ведомость основных рабочих, работающих на участке:

Фрезеровщик – 1 чел.

Сверловщик – 2 чел.

По данным таблицы определяем средний тарифный разряд и средний тарифный коэффициент.

Р=S(Рi*p)/Pi

Kт=S(Рi*kri)/Po

Р – средний тарифный разрядКт – средний тарифный коэффициент

Рi – число рабочих по i-му разряду

Р – разряд рабочих

Ро – общее число рабочих

Kri – число рабочих смен i-ого тарифного коэффициента

Кт=2*3+1*4/3=3,33Фонд заработной платы основных рабочих определяется по формуле:

Фзп=Jст*Nу*Kт*Kпр

Jст – часовая тарифная ставка рабочего 1-го разряда

Nу – производственная программа

Кт – средний тарифный коэффициент

Кпр – коэффициент премий

Фзп=14,5*100205*3,33*1,6=7741437,5 руб.

Рассчитаем общий фонд заработной платы основных производственных рабочих на участке.Определение затрат на производство и себестоимость деталей. Затраты на производство определяются с помощью сметы.

Таблица 6.5.

Смета затрат на производство

| № | Элементы затрат | Сумма, рублей |

| 1 | Основные материалы за вычетом отходов | 812464 |

| 2 | Основная зарплата производственных рабочих | 7741437,5 |

| 3 | Дополнительная зарплата (10% от основной) | 774143,75 |

| 4 | Отчисления на социальное страхование (35,6%) | 2755951,8 |

| 5 | Расходы на содержание и эксплуатацию оборудования | 3882900 |

| 6 | Цеховые расходы | 6653318 |

| ИТОГО | 22620215,5 | |

Таблица 6.6.

Смета расходов на содержание и обслуживание оборудования

| № | Статьи расходов | Сумма, рублей |

| 1 | Материалы для технологических и производств. Целей | 764195 |

| 2 | Топливо и энергия всех видов | 169775 |

| 3 | Зарплата вспомогательных рабочих, включая отчисления на соц.страх. | 670448 |

| 4 | Текущий ремонт оборудования и средств (7% от первоначальной стоимости). | 180740 |

| 5 | Возмещение малоценного и быстроизнашивающегося оборудования (4,5% от стоимости оборудования). | 116190 |

| 6 | Амортизация оборудования. | 2169400 |

| ИТОГО | 4070748 | |

Таблица 6.7.

Статьи цеховых расходов

| № | Статьи расходов | Сумма, рублей |

| 1 | Содержание цехового персонала | 233280 |

| 2 | Содержание зданий и сооружений | 155520 |

| 3 | Текущий ремонт зданий и сооружений | 324430 |

| 4 | Прочие цеховые расходы | 249000 |

| ИТОГО | 962230 | |

Таблица 6.8.

Калькуляция деталей «Держатель»

| № | Статьи расходов | Сумма, рублей |

| 1 | Основные материалы за вычетом отходов | 812464 |

| 2 | Зарплата основных производственных рабочих | 860160 |

| 3 | Отчисления в соц.страх (35,6%) | 306217 |

| 4 | Расходы на содержание и эксплуатацию оборудования(50%) | 430080 |

| 5 | Цеховые расходы (250% от з/п основных рабочих) | 2150400 |

| ИТОГО | 4559321 | |

Таблица 6.9.

Технико-экономические показатели работы участка

| № | Показатели | Ед.изм. | Значения показателей |

| 1 | Трудоемкость производственной программы | П/час. | 100205 |

| 2 | Годовой выпуск деталей | Шт | 4000 |

| 3 | Цеховая себестоимость товарной продукции | Руб. | 22620216 |

| 4 | Списочное число рабочих | Чел. | 9 |

| 5 | Выработка на одного работающего | Руб. | 2513357 |

| 6 | Себестоимость одной детали | Руб. | 1139 |

Похожие работы

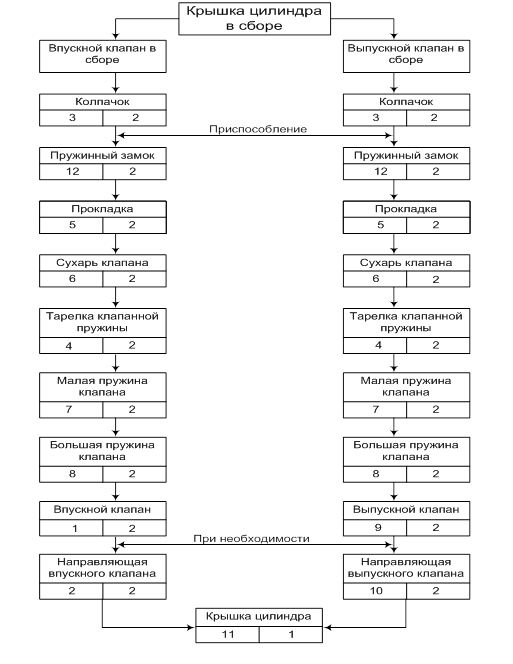

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев