Навигация

Расчет требуемой силы зажима и выбор силового механизма

3.1.3. Расчет требуемой силы зажима и выбор силового механизма

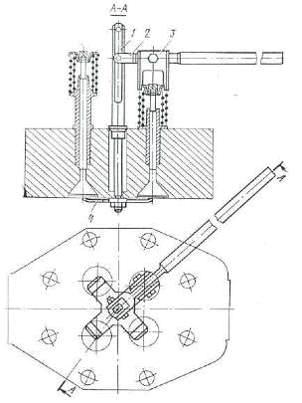

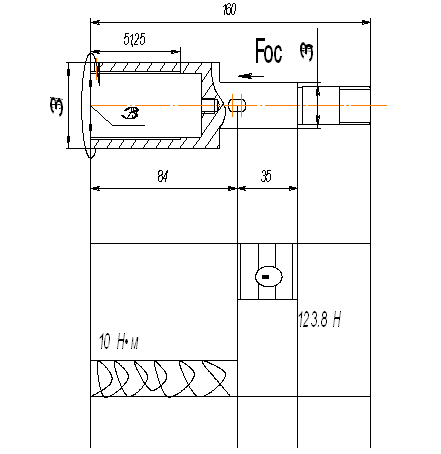

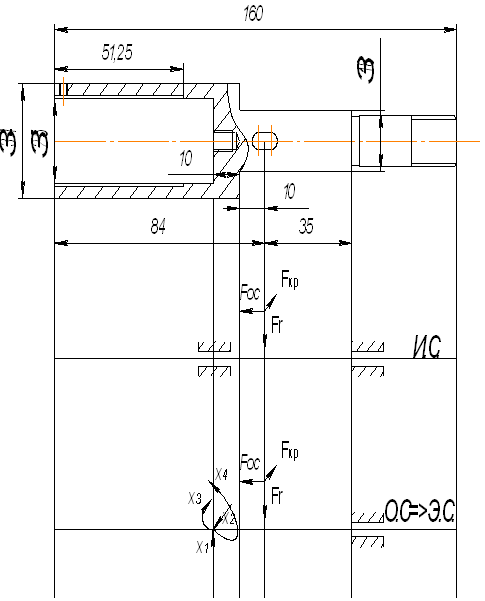

Деталь установлена на призмах и зажимается прихватом с силой W.

При сверлении и зенкеровании радиальных отверстий в заготовке крутящий момент поворачивает заготовку вокруг оси инструмента и приподнимает ее в призме. Сила W приложена к прихвату.

Крутящему моменту противодействует два момента трения, возникающие в местах касания детали с зажимными (прихватом) и установочными (призмой) элементами приспособления.

Сила зажима штока передается непосредственно через промежуточные звенья на зажимаемую деталь. Для обеспечения надежности зажима заготовки определяется коэффициент запаса:

Кз=Ко*К1*К2*К3*К4*К5*К6=1,5*1*1,2*1*1*1*1=1.8

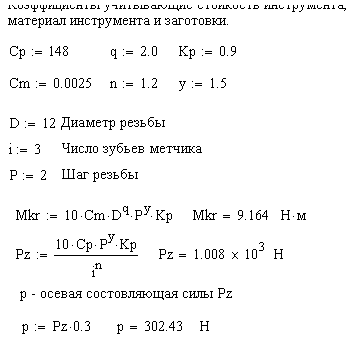

На систему действует крутящий момент Мкр и осевая сила Р0, которые требует силу зажима, определяемую по формуле:

W1=kmkp / R(f+f2/sin![]() ); W2=kpo/f1+f2/ sin

); W2=kpo/f1+f2/ sin![]()

W1=1,8*124,7/80(0,15+0,25/0,61)=958,3 Н

W2=1.8*1785.8/(0,15+0,25/0,61)=5740.1 H

За требующуюся силу зажима принимается большее значение W. Значит W=5740.1 H

Из условия равновесия заготовки уравнение моментов будет иметь вид:

Ql1-Wl2=0

Введя коэффициент надежности закрепления и решив это равенство относительно Q, получим:

Q=Wl2/l1=5740,1*110/100=4157 Н

Время срабатывания пневмоцилиндра:

![]()

Где lk-длина поршня по конструкции приспособления, lk=20 мм;

Do -диаметр воздухопровода, принимается по рекомендациям в зависимости от диаметра пневмоцилиндра, do=6 мм;

Vc-скорость перемещения сжатого воздуха =180 м/с.

![]()

Расчет приспособления на точность.

Цель расчета на точность заключается в определении требуемой точности изготовления приспособления по выбранному параметру и допусков деталей и элементов приспособлений.

Погрешность изготовления приспособления εпр по выбранному параметру будет составлять часть допуска выполняемого размера за вычетом всех других составляющих общей погрешности обработки, т.е.

![]()

Где Т=0,7 εб =0,505

Кт=1,1 εз =0,12

Кт1=0,83 εу =0,015

Кт2=0,6 εи =0,005

![]() /43мм

/43мм

Таким образом, погрешность приспособления в собранном виде по выбранному параметру будет εпр =0,258мм на длине 43мм.

Расчет на прочность слабого звена конструкции.

После расчета точности изготовления приспособления и силового расчета необходимо выбрать конструкционные материалы для деталей приспособления. Материалы для деталей приспособлений выбирают исходя из условий работы и эксплуатационных требований прочности, жесткости и надежности.

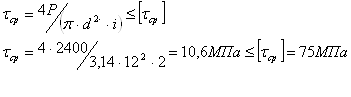

Проверочный расчет соединения (работа на срез):

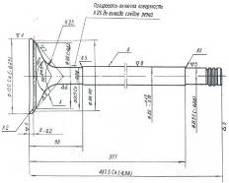

Расчет на изгиб оси:

![]()

Принимаем d=12 мм, что обеспечит более надежную работу оси в приспособлении.

3.2. Автоматизированное рабочее место

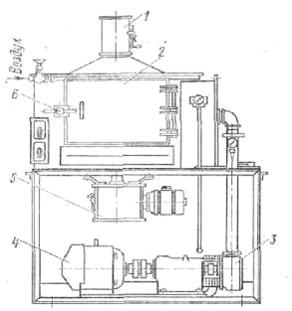

Для улучшения условий труда и увеличения производительности необходима автоматизация технологии листовой штамповки, при которой труд человека становится более эффективным, используется его интеллект, способность к суждению и нахождению прямого решения поставленных задач производства, а главное, автоматизация облегчает труд человека, создавая комфортные условия для работы.

Современное состояние и перспективы автоматизации штамповочного производства связаны с переходом от создания отдельных машин к автоматизированному комплексу.

Особенность штамповки мелких деталей, по сравнению с другими методами обработки, - незначительное машинное время, затрачиваемое на обработку одной заготовки.

У современных штамповочных прессов число ходов в минуту доходит до 1500 и более. Вспомогательными операциями являются: операции транспортировки, загрузки и выгрузки штучных заготовок в зону штампа. Именно они и определяют в основном производительность технологических процессов производства деталей методами штамповки, поэтому вопрос автоматизации процессов загрузки штучных заготовок в штамповочном производстве приобретают особо важное значение. Принципиальные идеи автоматизации загрузки, практические и конструктивные пути их воплощения зависят от характера производства, а также от характеристик обрабатываемых заготовок и связанных с ними параметрами средств автоматической загрузки. Общие тенденции развития средств автоматической загрузки имеют в каждом конкретном производстве свои специфические особенности.

В массовом производстве тенденции развития направлены на создание высокопроизводительных загрузочно-разгрузочных производств, преимущественно непрерывного действия, работающих по жесткой программе с высокой степенью надежности и стабильности работы.

В крупносерийном производстве тенденции развития направлены на создание загрузочных устройств, работающих по жесткой программе.

В серийном производстве детали, изготовленные листовой штамповкой, отличаются друг от друга габаритами, формой и выпускаются мелкими и крупными партиями. Это определяет необходимость применения различных конструкций, транспортирующих устройств с различными линейными и угловыми перемещениями, что достигается выбором или переналадкой механизмов, осуществляющих эти движения.

В серийном штамповочном производстве на одном прессе выполняется обычно несколько деталей (операции). В среднем за одним прессом закрепляется обычно до 20, что вызывает необходимость применение быстро переналаживаемых устройств.

Похожие работы

... детали узла. Завершающим этапом курсового проекта будет разработка технологической документации на восстановление рабочей фаски наплавкой и карты технологического процесса ремонта крышки цилиндра дизеля ПД-1М в объёме ТР-1. 1. Разработка технологического процесса ремонта цилиндрической крышки дизеля ПД-М Описание конструкции узла 1 - впускной клапан (ПД-1М-09-009, сталь Х9С2); 2 - ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... мин 7.5 Определение технических норм времени Расчет технических норм времени произведем только на ответственные операции. В результате проведенных исследований для синхронизации техпроцесса изготовления шестерни ведомой заднего моста было предложено применить сверло высокой стойкости и объединить операции притирки и контрольно-обкатную, что позволяет высвободить оборудование. На остальные ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев