Навигация

Методы контроля прочности сцепления покрытий

2. Методы контроля прочности сцепления покрытий.

Метод нанесения сетки царапин применяют для определения прочности сцепления покрытий, толщиной не более 20 мкм. На поверхности контролируемого покрытия стальным острием наносят 4-6 параллельных линий глубиной до основания металла на расстоянии от 2.0 до 3.0 мм друг от друга и 4-6 параллельных линий, перпендикулярных к ним.

Линии проводят в одном направлении. На контролируемой поверхности не должно наблюдаться отслаивания покрытия.

3.2 Контроль производства

Качество промышленной продукции – это совокупность ее свойств, определяющих способность этой продукции к успешной работе в эксплуатации с лучшими технико-экономическими показателями. Требования, которым должно удовлетворять качество той или иной продукции, устанавливаются государственными стандартами и техническими условиями.

Основным показателем качества технических изделий является их надежность, т.е. вероятность безотказной работы в течение определенного времени в заданных условиях эксплуатации.

Для повышения качества изделий на заводах проводятся мероприятия по совершенствованию их конструкции, технологии и организации производства, повышению квалификации рабочих. Наряду с этими и другими мероприятиями, непосредственно влияющими на качество изделий, важнейшее значение имеет совершенствование организации технического контроля за качеством – службы, дисциплинирующей производство.

В современных условиях работы промышленности отдел технического контроля (ОТК) завода является контролирующей организацией, главная обязанность которой состоит в предотвращении выпуска продукции, не соответствующей стандартам, нормалям, чертежам и техническим условиям.

Основное внимание ОТК должно быть уделено тщательному контролю и всестороннему испытанию готовой продукции предприятия, законченной продукцией основных цехов и наиболее ответственных операций, а также анализу вместе с цехами, отделами и лабораториями предприятия недостатков в изделиях, выявленных при их изготовлении, сборке, испытаниях и эксплуатации, и контролю за устранением этих недостатков.

Контроль в цехах покрытий может быть передан в ведение начальников этих цехов, с сохранением за ОТК, если это необходимо, выборочного или инспекционного контроля готовых деталей после покрытия.

В цехе гальванических и химических покрытий применяются следующие типы контроля:

1) предварительный осмотр деталей перед покрытием;

2) контроль за процессом покрытия;

3) контроль за качеством покрытия деталей;

4) контроль за состоянием оборудования, приборов и помещения.

Предварительному осмотру перед покрытием подвергаются только те детали, для которых это предусмотрено технологией контроля. Предварительный осмотр проводиться с профилактической целью для выявления поверхностных дефектов, не допускающих передачу деталей на покрытие. Осмотр деталей осуществляется с помощью лупы.

Если дефекты устранимы, детали передаются на исправление; если детали являются браком, они изолируются и оформляются в установленном порядке.

Производственные мастера систематически контролируют соответствие покрытий установленной технологии; при контроле проверяют обезжиривание деталей, их монтаж на подвесках, промывку перед покрытием, температуру ванн, плотность тока, напряжение, время выдержки деталей в ванне, промывку деталей после покрытия.

После прохождения всех установленных процессов детали поступают на контрольный пункт.

В некоторых случаях, когда это предусмотрено чертежом и технологией, размеры деталей проверяются до наложения покрытия для проверки сохранения этих размеров в пределах допусков после наложения покрытия. Размеры обычно контролируются у деталей 1-го – 2-го классов точности. Контроль осуществляется универсальным инструментом, с помощью приборов или предельными калибрами.

Состав ванн проверяется периодически по графику работниками химической лаборатории ЦЗЛ. ЦЗЛ периодически по графику проверяет все приборы цеха. Результаты всех проверок записываются в журналы.

ОТК в инспекционном порядке систематически контролирует своевременность и правильность проверок, выполняемых ЦЗЛ, и правильность записей в журналах. ОТК проверяет также чистоту и соблюдение правил эксплуатации оборудования, т.к. неудовлетворительное состояние ванн, вспомогательных принадлежностей и т.п. может привести к ухудшению качества продукции. О всех нарушениях установленного порядка и режимов ОТК сообщает начальнику цеха, требуя немедленного устранения недостатков.

Все виды производственных и контрольных процессов, составы ванн, их анализ и применяемые режимы в гальванических цехах должны соответствовать утвержденным инструкциям.

Оборудование и оснастка. В цехе гальванических покрытий организуется центральный контрольный пункт располагающийся вблизи склада деталей. Пункт оборудуется столами для контроллеров и стеллажами для раскладки деталей. Для хранения инструментов, приборов и реактивов предусматриваются шкафы.

Контрольно-измерительное оборудование состоит из комплекта универсального инструмента, комплекта эталонов, луп с десяти- и тридцати - кратным увеличением, набора реактивов, приборов для контроля толщины покрытий химическими методами, набора бюреток и приборов для определения толщины покрытия магнитным методом. Для счета крупных партий мелких деталей применяются счетные весы.

3.3 Техника безопасности и охрана труда

Цеха электрохимических покрытий являются неблагоприятными с точки зрения безопасности труда. Технология нанесения покрытий связана с применением и выделением веществ, вредных для здоровья человека.

1. Хромовые электролиты

1.1 Ванны хромирования должны быть оборудованы автоматическими регуляторами температуры, створчатыми крышками, заливочными приспособлениями.

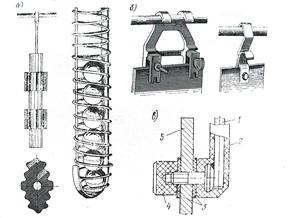

1.2 Уровень раствора в ванне хромирования при загрузке деталями должен быть на 150 – 200мм ниже краев ванн.

1.3 Местная вытяжная вентиляция на ваннах хромирования, работающих с подогревом, должна включаться одновременно с началом подогрева ванн, а выключаться после полного их охлаждения.

1.4 Работникам до начала работы с хромовыми электролитами по указанию врача необходимо смазывать слизистую оболочку носа вазелином, а кожу рук и лица – защитной пастой. При случайном попадании электролита на кожу лица и рук следует удалять его 5% - ным раствором гипосульфита с последующей промывкой холодной водой, а при попадании в глаз – 1% - ным раствором гипосульфита и проточной водой.

2. Требования к производственным зданиям и помещениям

2.1 Цехи и участки нанесения металлопокрытий, расположенные либо в отдельных зданиях, либо в зданиях с другими цехами и участками, следует сооружать из огнестойкого материала, размещать по отношению к жилым застройкам с подветренной стороны и на расстоянии, определяемом в соответствии с расчетом рассеивания вредных веществ, но не менее 50м от жилых застроек.

2.2 Полы помещений, в которых располагаются цеха и участки должны быть ровными. Подвалы, тоннели, колодцы, траншеи должны располагаться выше уровня грунтовых вод.

2.3 Все производственные помещения должны оборудоваться средствами пожаротушения и (в необходимых случаях) сигнализацией.

3. Вентиляция и отопление

3.1 Производственные помещения, в которых находятся цеха и участки металлопокрытий, должны быть оборудованы постоянно действующей общеобменной и местной приточно-вытяжной вентиляцией с разводкой притока в рабочую зону.

3.2 Минимальная кратность воздухообмена в помещениях должна быть не менее 5ч-1, а в помещениях для вспомогательного оборудования не менее 4ч-1. В помещениях для хранения и расфасовки химикатов необходимо предусматривать вытяжную вентиляцию.

3.3 Вытяжная вентиляция служит для удаления из помещения загрязненного воздуха, приточная - для подачи в помещение чистого воздуха.

3.4 Свежий воздух через неподвижные решетки, устанавливаемые в наружных стенах, поступает в камеры, где расположены калориферы. Калориферы предназначены для нагрева воздуха в зимнее время. Из камеры воздух распределяется по помещению при помощи центробежных вентиляторов по воздуховодам.

4. Освещение

4.1 Во всех цехах и на участках нанесения металлопокрытий освещенность рабочих поверхностей должна составлять ≥200лк, пола - ≥ 150лк.

4.2 Освещенность проходов должна составлять 25% от освещенности, создаваемой на рабочих местах светильниками общего освещения, но не менее 75лк – при люминесцентных лампах и 30лк – при лампах накаливания.

4.3 При работе внутри ванн и других емкостей необходимо применять переносные лампы напряжением ≤12В.

5. Водоснабжение и производственная канализация

5.1 Все помещения должны быть обеспечены водой для производственных и хозяйственных нужд и питья, а также для пожаротушения.

6. Требования к производственному оборудованию

6.1 Механизмы управления и обслуживания ванн следует располагать так, чтобы работники не подвергались воздействию высокой температуры и вредных газов.

6.2 Смотровые стекла производственного оборудования и приборов должны быть химически стойкими и защищены металлическими решетками.

6.3 Пульт управления конвейером должен располагаться в месте, удобном для наблюдения за работой всей транспортной линии. Остановка конвейера должна быть предусмотрена на каждом рабочем участке линии.

7. Транспортные и сливно – наливные работы

7.1 Бутыли с кислотами и жидкими щелочами на специальных тележках должны транспортировать два работника со скоростью ≤5км/ч.

7.2 При переливании кислот и щелочей должны применяться специальные приспособления из кислотостойких материалов.

7.3 Работники, транспортирующие химические вещества, обязаны пользоваться специальной одеждой и другими средствами индивидуальной защиты.

8.Санитарно-гигиеническая характеристика производства

8.1 Для обеспечения санитарно-гигиенических условий труда на производстве предусмотрены следующие санитарно-бытовые помещения: гардеробные, душевые, умывальные, курительные места, места для размещения полудушей; устройства питьевого водоснабжения, помещения для обогрева или охлаждения, обработки, хранения и выдачи спецодежды.

8.2 Санитарные правила устанавливают гигиенические требования к показателям микроклимата рабочих мест производственных помещений с учетом интенсивности энергозатрат работающих, времени выполнения работы, периодов года и содержат требования к методам измерения и контроля микроклиматических условий. Показатели микроклимата должны обеспечивать сохранение теплового баланса человека с окружающей средой и поддержание оптимального или допустимого теплового состояния организма.

9. Требования к применению средств индивидуальной защиты

9.1 Для защиты работников от опасных и вредных производственных факторов работодатель своевременно обеспечивает их специальными одеждой, обувью и другими средствами индивидуальной защиты.

9.2 Для снижения уровня шума на рабочих местах необходимо применять средства защиты органов слуха.

9.3 Работники должны быть обучены правилам пользования средствами индивидуальной защиты и способам проверки их исправности.

9.4 В цехе должны быть аптечки, укомплектованные необходимыми медикаментами и перевязочными материалами.

9.5 Все работники должны уметь оказывать первую помощь пострадавшим при отравлении и ожогах кислотой. Щелочью и другими химическими веществами.

10. Пожарная безопасность

10.1 Согласно НПБ 105-03 проектируемый гальванический цех относится к категории Д, степень огнестойкости – 4, предел огнестойкости основных строительных конструкций наружные стены – 0,25 ч; внутренние несущие – 0,25 ч.

10.2 Для предупреждения аварий, вызванных токами короткого замыкания, предусматривается устанавливать на распределительном щите автоматы, мгновенно отключающие участки электросети, на которых произошло короткое замыкание.

10.3 Основными методами профилактики являются также систематическая проверка сопротивления цепи, соединений, контактов, а также надежности изоляции не реже 1 раза в смену. Для сменного хранения промасленных тканей предусмотрены металлические ящики.

10.4 Для тушения пожаров в цехе применяется вода, химическая пена (огнетушитель ОХП-10 [не применять для тушения электрооборудования], ОП-10 [для тушения электрооборудования до 1000 В]), асбестовое покрывало, песок;

10.5 Для тушения пожара, возникшего в электролите, предусматривается устанавливать на распределительном щите автоматы, мгновенно отключающие участки электролита, на которых произошло

короткое замыкание. Кроме этих средств предусматриваются позывные сигналы для срочного вызова заводской пожарной охраны. Позывной сигнал подается нажатием на кнопку, предварительно разбив стекло.

11.Электробезопасность оборудования

В цехе находятся силовые электрические установки постоянного и переменного тока. Постоянный ток применяется для питания гальванических ванн, напряжение 6В, а переменный ток применяется при освещении ,а также для работы некоторого подъемно-транспортного оборудования: 110В, 220В. Наиболее опасным для человека является переменный ток частотой 50-60 Гц, силой тока 0.1А, напряжением свыше 250В. Все корпуса электрооборудования заземлены при помощи нулевого провода. При поражении электрическим током персонал цеха должен уметь оказывать помощь: устранить очаг поражения, отключить ток. При потере сознания пострадавшего необходимо вынести на свежий воздух, освободить от стесняющей одежды и, при необходимости, применить искусственное дыхание.

Статическое электричество и молниезащита: Для обеспечения безопасности людей и сохранности здания в проекте предусматриваются мероприятия по защите от статического электричества и молниезащита. Все металлические и электропроводные части технологического оборудования подлежат заземлению. Сопротивление заземляющего устройства, предназначенного для защиты от статического электричества допускается до 100 Ом.

Защита от разрядов атмосферного электричества — от прямых ударов молний — молниеотводы, состоящие из приемника, токоотвода, заземления. 3аземлению подлежит металлическая крыша, металлические провода заземляются перед вводом в здание.

4. Технологические расчеты

4.1 Расчет продолжительности основных операций

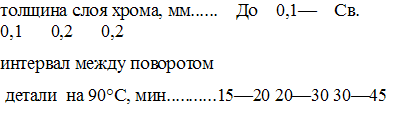

Исходные данные: толщина хрома при нанесении защитно-декоративных покрытий медь-никель-хром равна 1мкм.

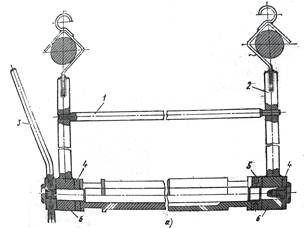

Хром наносится в универсальном электролите при плотности тока 15А/дм2. Ванна имеет две катодные штанги. На подвеску размером 500×600мм завешивается 48 деталей. Подвеска рамочного типа имеет 4 ряда, в каждом ряду по 6 деталей.

1. определяем площадь 3х деталей:

Sд= S1+S2+ S3 =1,186+0,307+0,1164=1,61 дм2

2. определяем единовременную загрузку деталей в ванну. Так как на одной подвеске размещается 24 детали, т.е. 8 раз по 3 детали. На двух подвесках находится 48 деталей, площадь которых равна

Y=16·Sд=16·1,61=25,76 дм2,

принимаем y=26дм2

3. рассчитываем время нанесения покрытия по формуле:

τ1=δγ60000/(сikВТ), (4.1)

где δ-толщина покрытия, мм; γ-плотность металла, г/см3; с-электрохимический эквивалент, г/(А·ч); ik-плотность тока, А/дм2; ВТ-выход по току.

τ1=7,0·0,001·60000/(15·0,323·15)=5,78мин;

τ2=4,2мин; продолжительность операции хромирования τ=10мин. τ2 – загрузка – выгрузка деталей.

4. число загрузок в год рассчитывается по формуле:

P=Sгод/f,(4.2)

где Ргод-годовая программа, м2; f-единовременная загрузка, м2.

P=5000/0,26=19231

4.2 Расчет расхода химических веществ

Гальванический цех является потребителем большого количества химикатов, металлов для анодов и вспомогательных материалов. Исходными данными для расчета расхода материалов являются нормы расхода, которые определяются на основании опытных и расчетных данных.

Нормы расхода должны быть технически и экономически обоснованными, соответствовать снижению удельных затрат материалов за счет внедрения более совершенной технологии и новых материалов.

Расчет норм расхода химикатов.

Норма расхода химикатов определяется по формуле:

Нх=К (А+В+С) с,(4.3)

где К-коэффициент, учитывающий тип оборудования; А-норма потерь электролита на вынос с деталями при выгрузке, г/м2; В-норма потерь при уносе электролита в вентиляционные каналы, г/м2; С-норма потерь электролита при фильтрации, корректировании и смене электролитов или растворов, г/м2; с-концентрация компонента, г/л.

Коэффициент К=1,8.

По степени сложности детали делятся на три группы: I-плоские детали и цилиндрические детали без резьбы; II-крепежные, рельефные и штампованные детали без плоскостей, в которых задерживается электролит; III-детали с глухими отверстиями, в которых задерживается электролит, а также детали, имеющие труднопромываемые участки.

Нормы потерь электролита при нанесении электрохимических и химических покрытий приведены в табл № 4.1.

Нормы потерь электролита (раствора)

Табл. № 4.1

| Электролит | Группа сложности | Норма потерь, мл/м2 | ||

| А | В | С | ||

| Цианидный и щелочной | I II III | 60 80 110 | 15 15 15 | 50 50 50 |

| Кислый | I II III | 60 80 110 | - - - | 65 65 65 |

Нх=1,8∙(60+15+50)∙300=67500мл

Расчет нормы расхода хромового ангидрида с учетом особенностей процесса хромирования для каждой толщины хромового покрытия производят по формуле:

Нх=(А+С)с+(Р+Вс)δ, (4.4)

где А-потери на унос составляют 0,125л/м2 для I группы сложности; В-потери при твердом и декоративном хромировании равны 0,05л/м2 на 1мкм; С=0,05л/м2; с-концентрация CrO3, равная 300г/л; δ-толщина хромового покрытия, мкм; Р-количество хромового ангидрида (г) для покрытия 1м2 при толщине 1мкм, равное 14г.

Нх=(0,125+0,05)∙300+(14+0,05∙300) ∙1=81,5мл

При нанесении покрытий в цианидных (меднение) электролитах происходит разложение цианида натрия (калия) электрическим током и углекислотой воздуха, что необходимо учитывать при расчете норм

Нх=(А+С)с+(D+Вс)δ, (4.5)

где А-потери на унос, равные 0,08л/м2; В=0,015л/м2; С=0,05л/м2; D-норма потерь на разложение цианида натрия, равная 2,92г/м2; с-концентрация NaCN,г/л; δ-толщина покрытия, мкм.

Подставляя численные значения в вышеприведенную формулу, получаем:

Нх=0,13с+(D+0,015c)δ,

Нх=0,13∙10,0+(2,92+0,015∙10,0)∙1,0=4,34мл

Расчет норм расхода химикатов на пуск нового оборудования производится по формуле:

Нх.п.=cVK/1000, (4.6)

где с-концентрация химиката в электролите (растворе), г/л; V-объем ванны, л; К-коэффициент заполнения ванн, равный 0,7-0,9.

Нх.п.=300∙550∙0,9/1000=148,5г

Расход химикатов на выполнение программы рассчитывается следующим образом:

Qх=НхδSгод/1000 (4.7)

Qх=67,5∙1,0∙5000/1000=337,5кг

Похожие работы

... – 9,0 Повышающие износостойкость пресс-форм, штампов и т.п…………………………9 – 60 Восстанавливающие изношенные размеры……………………………………………до 500 3. ОБЛАСТИ ПРИМЕНЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ. Электролитическое хромирование применяется для внешней отделки изделий, повышения износостойкости, для защиты от коррозии и в ряде других случаев. ...

... или большим 30 г/л и уменьшаться менее чем до 8 г/л. Тетрахроматный электролит. Электролит предназначен исключительно для получения защитно-декоративных покрытий. Он обладает высокой рассеивающей способностью. Выход хрома по току составляет >30 %. Основное преимущество электролита — возможность ведения хромирования при комнатной температуре (18—25 °С). Осадки получаются серыми, однако, будучи ...

... затем сушат в сушильном шкафу (t = 200С, = 10 мин). Технологическая карта восстановления гильзы цилиндра двигателя Д-240 представлена 8-ым листом графической части. 6. Охрана труда гильза цилиндр гальваномеханический восстановление 6.1 Меры безопасности при ремонте гильз ДВС Безопасность жизнедеятельности – это комплекс мероприятий по обеспечению по обеспечению безопасности жизненной ...

... , - форму и точность изготовления детали, ее материал, - твердость рабочих поверхностей, условия работы, вид и характер дефекта, - производственная возможность авторемонтного предприятия, - затраты на восстановление. При выборе оптимального способа восстановления первичного вала коробки передач руководствуемся тремя критериями: 1) применимости, 2) ...

0 комментариев