Навигация

Расход анодов

4.3 Расход анодов

Расчет норм расхода растворимых анодов.

Норма расхода растворимых анодов устанавливается на 1м2 поверхности покрытия при толщине слоя 1мкм с учетом неизбежных потерь и отходов по формуле:

На=1,06γ, (4.8)

где 1,06-коэффициент, который учитывает технологические потери на шламообразование, неиспользованные остатки и т.п. Масса покрытия площадью 1м2 и толщиной 1мкм численно равна плотности металла покрытия, поэтому вместо массы покрытия в формуле стоит величина γ.

На=1,06∙7,0=7,42

Годовой расход растворимых анодов

Qа=НаδSгод/1000 (4.9)

где δ-толщина покрытия, мкм; Sгод-поверхность покрываемая в год, м2.

Qа=7,42∙1,0∙5000/1000=37,1 кг

Расчет расхода нерастворимых анодов (растворов).

Норма расхода устанавливается с учетом технологических потерь на шламообразование и отходы, а также сменяемости толщины электродов.

Норму расхода подсчитывают по формуле:

На= Кс Кs d γ Tобр/ КобФв60∙10-3, (4.10)

где Кс-коэффициент сменяемости анодов (катодов) в год; Кs-коэффициент, учитывающий отношение анодной (катодной) поверхности ко второму электроду; d-толщина анода (катода) мм; γ - плотность материала анода (катода), г/см3; Tобр-время обработки, мин; Коб-коэффициент использования оборудования.

При твердом и декоративном хромировании Кс=1, а Кs=2.

На=1,0∙2,0∙100∙7,0∙5,8/0,93∙2624∙60∙10-3=55,5г/м2

Расчет норм расхода анодов на запуск оборудования.

Расход растворимых и нерастворимых анодов (катодов) определяют по формуле:

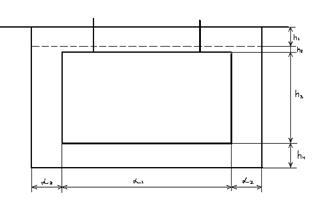

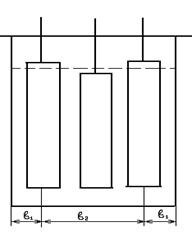

Ĥа=n K1 K2 Lвн Нвн γ d/1000, (4.11)

где K1-коэффициент, учитывающий суммарную ширину анодов по отношению к длине ванны, K1=0,6; K2-коэффициент, учитывающий отношение длины анодов к высоте ванны, K2=0,8; n-число анодных (катодных) штанг; Lвн, Нвн-длина и глубина ванны, см; d-толщина анода (катода), см; γ-плотность металла анода (катода), г/см3.

Ĥа=3∙0,6∙0,8∙80∙95∙7∙10/1000=766г/м2

Все данные по расчету расхода годовых количеств химикатов и анодов (катодов) сводятся в табл. № 4.2, 4.3.

Расчет годового расчета химикатов

Табл. № 4.2

| Операция | Компонент | Концентрация, г/л | Толщина покрытия, мкм | Нх, г/м2 | Sгод, м2 | Qх, кг |

| хромирование | Хромовый ангидрид | 300 | 1 | 81,5 | 5000 | 337,5 |

Расчет годового расхода анодов

Табл. № 4.3

| Операция | Толщина покрытия, мкм | На | Ĥа | Sгод, м2 | Qа, кг |

| г/м2 | |||||

| хромирование | 1 | 55,5 | 766 | 5000 | 37,1 |

4.4 Расход воды

Вода расходуется в основном на промывку деталей. Вода после промывки попадает в канализацию, поэтому целью промывки является не только удаление растворов с поверхности деталей, но и их минимальное попадание в сточные воды. Существует две схемы промывки: одноступенчатая и многоступенчатая. Одноступенчатая промывка применяется в тех случаях, когда растворы имеют низкую концентрацию или после какой-то операции не требуется тщательной промывки, например между химическим и электрохимическим обезжириванием, осветлением и пассивированием, между дополнительной активацией в цианидном растворе и нанесением покрытий в цианидном электролите и т.д. Многоступенчатую промывку применяют после химического или электрохимического обезжиривания, перед нанесением покрытий в кислых электролитах, после анодного окисления, электрохимического полирования, в других случаях.

Многоступенчатая промывка делится на прямоточную и противоточную. Методы промывки могут быть различными: погружной, струйный, комбинированный. При обработке деталей на подвесках, имеющих пазы, углубления и т.д. , а также при обработке деталей насыпью применяется погружной способ; при обработке деталей простой конфигурации – струйный; при обработке деталей сложной конфигурации без пазов и углублений и после обработки в трудносмываемых растворах – комбинированный.

Расход воды (л/м2) для любой промывки в соответствии с ГОСТ 9.305-84 определяется по формуле:

QNP=qNN√K°F, (4.12)

где q-удельный вынос электролита (раствора) из ванны поверхностью деталей; N-число ступеней (ванн) промывки; К°-критерий окончательной промывки деталей; F-промываемая поверхность загрузки ванн, м2/ч (соответствует производительности линии). Ориентировочный удельный вынос электролита (раствора) q приведен в табл. № 9.

Критерий окончательной промывки К°, показывающий во сколько раз следует снизить концентрацию основного компонента электролита (раствора), выносимого поверхностью деталей до предельно допустимых значений в последней ванне промывки, определяют по формуле:

К°=С0 /Сп, (4.13)

где С0-концентрация основного компонента в электролите, применяемом для операции, после которой производится промывка, г/л; Сп-предельно допустимая концентрация в воде после операции промывки, г/л.

К°=300/0,015=20000

QNP=0,233√140·20000=0,019л/м2

Значения предельно допустимых концентраций основных компонентов приведены в табл. № 4.5.

Перед промывкой имеется одна ванна улавливания, поэтому удельный расход воды уменьшают вводя коэффициент К1=0,4. ванны улавливания обязательны после хромирования. При струйной промывки коэффициент К2=0,5.

Расчетный расход воды увеличивают в 1,5раза на случай падения напора в водопроводной сети.

QNPрас=1,5·0,019=0,03л/м2

Удельный вынос электролита (раствора)

Табл. № 4.4

| Вид обработки | Удельный вынос, л/м2 | Время стекания, с |

| подвеска | 0,2 | 0,6 |

ПДК химических компонентов в воде

Табл. № 4.5

| Компонент или ион электролита (раствора) | Операция или характеристика электролита (раствора) перед промыкой | Сп, г/л |

| Сr6+ | Межоперационная промывка | 0,015 |

Данные по расчету расхода воды

Табл. №; 4.6

| Способ промывки | q, л/м2 | С0 | Сп | К° | К1 | К2 | F, м2/ч | QNp, л/м2 | 1,5QNp, л/м2 |

| г/л | |||||||||

| Много- ступенчатая | 0,2 | 300 | 0,015 | 20000 | 0,4 | 0,5 | 140 | 0,02 | 0,03 |

Похожие работы

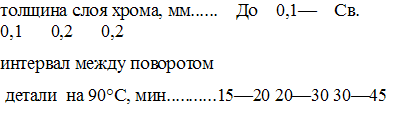

... – 9,0 Повышающие износостойкость пресс-форм, штампов и т.п…………………………9 – 60 Восстанавливающие изношенные размеры……………………………………………до 500 3. ОБЛАСТИ ПРИМЕНЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ. Электролитическое хромирование применяется для внешней отделки изделий, повышения износостойкости, для защиты от коррозии и в ряде других случаев. ...

... или большим 30 г/л и уменьшаться менее чем до 8 г/л. Тетрахроматный электролит. Электролит предназначен исключительно для получения защитно-декоративных покрытий. Он обладает высокой рассеивающей способностью. Выход хрома по току составляет >30 %. Основное преимущество электролита — возможность ведения хромирования при комнатной температуре (18—25 °С). Осадки получаются серыми, однако, будучи ...

... затем сушат в сушильном шкафу (t = 200С, = 10 мин). Технологическая карта восстановления гильзы цилиндра двигателя Д-240 представлена 8-ым листом графической части. 6. Охрана труда гильза цилиндр гальваномеханический восстановление 6.1 Меры безопасности при ремонте гильз ДВС Безопасность жизнедеятельности – это комплекс мероприятий по обеспечению по обеспечению безопасности жизненной ...

... , - форму и точность изготовления детали, ее материал, - твердость рабочих поверхностей, условия работы, вид и характер дефекта, - производственная возможность авторемонтного предприятия, - затраты на восстановление. При выборе оптимального способа восстановления первичного вала коробки передач руководствуемся тремя критериями: 1) применимости, 2) ...

0 комментариев