Навигация

Краткое описание устройства и принцип его работы

3.2 Краткое описание устройства и принцип его работы

Предлагаемое устройство для слива масла из силовых агрегатов транспортных средств приведено на рисунке 3.3. Устройство применяется при выполнении смазочно-заправочных операций первого и второго технического обслуживания, сезонного технического обслуживания, а так же при текущем и капитальном ремонте силовых агрегатов транспортных средств.

Рисунок 3.3 – Схема мобильного устройства для слива масла из узлов и агрегатов.

Устройство состоит из сливной воронки 1, поворотной трапеции, подвижной тележки 10, направляющего желоба 11 и накопительного бака 12.

Устройство содержит сливную воронку 1, с которой соединен сливной гибкий шланг 5. Воронка состоит из флянца соосно приваренного к трубе, внутри которого установлен вороток 4. Вороток имеет на торце квадратный профиль, на который устанавливается насадка 2, под размер соответствующей сливной пробки агрегата. Звено 3 при помощи шарниров соединено с наружными концами подвижных штоков 6 направляющего механизма, установленных с возможностью продольного перемещения в наружных обоймах 7. Внутренние концы обойм при помощи шарниров соединены с втулкой 8 опоры, установленной с возможностью поворота в горизонтальной плоскости на пальце 9, закрепленном на подвижной тележке 10. Тележка 10 передвигается вдоль направляющего желоба 4 на роликах. Желоб состоит из швеллера и приваренных к нему уголков, монтируется в стенку ямы под наклоном в сторону накопительного бака и заливается бетоном. Желоб с помощью трубопровода сообщается с накопительным баком 12. Накопительный бак, углубленный в землю, устанавливается на улице. Одна из обойм соединена с поворотной втулкой при помощи прижимного механизма, который выполнен в виде пружины.

Технические характеристики устройства

1. Максимальная высота подъема воронки - 600 мм.

2. Максимальный вылет устройства - 1150 мм.

3. Угол поворота трапеции - 180 град.

4. Угол наклона воронки во фронтальной плоскости ± 30 град.

5. Минимальный диаметр проходного сечения маслопровода - 26 мм.

6. Емкость накопительного бака - 1000 л.

Данное устройство может использоваться как для слива отработанного масла, так и для промывки агрегатов транспортных средств и гидросистемы.

Принцип работы мобильного устройства для слива масла (см. ЭМ ДП.03.017.000.Д6).

При необходимости слива масла из агрегата транспортного средства автомобиль устанавливается на смотровую канаву. Выполнив все подготовительные работы, слесарь подбирает насадку под сливную пробку обслуживаемого агрегата, извлекает устройство из ниши направляющего желоба, перекатывает тележку к обслуживаемому агрегату, ставит насадку на вороток, незначительно ослабляет затяжку фиксирующих устройств и подводит воронку к сливной пробке, соединив насадку со сливной пробкой, фиксирует положение трапеции, одновременно удерживая воронку в исходном положении, дотягивает гайки фиксирующего устройства, отвинчивает воротком сливную пробку, опускает вороток до упора стопорного кольца воротка. Масло через сливное отверстие агрегата поступает в воронку под действием силы тяжести, далее по гибкому шлангу через поворотную стойку попадает в направляющий желоб, далее по желобу масло поступает в накопительный бак. После прекращения поступления масла в сливную воронку, слесарь с помощью воротка завинчивает сливную пробку, ослабляет фиксирующее устройство и убирает поворотную трапецию в нишу желоба, если отсутствует необходимость слива масла из других агрегатов автомобиля.

Преимуществом данного устройства является то, что обеспечивается возможность передвижения сливного устройства вдоль смотровой канавы с помощью подвижной тележки. За счет шарового шарнира в соединении воронки и поворотной трапеции имеется возможность отвинчивания сливных пробок оси, которых находятся под углом к горизонтальной и вертикальной плоскости, устройство занимает мало места, достаточно простое в эксплуатации и обслуживании.

3.4 Расчет конструкторской разработки

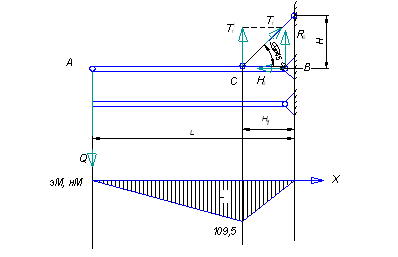

Рассчитываем на прочность наиболее нагруженные части и соединения, для определения надежности и работоспособности конструкции в целом. Принимаем, что трапеция находится в горизонтальном положении, и на неё действует сила Q = 100 H, с учетом неравномерно распределенной массы поворотного устройства 6,1 кг. В таком случае её можно заменить неподвижной балкой. Расчет ведем в наихудшем положении устройства, которое показано на рисунке 3.4

Рисунок 3.4 – Схема действия сил на устройство, эпюры моментов

Т1` = Т1 sin α, (3.1)

тогда

Т1 = Т1`/ sin α. (3.2)

Для нахождения составляющей Т1` составляем уравнение моментов относительно точки В.

Σ МВ = 0 (3.3)

Q L– T1`H1 = 0, (3.4)

где: Q – наибольший вес маслоуловителя, Q = 100 H;

Н1 – расстояние от ушка до оси крепления обоймы, Н1 = 0,15 м;

T1` – вертикальная составляющая реакции Т1;

T1 – реакция в пружине, Н;

L – максимальный вылет трапеции с маслоуловителем, L = 1,15 м.

T1` = Q l/ H1 (3.5)

T1` = 100×1,15 /0,15 = 766,7 Н.

Т1 = 766,7 / sin 45 = 1084,4 Н.

Для нахождения реакции RB в оси обоймы составляем уравнение моментов относительно точки C.

Σ МС = 0 (3.6)

Q(l – H1) + RB H1 = 0 (3.7)

RB = - Q(l – H1) / H1 (3.8)

RB = - 100×(1,15 – 0,15) / 0,15 = -666,7 Н.

0 комментариев