Навигация

Расчет ушка на отрыв и сдвиг

3.4.4 Расчет ушка на отрыв и сдвиг

Ушко находится в точке С (рисунок 3.4). Сначала рассчитаем ушко на отрыв. Необходимо выполнение условия:

![]() (3.24)

(3.24)

где [σ] – допускаемое напряжение, МПа, [σ] = 120 МПа;

F – площадь поперечного сечения ушка, м2.

Площадь поперечного сечения ушка найдем по формуле:

![]() (3.25)

(3.25)

где d – диаметр ушка, м2.

![]()

![]()

Условие на прочность выполняется.

Рассчитываем ушко на сдвиг. Необходимо выполнение условия:

![]() (3.26)

(3.26)

где![]() – допускаемое напряжение, МПа,

– допускаемое напряжение, МПа, ![]() = 60 МПа;

= 60 МПа;

F – площадь поперечного сечения ушка, м2.

Площадь поперечного сечения ушка найдем по формуле:

![]() (3.27)

(3.27)

где d – диаметр ушка, м2.

![]()

![]()

Условие на сдвиг выполняется.

3.4.5 Расчет оси обоймы на срез и смятие

Рассчитаем на срез оси обойм поворотной трапеции.

Расчет производим аналогично произведённому ранее расчету осей тележки.

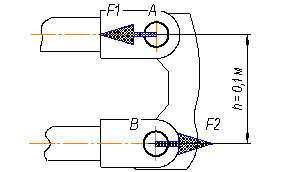

На рисунке 3.7 представлена схема расположения сил, действующих на оси.

Рисунок 3.7 - Схема сил, действующих на оси.

На оси действуют разнонаправленные перерезывающие силы F1 и F2, причем F1 = - F2.

Сила, действующая на верхнюю ось

F1 = ((Q / 2) · L1) / h,(3.28)

где, Q - приложенная к воронке сила, Н;

L1 – расстояние от точки приложения силы до центра оси, м;

h – расстояние между осями, м.

F1 = (( 100 / 2) · 0,986 ) / 0,1 = 493 Н

Напряжение среза определим по формуле

τср = F1 / F,

где, F – площадь опасного сечения, м

Так как ось имеет два опасных сечения, в знаменателе ставим две площади оси.

τср = 493 / 2 · 113 · 10-6 = 2,18 МПа

2,18 МПа < 60 МПа

Условие прочности на срез выполняется.

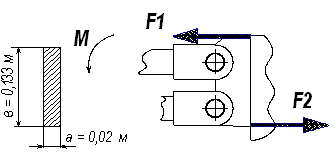

3.4.6 Расчет наиболее нагруженного сварного соединения пластина – втулка рисунок 3.8.

Рисунок 3.8 - Схема сил действующих в сварном соединении пластина – оси.

На данное стыковое соединение действует изгибающий момент М и силы F1и F2.

Так как шов стыковой условие прочности

![]() М / W+ F1/ F ≤

М / W+ F1/ F ≤![]() (3.29)

(3.29)

где М - изгибающий момент, Н м;

W – момент сопротивления шва, м3;

F1- продольная сила, Н;

F – площадь сечения свариваемого участка, м2;

![]() - максимально допустимое напряжение растяжения, МПа.

- максимально допустимое напряжение растяжения, МПа.

Момент сопротивления шва;

W = а · б3 / 16,(3.30)

где, а и б – соответственно толщина и ширина привариваемой пластины, м.

W = 0,02 · 0,1333 / 16 = 2,94 · 10-6 м3

Изгибающий момент М

М = 1,15 · 100 = 115 Н м

Продольная сила

F1 = М / в ,

F1 = 115 / 0,133 =865 Н

Площадь сечения свариваемого участка

F = 0,133 · 0,02 = 2660 · 10-6 м2

![]() 39,1 + 0,33 = 39,43 МПа

39,1 + 0,33 = 39,43 МПа

39,43 МПа ≤ 120 МПа

Условие прочности выполняется.

3.5 Технико - экономическая оценка конструкторской разработки

3.5.1 Расчет стоимости конструкции

Затраты на изготовление устройства для слива масла:

Ст = Сд + Сп + Сзп +Сн +Ср, (3.31)

где Сд– затраты на изготовление деталей на металлорежущих станках, руб.;

Сп – стоимость покупных материалов, руб.;

Сзп – затраты на заработную плату рабочим, занятым на сборке конструкции, руб.;

Сн – накладные расходы, руб.;

Ср– затраты на установку желоба и бака, руб.

Стоимость материалов необходимых на изготовление конструкции:

Ср = ∑ Qi Cкгi (3.32)

где Qi – масса какого-либо материала, требуемого для изготовления устройства, кг;

Скг – стоимость i-го материала за 1 кг, руб./ кг.

Ниже приведена таблица 3.1 стоимости материала необходимого для изготовления конструкции.

Таблица 3.1 - Стоимость материалов необходимых для изготовления устройства.

| Наименование материала | Стоимость материала за 1 кг, руб/кг. | Масса необходимого для изготовления материала, кг. | Цена приобретаемого материала, руб. |

| 1 | 2 | 3 | 4 |

| Круг 20 ГОСТ 7417-75 | 12,2 | 3,14 | 38,3 |

| Круг 70 ГОСТ 7417-75 | 12,4 | 0,5 | 6,2 |

| Круг 35 ГОСТ 7417-75 | 12,4 | 1,1 | 13,6 |

| Круг 45 ГОСТ 7417-75 | 12,4 | 3,2 | 39,7 |

| Круг 50 ГОСТ 7417-75 | 12,4 | 4,5 | 55,8 |

| Круг 25 ГОСТ 7417-75 | 12,2 | 0,8 | 9,8 |

| Труба 35×3,2 ГОСТ 2590-88 | 22,1 | 1,6 | 32,8 |

| Труба 30×3,2 ГОСТ 2590-88 | 22,1 | 4 | 88,4 |

| Полоса 7×20 ГОСТ 103- 76 | 24,2 | 1,1 | 26,6 |

| Лист 100×200 ГОСТ 3864-68 | 21,5 | 10,4 | 223,6 |

| Швеллер 6,5 П ГОСТ 8240-97 | 23,1 | 4,3 | 99,3 |

| Швеллер 36 ГОСТ 8561-89 | 24,5 | 116 | 2842 |

| Уголок 70×40 ГОСТ 535-88 | 14,2 | 22,1 | 622,0 |

| Уголок 25×25 ГОСТ 8509-93 | 12,1 | 12,6 | 275,1 |

| Уголок 25×16 ГОСТ 8510-86 | 14,5 | 8,9 | 203,7 |

| Электроды Э - 42 | 58,1 | 6,4 | 378,8 |

Ср=38,3+6,2+13,6+39,7+55,8+9,8+32,8+88,4+26,2+223,6+99,3+2842+622+ +275,1+203,7+378,8=4955,3 руб.

Затраты на изготовление деталей на металлорежущих станках:

Сд = Спол + Смз, (3.33)

где Спол– полная зарплата рабочих, занятых изготовлением деталей на станках, руб.;

Смз– стоимость материалов заготовок, руб.

Полная заработная плата состоит из основной, дополнительной заработной платы и заработной платы, начисленной по социальной строке.

Спол= Сосн+ Сдоп+ Ссоц, (3.34)

где Сосн– основная зарплата рабочих, руб.;

Сдоп – дополнительная зарплата рабочих, руб.;

Ссоц – начисление по соцстроке, руб.

Основная зарплата,

Сосн = П ∙ Тш.к .∙ С4 ∙ Кд, (3.35)

где Тш.к.– штучно - калькуляционное время, ч;

С4 – часовая тарифная ставка по среднему разряду, руб./ ч.

Кд – коэффициент, учитывающий доплаты к основной зарплате, (Кд= 1,025).

П – число деталей в партии

Значение Тш.к. находят по формуле:

Тш. к.= Тп/з + Тшт, (3.36)

где Тпз – подготовительно-заключительное время, ч;

Тшт – штучное время, ч;

Тш. к = 4,36 + 18,4 = 22,76 ч

Тогда основная зарплата, руб.

Сосн= 1∙ 22,76∙ 29,7 ∙ 1,025 = 692,8 руб.

Дополнительная зарплата, руб.

Сдоп.= 0,2 ∙ Сосн , (3.37)

где Сосн – основная зарплата, руб.

Сдоп= 0,2 ∙ 692,8 = 138,5 руб.

Полная заработная плата:

Спол= 692,8 + 138,5 + 72,2 = 903,6 руб.

Стоимость материалов заготовок

См.з.= m ∙ Ц, (3.38)

где Ц - средняя цена 1 кг заготовок, руб.;

m - общая масса заготовок, кг.

См.з.= 12,47 · 34,58 = 431,2 руб.

Тогда затраты на изготовление деталей на станках:

Сд = 903,6+ 431,2 = 1334,8руб.

Стоимость покупных изделий:

Сп = Сшл+Сх+ Сг+Сш+Сб+ Со + Ск+ С отв+ Стр+ Сшп + Сподш , (3.39)

где Сшл– стоимость шлангов, руб.;

Сх– стоимость хомутов, руб.;

Сг– стоимость гаек, руб.;

Сш– стоимость шайб, руб.;

Сб– стоимость болтов, руб.;

Со–стоимость осей, руб.;

Ск– стоимость колец, руб.;

Сотв– стоимость отводов, руб.;

Стр- стоимость тройника, руб.;

Сшп–стоимость шплинтов, руб.;

Сподш– стоимость подшипников, руб.

Сп = 115+60 +130+15+18+21+6+ 45+ 22 + 5 + 412 = 849 руб.

Заработная плата рабочим, занятым на сборке конструкции:

Сзп= Сосн + Сдоп + Ссоц. (3.40)

Основную зарплату рассчитаем по формуле:

Сосн = (Тсб / Рч ) / Сч· К, (3.41)

где Тсб – трудоемкость сборки, чел.-ч;

Сч – часовая тарифная ставка, руб./ч.;

К – коэффициент учитывающий доплаты;

Рч – количество человек занятых на сборке и установке конструкции, чел.

Сосн = (40 / 2) · 62,2 · 1,025 = 1271 руб.

Дополнительная заработная плата по формуле (3.37):

Сдоп= 0,2 ∙ 1271 = 254,2 руб.

Полная заработная плата (3.34):

Сзп = 1271 + 254,2 + 372,1 = 1897,3 руб.

Накладные расходы

Сн = (Сзп+Спол) R/ 100, (3.42)

где R – общепроизводственные накладные расходы, R= 17%.

Сн = ( 1897,3 + 993,2)∙17/100 = 491,4 руб.

Окончательно затраты на изготовление и установку устройства для слива масла:

Ст = 1334,8 + 849 + 1897,3+ 491,4 + 4955,3 = 9527,8 руб.

0 комментариев