Навигация

Определение сил резания

2.2 Определение сил резания

Силу резания Р принято раскладывать на составляющие направленные по осям координат станка Pz, Py, Px. При наружном продольном и поперечном точении, растачивание и отрезании эти составляющие вычисляются по следующей формуле

Px, y, z = 10*Cp*tx *sy *νn *Kp

где t, s, ν – глубина резания в мм, подача мм/об, скорость резания м/мин.

Постоянную Cp и показатели степени x, y и n выписываем из таблицы №22 книги «Справочник технолога - машиностроителя» том 2.

Поправочный коэффициент Кр представляет собой произведения ряда коэффициентов

Кр = Кмр Кφр Кγр Кλр Кrр

Значения этих коэффициентов находим так же в «Справочнике технолога - машиностроителя».

В нашем случае значение нужных нам величин равны:

t = 2 мм

s = 0,3 об/мин

ν = 160 м/мин

Кр = Кмр Кφр Кγр Кλр Кrр = 0,85*0,94*1,1*0,93=0,81

Для силы Pz:

Сp = 300

x = 1

y = 0.75

n = -0.15

Для силы Px:

Сp = 339

x = 1

y = 0.5

n = -0.15

Находим численное значение составляющих сил резания:

P z = 10*Cp*tx *sy *νn *Kp

P z = 10* 300*21*0,30,75*160(-0,15)*0.81= 920.15 Н.

P x = 10*Cp*tx *sy *νn *Kp

P x = 10*339*21*0,30,5*160(-0,15)*0.81 = 1404.94 Н.

2.3 Силовой расчет приспособления

Определение силы зажима в патроне(1 способ)

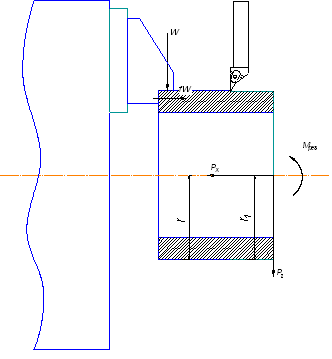

Составляем схему взаимодействия сил резания и сил зажима на деталь установленную в патроне.

Рис. 10 Схема для расчета сил зажима заготовки

Рассмотрим действие двух сил Px и Pz на обрабатываемую деталь, зажатую в трехкулачковом патроне станка; сила резания Pz создает момент

Мрез = Pz * r1

который стремится повернуть обрабатываемую деталь вокруг ее оси, а сила Px – переместить деталь вдоль её оси.

Суммарная сила зажима обрабатываемой детали тремя кулачками патрона

Wсум *f*r = K*Mрез =К*Pz*r1,

откуда

Wсум = К*Мрез/(f*r) = K*Pz*r1/(f*r),

где:

К=1.4-2.6 – коэффициент запаса

Мрез – момент от силы резания Pz

f – коэффициент трения между поверхностями детали и кулачков

r – радиус обрабатываемой части детали

r1 – радиус обработанной части детали

Тогда сила зажима деталей одним кулачком патрона

W = Wсум/z

где z – число кулачков патрона, z=3.

Находим численное значение силы зажима:

Wсум = K*Pz*r1/(f*r)

Wсум = 2*920,15*226/(0.06*230)= 30133

Величину Wсум проверяют на возможность продольного сдвига обрабатываемой детали силой Рх по формуле:

Wсум*f ≥K*Px

откуда

Wсум ≥K*Px/f

Проверим:

30133≥2*1404/0,06

30133≥46800

Так как так расчетная сила зажима оказалась меньше силы продолного сдвига силы Рх, окончательно выбираем суммарную силу зажима равную 46800 Н или силу в 15600 Н на один кулачек.

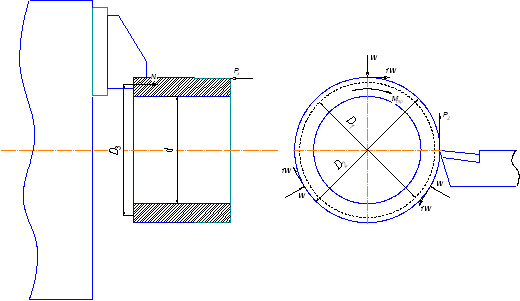

Определение силы зажима в патроне(2 способ)

Рис. 11 Схема для расчета сил зажима заготовки

![]()

![]()

![]()

Сумма моментов на плоскость торца детали относительно центра равна:

![]()

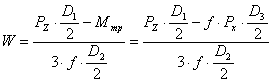

Отсюда сила зажима равна:

где: Pz – составляющая силы резания

Px – составляющая силы резания

D1 – обрабатываемый диаметр детали

D2 – обработанный диаметр детали

D3 – диаметр на который приложена сила реакции опоры

f – коэффициент трения

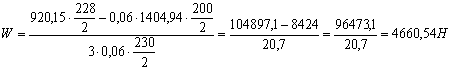

Pz = 920.15 Н, Px = 1404.94 Н, D1 = 228, D2 = 230, D3 = 200, f = 0,06

Суммарная сила зажима равна:

![]()

![]()

2.4 Расчет приспособления на точность

Определяем необходимую точность приспособления для размера

Æ206H14 (-0,115).

Погрешность базирования: εб = 0,01 мм

Погрешность закрепления: εз = 0 т.к. сила зажима действует перпендикулярно выдерживаемому размеру.

Погрешность установки фактическая:

εб = εб + εз = 0 + 0,01 = 0,01 мм

Суммарная погрешность обработки:

εс = εу + К ∙ ώ т.с. = 0,01 + 0,7 ∙ 0,07 = 0,059 ≈ 0,06 мм

Расчёт допустимой установки погрешности:

__________ ____________

[εу] = √Т2 - К2 ∙ ώ2тс = √0,12 + 0,72 ∙ 0,072 = 0,09 мм

εтс = 70 мкм, допуск полного радиального биения по ОНВ ГОСТ24642-81

0,01 ≤ 0,09

если εу ≤ [εу], то предлагаемая схема считается допустимой

Расчет суммарной погрешности:

___________ ______________

εпр = Т- √ εу 2 + К2 ∙ ώ2тс = 0,1- √0,01 2 + 0,72 ∙ 0,072 =0,1 - 0,043 = 0,057 ≈ 0,06 мм

Расчёт погрешности собранного приспособления:

Тс = εпрΣ - (εупс + εизн + εпер) = 0,06 - (0 + 0 + 0) = 0,06 мм

εупс = 0, погрешность установки приспособления

εизн = 0, т.к. установка заготовки производится без зазоров

εпер = 0, т.к. отсутствуют направляющие элементы режущего инструмента

Собранное приспособление удовлетворяет всем требования технического задания.

0 комментариев