Навигация

Охрана труда

6. Охрана труда

6.1 Классификация опасных и вредных производственных факторов при изготовлении детали «Корпус»

БЖД — система знаний, направленных на обеспечение безопасности в производственной и непроизводственной среде с учетом влияния человека на среду обитания. Наука о безопасности жизнедеятельности исследует мир опасностей, действующих в среде обитания человека, разрабатывает системы и методы защиты человека от опасностей. В современном понимании безопасность жизнедеятельности изучает опасности производственной, бытовой и городской среды, как в условиях повседневной жизни, так и при возникновении чрезвычайных ситуаций техногенного и природного происхождения.

Целью БЖД является достижение безаварийных ситуаций, предупреждение травматизма, сохранение здоровья человека, повышение работоспособности и качества труда.

Технологический процесс изготовления корпуса включает в себя следующие операции:

| Наименование операции | Оборудование | Инструмент | Приспособление |

| Отрезная | Hercules | Пила ленточная | Призматические тиски |

| Токарно-винторезная | 1М63 | Токарные резцы | 3-х кулачковый патрон |

| Токарная с ЧПУ | Monforts RNC 700 | Токарные резцы, фреза, свела, метчик | 3-х кулачковый патрон |

| Слесарная | Верстак слесарный Н2.007 | Надфиль, ПШМ ИП2020 | –– |

| Контрольная | Стол контролёра | –– | –– |

Согласно [__], опасные и вредные производственные факторы подразделяются по природе действия на следующие группы: физические, химические, биологические, психофизиологические.

При выполнении технологического процесса изготовления корпуса на работников действуют следующие опасные и вредные технологические факторы:

- физические

- открыто движущиеся, вращающиеся, выступающие части оборудования (станков, приспособлений, инструментов и т.д.);

- повышенный уровень шума и вибрации на рабочем месте;

- отходящая из зоны резания стружка всех видов;

- тепловые факторы (горячие предметы обрабатываемых деталей);

- острые кромки, заусенцы и шероховатость на поверхностях заготовок, инструментов и оборудования;

- недостаток естественного света;

- избыточная влажность при испарение СОЖ.

- химические

- пары и газы от смазывающе-охлаждающей жидкости (СОЖ); по характеру воздействия – раздражающие, проникают в организм человека через кожный покров и слизистые оболочки;

- психофизиологические

- физические перегрузки;

- нервно-психические перегрузки.

Вышеперечисленные опасные и вредные производственные факторы могут стать причинами профзаболеваний и несчастных случаев.

6.2 Разработка мероприятий по устранению опасных и вредных производственных факторовРассмотрим более подробно каждую из операций технологического процесса, связанные с ней ОВПФ и мероприятия по устранению данных ОВПФ.

Отрезная операция выполняется ленточной пилой. При работе за пилой рабочий должен строго соблюдать инструкцию по технике безопасности №180, во избежание травмирования или несчастного случая. Т.к. данный тип оборудования является универсальным, то он имеет весьма низкий уровень автоматизации процессов, поэтому автоматические средства защиты здесь не предусмотрены. Обеспечить безопасность при обработке, призваны оградительные щитки и ограждения.

Токарно-винторезная операция выполняется на одношпиндельном токарном станке 1М63, с использованием охлаждающей жидкости Велс 1М. В качестве инструмента используются 4-х и 3-х угольные пластины с держателями. Станки токарной группы составляют около 30% всего парка металлорежущих станков. При работе на токарных станках наиболее часто отмечаются случаи ранения рук, ног станочника ленточной сливной стружкой, образующейся при обработке вязких материалов. Наиболее эффективным средством предупреждения порезов ленточной стружкой является изменение ее формы в процессе резания путем завивания в винтовую спираль или дробления на отдельные элементы. Это осуществляется приданием передней поверхности резца криволинейной формы, а также устройством на передней поверхности резца постоянных или регулируемых порогов. Принцип дробления ленточной стружки состоит в следующем: стружка, скользящая по поверхности резца, попадая в канавку, повторяет ее форму (обтекает профиль канавки) и, отклоняемая канавкой, завивается в кольцо. Если кольцо не встречает какого-нибудь препятствия свободному движению, то стружка завивается в непрерывную спираль. При упоре завитка стружки в препятствие (деталь, резец и др.) она дробится на отдельные элементы.

Наиболее рационально для работы на универсальных станках использовать сборные резцы, оснащенные многогранными неперетачиваемыми пластинками с мелкоразмерными канавками, формируемыми при прессовании пластинок.

Следует иметь в виду, что при использовании средств дробления стружки в процессе резания элементы, разлетаясь на значительное расстояние, представляют собой определенную опасность для травмирования глаз. Поэтому использование средств защиты (защитные экраны, очки) являются обязательным и необходимым.

Токарные с ЧПУ операции выполняются на станке Monforts RNC 700. На данной операции производится обработка основных формообразующих поверхностей детали. Не смотря на то, что рабочая зона станка закрывается герметично дверью, и всё управление ведется с дистанционного пульта, расположенного на отдельной стойке, при работе на станках с ЧПУ следует соблюдать дополнительные меры безопасности в сравнении с универсальным оборудованием. Это связано со спецификой данного оборудования. Станки, работая в полуавтоматическом режиме, выполняют программу. Необходимо следить за тем режимом, в котором в данный момент находится оборудование во избежание старта работы станка в процессе наладки станка, что может повлечь за собой травмирование оператора или привести к несчастному случаю. Таким образом, к пульту станка допускается только заранее подготовленные операторы. На пульте управления станка расположены кнопки отключения питания механизмов станка, останова программы, сброса программы. Кнопка отключения питания продублирована на корпусе станка на противоположной стороне от пульта.

При наладке станка на работу необходимо уделять отдельное внимание правильному и надежному закреплению инструмента и детали в патроне станка. Зажим на станке осуществляется при помощи патрона с пневматическом приводом. Устройство данного механизма подобно обычному патрону, с той лишь разницей, что привод кулачков патрона приводится в движение рычажной системой штока. Контроль зажимного усилия производится при помощи пневмодатчика, который контролирует рабочее давлении в рабочей полости пневмоцилиндра и поддерживает его в первоначальном виде для обеспечения силы зажима патрона.

При организации работы на токарном станке Monforts RNC 700 к средствам защиты можно отнести автоматическую дверь станка, которая закрывается и тем самым ограничивает рабочую зону станка. В двери предусмотрено смотровое окошко, для контроля над процессом резания.

Стружка в процессе обработки выводится специальным конвейером, который складирует ее специальный приемник. Для хранения инструмента и специальной оснастки на участке предусмотрены специальные стеллажи и ячейки.

Поскольку данные станки с ЧПУ являются сложными машинами с большим количеством дополнительных узлов и агрегатов, то при начале работы со станком необходимо проверить все параметры работы станка, а именно: давление масла, давление воздуха, температуру подшипников шпинделя, параметры стойки с ЧПУ.

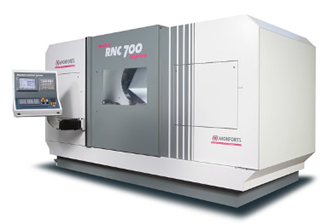

Рис. 20 Общий вид станка Monforts RNC 700

Чтобы устранить возникновение термического ОПФ в технологическом процессе предлагается в качестве смазочно-охлаждающей жидкости использовать пятипроцентный раствор «Велс-1» (ТУ 0258-017-00148843-2002), представляющий собой сбалансированную смесь минерального масла, эмульгаторов, ингибиторов коррозии, которые при смешении с водой образуют мелкодисперсную эмульсию, которая применяется во всех металлообрабатывающих станках.

Для устранения опасных и вредных производственных факторов на основных технологических операциях необходимо применять следующие меры безопасности:

- Оградительные устройства: кожухи, экраны (прозрачные и непрозрачные), коробки для вращающихся частей станка.

- Обеспечение надежного закрепления обрабатываемой детали и инструмента.

- Механизация транспортных и подъемно-транспортных средств и операций в цехе, применение электрокаров, конвейеров, тельферов и т.д.

- Герметизация и изоляция процессов с выделением газов, паров, пыли.

- Применение эффективных систем вентиляции рабочих мест.

Обеспечение всех рабочих специальной одеждой и средствами защиты от вредных воздействий.

Общецеховые мероприятия по устранению ОПФ и ВПФ на участке следующие:

- требуемое состояние воздуха в цехе обеспечивается приточно-вытяжной вентиляцией;

- для поддержания заданной температуры 20°С применяется система водяного отопления;

- при освещении производственного помещения используется совмещенное освещение, при котором естественное боковое освещение дополняется комбинированным искусственным освещением;

- защита тела рабочего обеспечивается применением средств индивидуальной защиты

- регулярность проведение инструктажей и бесед по технике безопасности с обслуживающим персоналом при использовании наглядной агитации, не реже чем 1 раз в 3 месяца.

0 комментариев