Навигация

Определение цикла работы механизма

2.1 Определение цикла работы механизма

Так как в предложенном механизме значение сил и скоростей повторяются через один оборот то, следовательно, цикл работы соответствует 1 обороту.

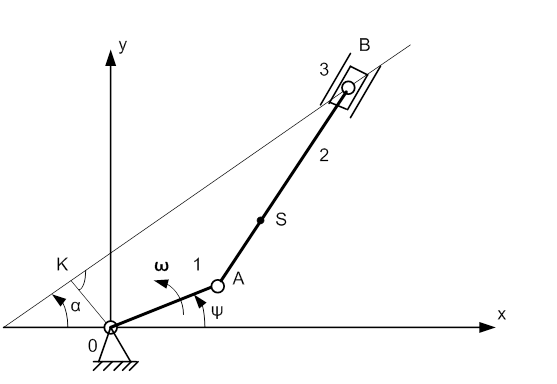

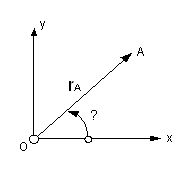

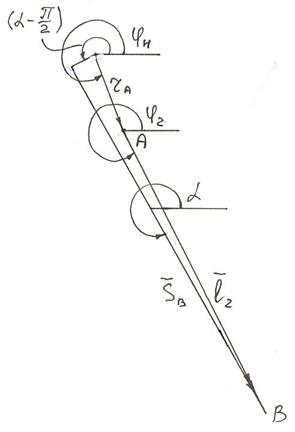

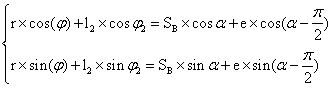

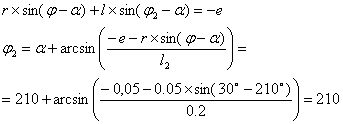

2.2 Построение положений звеньев механизма для 12 положений кривошипа

Выбираем чертёжную длину кривошипа

OA=OC=30 мм

Определяем масштабный коэффициент длин по формуле

![]() [м/мм]

[м/мм]

![]() (м/мм)

(м/мм)

Определяем чертёжную длину шатунов

![]() [мм]

[мм]

AB=CD=0,16/0,0013=120 мм

![]() мм

мм

Строим 12 положений механизма. В первом положении ![]() положение поршня

положение поршня ![]() наиболее удалено от точки О. В этом случае положение поршня

наиболее удалено от точки О. В этом случае положение поршня ![]() также наиболее удалено от точки О. Нумерацию проставляем по ходу вращения кривошипа.

также наиболее удалено от точки О. Нумерацию проставляем по ходу вращения кривошипа.

Измеряем на чертеже величину хода поршня

Н=![]() =

=![]() 60 мм

60 мм

2.3 Построение индикаторной диаграммы

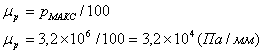

Определяем масштабный коэффициент давлений на индикаторной диаграмме. Принимаем на диаграмме ![]() =

=![]() =100 мм, тогда

=100 мм, тогда

Строим индикаторную диаграмму для каждого поршня в соответствии с циклограммой двигателя и, учитывая, что цикл соответствует 1 обороту кривошипа. Следовательно для поршня В соответствуют такты “всасывание” и “сжатие”, для поршня D –“расширение” и ”выпуск”.

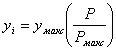

По оси абсцисс откладываем значения

![]()

По оси ординат откладываем

Составим таблицу для поршня В

Таблица 2.3.

| S/H | 0 | 0,025 | 0,05 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

|

| 0 | 1,5 | 3 | 6 | 12 | 18 | 24 | 30 | 36 | 42 | 48 | 54 | 60 |

|

| 0,01 | 0 | -0,01 | -0,01 | -0,01 | -0,01 | -0,01 | -0,01 | -0,01 | -0,01 | -0,01 | -0,01 | -0,01 |

|

| 1 | 0 | -1 | -1 | -1 | -1 | -1 | -1 | -1 | -1 | -1 | -1 | -1 |

|

| 0,29 | 0,23 | 0,2 | 0,16 | 0,1 | 0,06 | 0,04 | 0,03 | 0,014 | 0,007 | 0 | -0,005 | -0,01 |

|

| 29 | 23 | 20 | 16 | 10 | 6 | 4 | 3 | 1,4 | 1 | 0 | -0,5 | -1 |

Составим таблицу для поршня D

Таблица 2.4.

| S/H | 0 | 0,025 | 0,05 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

|

| 0 | 1,5 | 3 | 6 | 12 | 18 | 24 | 30 | 36 | 42 | 48 | 54 | 60 |

|

| 0,29 | 1 | 0,9 | 0,7 | 0,5 | 0,36 | 0,29 | 0,24 | 0,19 | 0,17 | 0,14 | 0,12 | 0,05 |

|

| 29 | 100 | 90 | 70 | 50 | 36 | 29 | 24 | 19 | 17 | 14 | 12 | 5 |

|

| 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,05 |

|

| 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 5 |

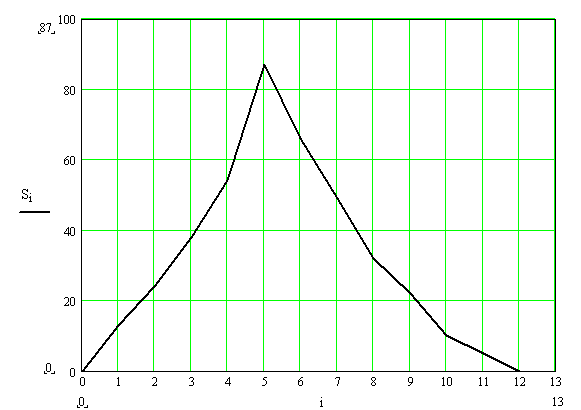

Используя данные таблиц, построим 2 индикаторные диаграммы. На оси абсцисс откладываем величину S (перемещение поршня), по оси ординат величину Y (давление газа).

Похожие работы

... механизма для обеспечения эффективного перехода на различные способы транспортирования в зависимости от свойств материала и выполняемой технологической операции. Разработке методов кинематического анализа механизмов транспортирования ткани швейных машин и соответствующего этой задаче алгоритмического и программного обеспечения посвящены работы. [67],[71],[72]. В работе Ю.Ю.Щербаня и В.А.Горобца ...

... B[44] = 220.000 TETA[44] = 0.0 R[45] = 52.000 B[45] = 220.000 TETA[45] = 0.0 R[46] = 52.000 B[46] = 360.000 TETA[46] = 0.0 6. Силовое исследование рычажного механизма. 6.1 Задачи силового исследования. При силовом исследовании решаются следующие задачи Определение сил действующих на звенья механизма. Определение реакций в кинематических ...

... 8-Планетарный механизм Исходные данные: n1=1570об/мин; n5=140об/мин; m=4мм; z4=15; z5=26. В данной задаче необходимо определить число зубьев 1,2,3 планетарной ступени механизма. Подобрать число сателлитов. 2.1.2 Определяем число зубьев планетарной ступени (1) (2) (3) (4) 2.1.3 Условие соосности (5) (6) Подставляем выражение (6) в передаточное отношение первого ...

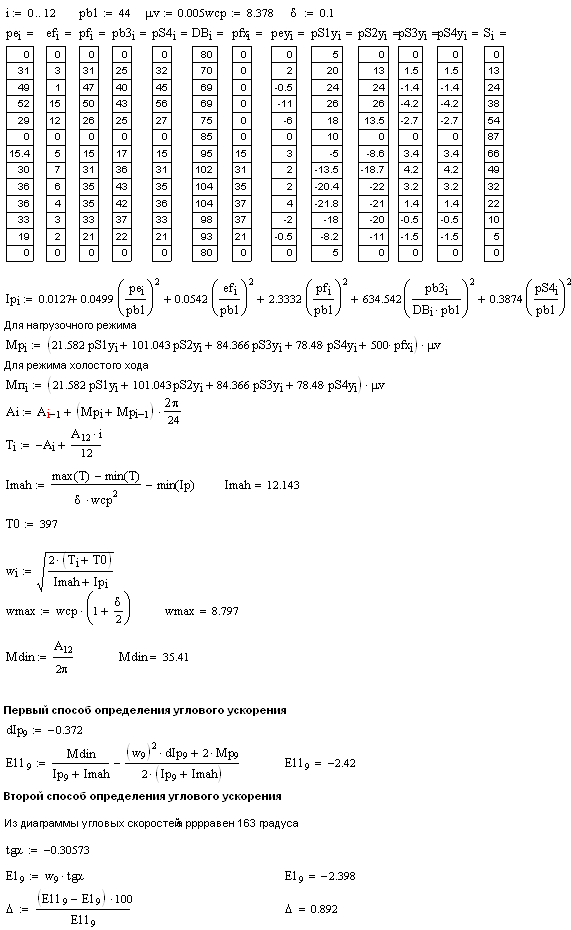

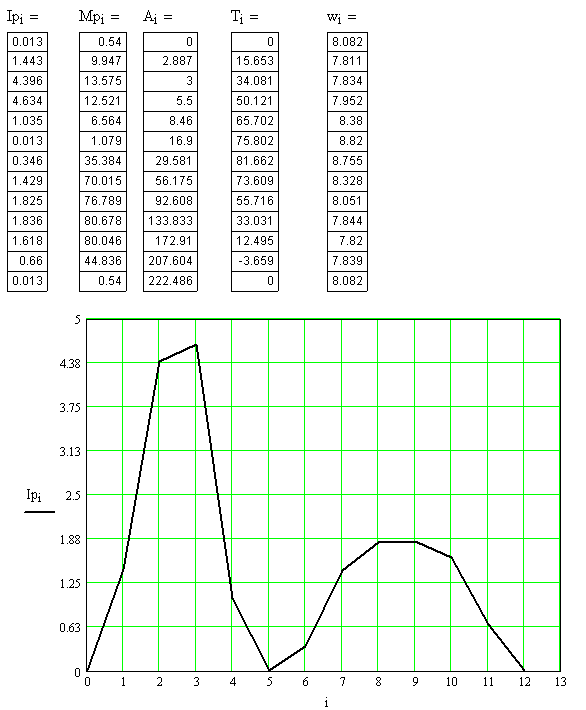

... : Массы звеньев: Моменты инерции звеньев: После подстановки значений рассчитанных величин получим следующую формулу: 2.4.4 Расчет приведенных моментов сил На входное звено крышкоделательной машины при рабочем ходе действует сила полезного сопротивления P n.с.=500 H. Величину приведенного момента сил сопротивления определяем по формуле: Определим ...

0 комментариев