Навигация

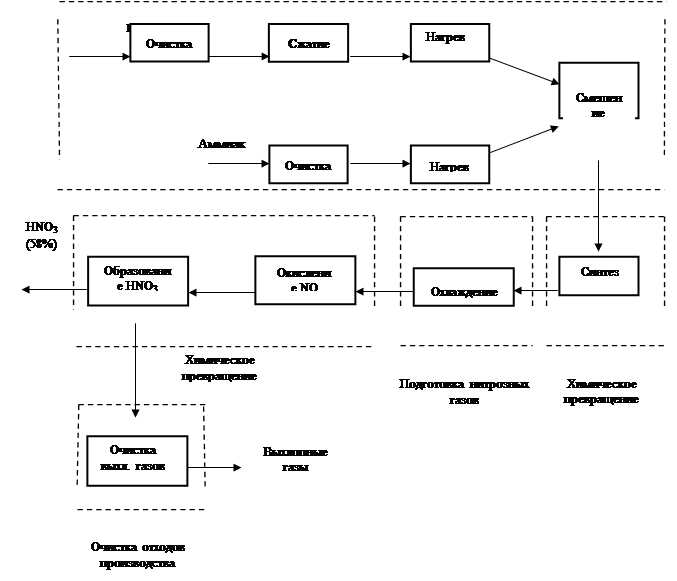

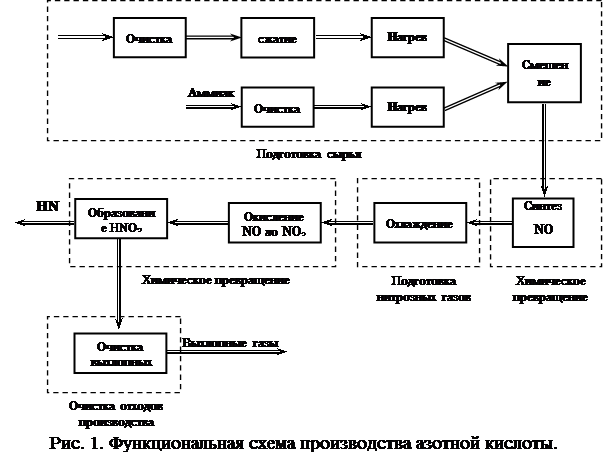

Описание технологической схемы узла

1.4 Описание технологической схемы узла

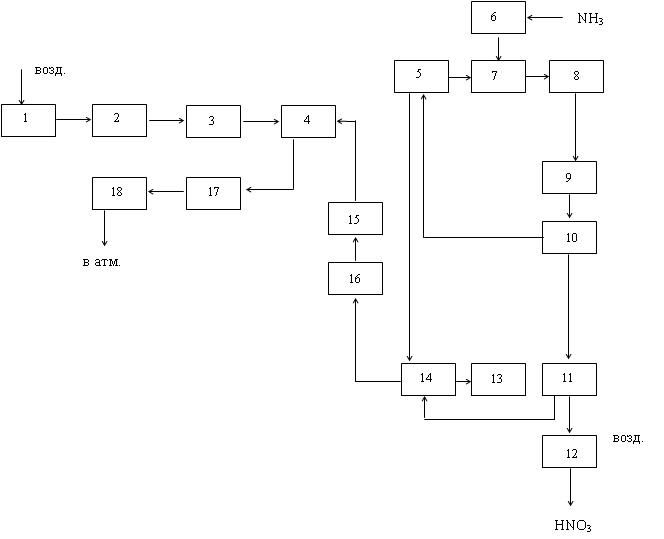

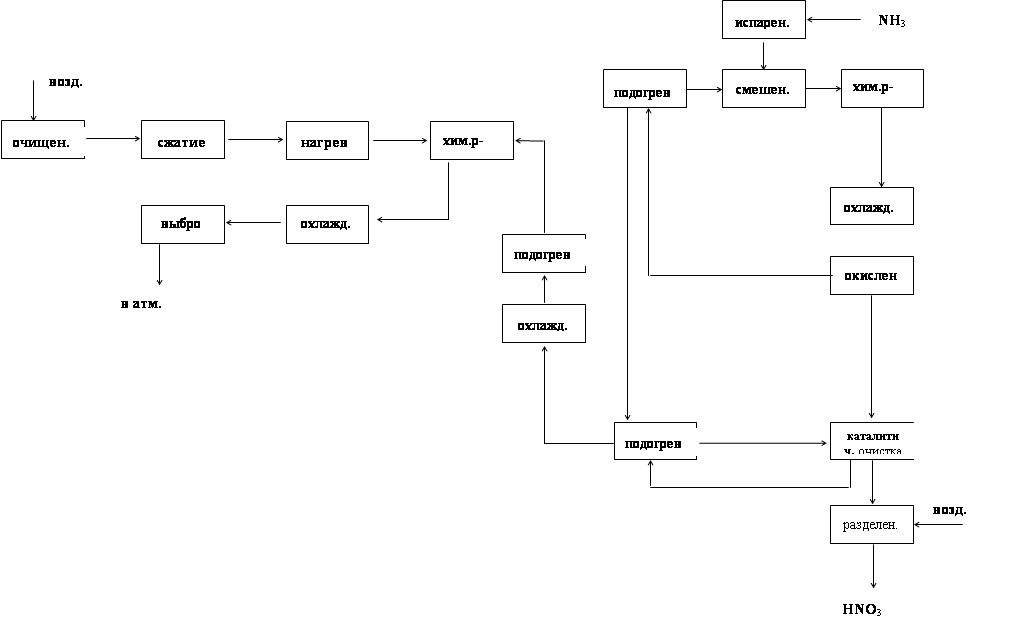

Для окисления аммиака используется кислород воздуха, забираемый непосредственно около отделения из атмосферы через агрегатные воздухозаборные трубы высотой 25 м и диаметром 820х3 мм.

Для очистки воздуха от механических загрязнений предусмотрен аппарат (ОВ) в котором расположен суконный фильтр. Суконный фильтр выполнен в виде рукавов, закрепленных на раме в количестве 89 шт. После очистки воздух по трубопроводу направляется на всас газодувки (ГД), входящей в состав агрегата.

Предварительная очистка аммиака от механических примесей и масла, перед поступлением его в газодувку, осуществляется на матерчатых фильтрах (Ф). Каждый фильтр состоит из 15-ти фильтрующих секций, заключенных в общий корпус. Фильтрующим материалом служит хлопчатобумажная замша.

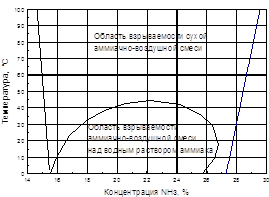

После фильтров аммиак поступает в общий коллектор, от которого имеются отводы к смесителям агрегата, где он смешивается с воздухом.Из газодувки (ГД) аммиачно-воздушная смесь поступает в подогреватель АВС (ПА), где подогревается до температуры 60 ÷ 700С за счет тепла нитрозных газов, выходящих из котлов-утилизаторов (КУ).

После подогревателя (ПА) аммиачно-воздушная смесь поступает в контактный аппарат (КА). Контактный аппарат состоит из двух частей: верхняя часть с картонным фильтром и нижняя часть с двухступенчатым катализатором.

Верхняя часть контактного аппарата с фильтром служит для тонкой очистки аммиачно-воздушной смеси от механических примесей. Картонный фильтр состоит из пяти фильтровальных пакетов, каждый пакет собран из 56 картонных колец в жестком каркасе.

Для равномерной подачи АВС на катализатор, после фильтров установлена газораспределительная решетка.

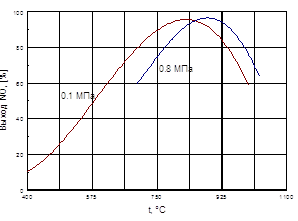

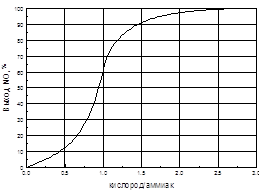

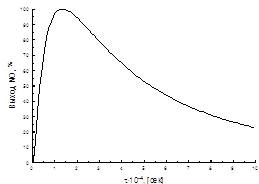

Аммиачно-воздушная смесь, проходя сверху вниз в контактном аппарате, поступает на платиноидную сетку и слой неплатинового катализатора КН-2, где при температуре не более 8250С происходит окисление аммиака.

Выход оксидов азота от количества окисляемого аммиака не должен быть ниже 96%. В случае снижения степени конверсии ниже 96%, катализаторная сетка подлежит регенерации. Срок службы катализаторной сетки 7200 часов. Срок службы неплатинового катализатора не более 6 лет.

Нижняя часть аппарата футерована внутри огнеупорным кирпичом.

Образующиеся при окислении аммиака нитрозные газы, содержащие 10÷11% оксидов азота, поступают после контактного аппарата в котел-утилизатор (КУ), который расположен непосредственно под контактным аппаратом.

Питание котла-утилизатора производится деаэрированной водой. Поток нитрозных газов с температурой не более 8250С в котле-утилизаторе отдает свое тепло деаэрированной воде, при этом получается перегретый пар с температурой не более 4500С и давлением не более 3,9 МПа (39 кгс/см2).

Нитрозные газы из двух агрегатных котлов-утилизаторов с температурой 140 ÷2100С направляются в подогреватель АВС, где охлаждаются до температуры 100 ÷ 1100С и далее поступают в газовые холодильники-промыватели (ХП).

В газовых холодильниках-промывателях происходит дальнейшее охлаждение нитрозного газа оборотной водой до температуры 45 ÷ 600С и частичная конденсация водяных паров с образованием азотной кислоты с концентрацией 10÷15% (конденсат азотной кислоты - КАК). КАК самотеком поступает в баки отстойники и далее в буферные баки . Из буферного бака часть КАК насосами подается на верхние тарелки холодильников-промывателей (ХП) для промывки нитрозного газа от аммонийных солей, образующихся при проскоках аммиака через катализаторные сетки. Основная часть КАК перекачивается в бак кислого конденсата , где смешивается с паровым конденсатом и обессоленной водой, откуда насосами через холодильники подается на 40-ю тарелку абсорбционных колонн.

При необходимости, КАК из буферного бака насосами может подаваться на 8, 10 и 15 тарелки абсорбционных колонн для переработки.

В газовых холодильниках-промывателях протекают следующие реакции:

2NO + О2 = 2NO2 + 212,7 кДж

2NO2 = N2О4 + 56,9 кДж

N2О4 + Н2О = НNO3 + НNO2 + 74,8 кДж

НNO3 + NH3 = NH4NO3 + 148,6 кДж

НNO2 + NH3 = NH4NO2 + 121,9 кДж

Из цеха водоподготовки химочищенная вода поступает в отделение I и подается на деаэрацию. Химочищенная вода может подаваться на деаэрацию напрямую или через подогреватель (ПВ), где подогревается "сепаратом".

После подогревателя, или пройдя напрямую (по байпасу), ХОВ поступает на верхнюю распределительную тарелку деаэрационной колонны (ДК). Проходя последовательно ситчатые тарелки в колонне, вода подогревается паром вторичного вскипания давлением 0,05 МПа, вводимым непосредственно в химочищенную воду в нижнюю часть колонны и деаэрируется.

Растворенные в воде кислород и диоксид углерода (углекислый газ) выделяются из нее и вместе с частью пара направляются в конденсатор, где пар конденсируется и конденсат стекает в баки, а газы уходят в атмосферу.

Деаэрированная и подогретая вода из деаэрационной колонны стекает в деаэраторный бак (ДБ), куда также подается паровой конденсат. В деаэраторном баке смесь химочищенной воды и парового конденсата подвергается повторной деаэрации через барботажное устройство, острым паром давлением 0,8 ÷ 1,3 МПа (8 ÷13 кгс/см2) (МС-П2), поступающим из цехового коллектора перегретого пара. После деаэрации питательная вода с температурой 102 ÷ 104 0С поступает на всас насосов (НП) и подается по двум коллекторам питательной воды в агрегатный подогреватель (ППВ), установленный перед котлами-утилизаторами. В подогревателе питательная вода подогревается паром до температуры не менее 1300С и через фильтры и дроссельные шайбы поступает в котел-утилизатор (КУ) с давлением МПа (40 ÷ 74 кгс/см2).

В котле-утилизаторе прямоточного типа питательная вода проходит экономайзеры первой и второй ступени, пароиспарительный пакет. В пароиспарительном пакете образуется пароводяная эмульсия с объемной концентрацией пара 75÷88%.

Пароводяная эмульсия из пароиспарительного пакета направляется в два параллельно расположенных сепаратора пленочного типа, где производится осушка пара. Сухой насыщенный пар направляется в пароперегреватель котла-утилизатора, где он перегревается до температуры не более 4500С и выдается в общий коллектор перегретого пара с давлением не более 3,9МПа (39 кгс/см2). Общий коллектор перегретого пара имеет арматуру, разделяющую его на отдельные участки.

Из коллектора пар подается на редукционно-охладительную установку (РОУ-1) и редукционные установки (РУ-1, РУ-2, РУ-5, РУ-6, РУ-7). РОУ предназначена для увлажнения, охлаждения и регулировки давления полученного пара, а РУ - для снижения давления пара до определенных параметров перед выдачей его потребителям. Для охлаждения пара в смесительную камеру РОУ-1 подается вода от питательных насосов с температурой 102÷1040С.

На выходе пара из каждого котла-утилизатора (КУ) и на РОУ-1 установлены предохранительные клапаны.

Отделившаяся в сепараторах вода, называемая сепаратом, с температурой 200 ÷ 2500С поступает в копилку. В копилке автоматически поддерживается уровень сепарата, а излишки направляются в сепаратор непрерывной продувки, где при снижении давления происходит вскипание сепарата и частичное его превращение в пар. Пар вторичного вскипания давлением не более 0,7 МПа (7 кгс/см2) из сепаратора непрерывной продувки подается в деаэрационную колонну (ДК). Неиспарившаяся вода направляется в подогреватель химочищенной воды (ПВ), где отдает свое тепло химочищенной воде подаваемой на деаэрацию. Затем сепарат направляется в баки-барботеры, где смешивается с охлаждающей водой и сбрасывается в промливневую канализацию.

Во время работы котла-утилизатора поддерживается соотношение "небаланса" пар: вода в пределах 12 ÷ 25%, это значит, что 12 ÷ 25% воды поступающей в котел, должно непрерывно сбрасываться через копилки в виде сепарата.

Деаэрированная вода из деаэраторных баков I и II по отдельному трубопроводу с температурой 102 ÷ 1040С поступает в межтрубное пространство подогревателя химочищенной воды. Охлажденная до температуры 60 ÷ 900С, за счет химочищенной воды поступающей в трубное пространство подогревателя, деаэрированная вода с давлением 0,03 ÷ 0,08 МПа (0,3 ÷ 0,8 кгс/см2) поступает на всас подпиточных насосов, откуда с давлением 0,35 ÷ 0,55 МПа (3,5 ÷ 5,5 кгс/см2) подается в теплофикационный коллектор на подпитку системы теплофикации.

Подогретая в подогревателе (поз.99) химочищенная вода с температурой от 60 до 800С поступает на деаэрацию.

Для подпитки системы теплофикации в количестве до 25 м3/час, деаэрированная вода с I и II коллекторов питательной воды давлением до 7,4

МПа (74 кгс/см2) и температурой 102 ÷ 1040С поступает в теплообменник, где охлаждается химочищенной водой до температуры 60 ÷ 900С. Подогретая химочищенная вода после теплообменника (ПВ) направляется на деаэрацию.

Таблица 3 – Нормы технологического режима

| Наименование стадий потоков реагентов, номер позиции | Наименование технологических показателей | ||

| температура | давление | прочие показатели | |

| 1 | 2 | 3 | 4 |

| Конверсия аммиака | |||

| Аммиачно-воздушная смесь после подогревателя (ПА) | 65 - 900С | 90 - 300 мм вод. ст. | Объемная концентрация аммиака в АВС 10-11,5% |

| Окисление аммиака в контактном аппарате (КА) | не более 8250 С | не более 15 мм вод.ст. | Степень конверсии аммиака не менее 96% |

| Газообразный аммиак после фильтров (Ф) | Масло не более 1 мг/м3 Железо не более 1 мг/м3 | ||

| Охлаждение нитрозных газов в котле-утилизаторе (КУ) | 140 - 2100С | ||

| Деаэрация питательной воды в деаэраторной колонне (ДК) | 102-1040С | не более 0,05 МПа (0,5 кгс/см2) | Массовая концентрация кислорода в воде после деаэрации не более 0,03 мг/дм3 |

| Деаэрационная вода поступающая на подпитку системы теплофикации предприятия | 60 -900С | 0,3 - 0,7 МПа (0,3-7,0 кгс/см2) | |

| Использование тепла в котлах-утилизаторах (КУ): | |||

| - насыщенный пар | 200-2500С | не более 3,9 МПа (39,0 кгс/см2) | |

| - перегретый пар | не более 4500С | не более 3,9 МПа (39,0 кгс/см2) | |

| Охлажденные и промытые нитрозные газы после газовых холодильников-промывателей (ХП) | 45 - 600С | Массовая концентрация ионов хлора не более 15 мг/дм3 Массовая концентрация | |

Похожие работы

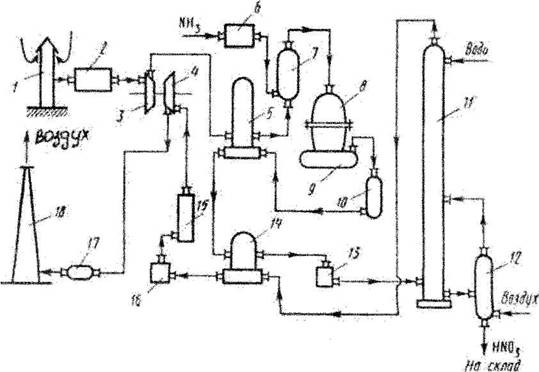

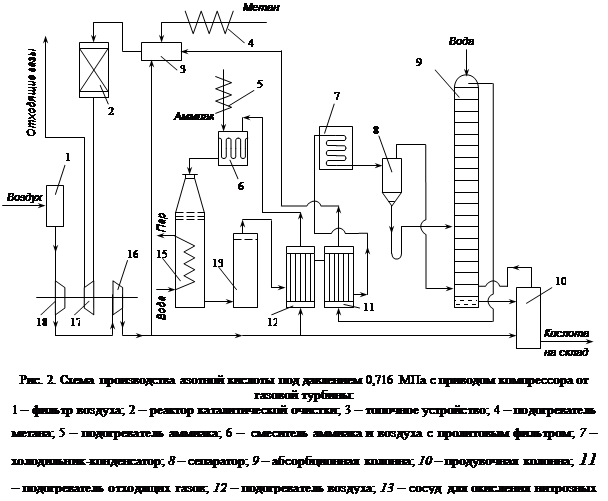

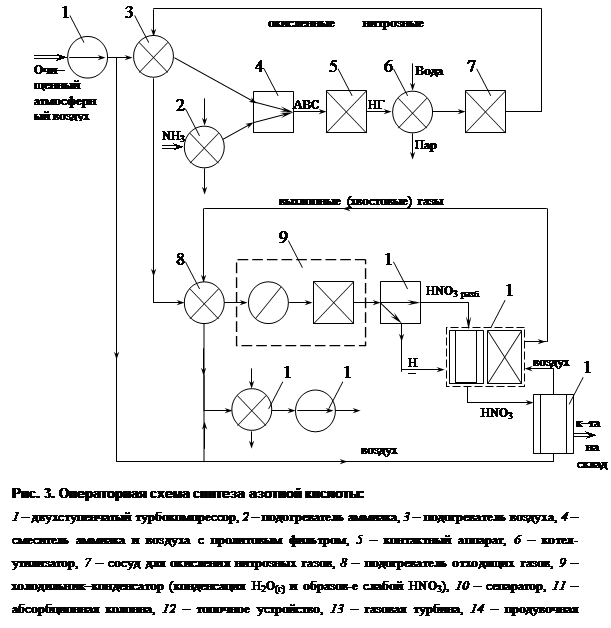

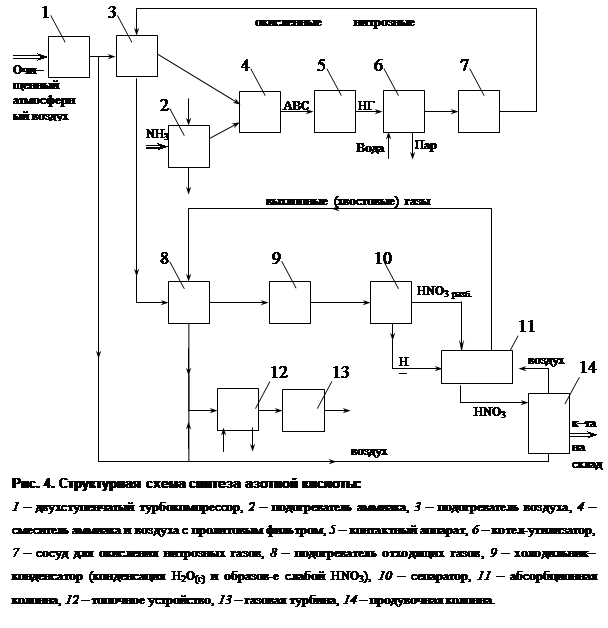

... + 50 2 = 4NO + 6Н2О 2NO+O2=2NO2 3NO2 + H2O = 2NО3 + N0 NH3 + 2О2 = HNO3 + Н2О + 421,2 Технологическая схема Рис. 3. Технологическая схема производства азотной кислоты 1-воздухозаборная труба; 2-воздухоочиститель; 3-газовый компрессор; 4-газовая турбина; 5-воздухоподогреватель; 6-испаритель аммиака; 7-смеситель с фильтром; 8-контактный аппарат; 9,17-котёл-утилизатор; 10-окислитель с ...

... в производстве концентрированной азотной кислоты по методу прямого синтеза. В отдельных случаях используется для обогащения АВС при получении неконцентрированной азотной кислоты. СОВРЕМЕННОЕ СОСТОЯНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ. Азотная кислота и главным образом ее природная соль - натриевая селитра известны с давних времен. В 778 г. Арабский ученый Гебер ...

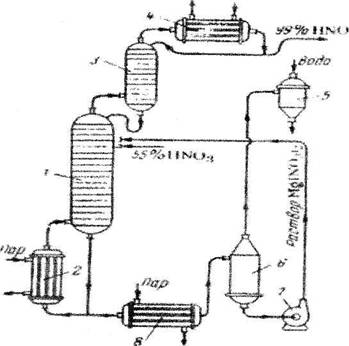

... очистки выхлопных газов, выпускающий продукцию в виде 53–58% -ной HNO3. Технологическая схема этого производства в упрощенном варианте представлена на рисунке 5. Подготовка сырья Рис.5 Схема производства азотной кислоты под давлением 0,716 МПа с приводом компрессора от газовой турбины: 1 – фильтр воздуха; 2 – реактор каталитической очистки; 3 – топочное устройство; 4 – ...

... способствует образованию NO2. При температурах до 100 ºС равновесие реакции практически полностью сдвинуто в правую сторону. Окисление диоксида азота – самая медленная стадия получения азотной кислоты. Она сильно зависит от концентрации реагентов, давления температуры. Применение воздуха, обогащенного кислородом (или чистого кислорода) позволяет получать НГ[2] с повышенным содержанием ...

0 комментариев