Навигация

Автоматизация технологического процесса и аналитический контроль производства

1.6 Автоматизация технологического процесса и аналитический контроль производства

1.6.1 Автоматизация технологического процесса

Под автоматизацией понимают применение методов и средств автоматики для управления производственным процессом.

Конечной целью автоматизации является создание полностью автоматизированного производства, где роль человека сведется к составлению режимов и программ технологических процессов, к контролю за работой приборов, ЭВМ и их наладке.

К параметрам, подлежащим регулированию, относят давление и температуру в аппаратах, расход сред, используемых в технологическом процессе, уровень веществ в аппаратах, состав и качественные показатели сырья и готовой продукции.

Устройства контроля служат для получения и отображения текущих значений параметров процесса.

Устройства регулирования (регуляторы) предназначены для поддержания текущего значения параметра равным заданному.

Устройства программного управления служат для включения и выключения различных механизмов, машин и аппаратов по заранее заданной временной программе.

Устройства сигнализации предназначены для оповещения оперативного технологического персонала о наступлении тех или иных событий в объекте управления подачей звуковых и (или) световых сигналов.

Устройства защиты (блокировки) предназначены для предотвращения аварий, пожаров, взрывов, выхода из строя оборудования.

На линиях аммиака установлены узлы учета по измерению расхода (ДМПК-100), давления (ДМПК-4) и температуры (КСМ-3).

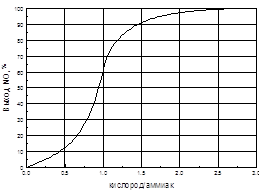

Объемная концентрация аммиака в аммиачно-воздушной смеси регулируется (ПРЗ-24) автоматически пневмоклапаном в пределах 10 ÷ 11,5%.

Расход (ДМПК-100) деаэрированной воды, питающей котел-утилизатор, регулируется пневмоклапаном дистанционно вручную.

На выходе пара из каждого котла-утилизатора (КУ) и на РОУ-1 установлены предохранительные клапаны.

Регулирование давления на нагнетании подпиточных насосов осуществляется регулирующим (ПРЗ-21) пневмоклапаном, установленным на байпасном узле между коллекторами всаса и нагнетания.

Таблица 4 – Описание функциональной схемы автоматизации технологического процесса

| Дистанционное управление со щита | Заслонка регулирующая КЗ-4202 с позиционером ПР 10-100 Ду-700 мм, Ру=0,6 МПа | ||||

| Нитрозные газы на сетках контактного аппарата (КА) | Температура | Регистрация на щите по месту | не более 8250С | Термопара ТХА Предел измерения 0÷11000С Класс точности 1,0 Δи.к. = ±110С | Δнп = ±140С |

| Объемные расходы аммиак-воздух | Соотношение | Непрерывные показания на щите | не более 11,5% | Сигнализатор мембранный, тип СМ-1 Шкала: 0 ÷1,0 кгс/см2 | |

| Питательная вода в коллекторах перед котлами-утилизаторами | Давление | Показание по месту | 5,0÷7,4 МПа | Манометр электроконтактный ВЭ16-РБ Шкала: 0÷10,0 МПа Класс точности 1,5 Δи.к. = ± 0,15 МПа | Δнп = ±0,19 МПа |

| Минимальное давление | Сигнализация световая, звуковая | 4,0 МПа | |||

| Питательная вода после подогревателя питательной воды | Температура | Регистрация на щите | не менее 1300С | Термопара ТХК Потенциометр КСП-4 Шкала: 0÷2000С, Класс точности 1,0 Δи.к. = ±2,0 0С | Δнп = ±2,6 0С |

| Подготовка аммиачно-воздушной смеси | |||||

| Газообразный аммиак на входе в отделение до фильтров (Ф) | Давление PR-5029 | Регистрация на щите | 250÷350 мм вод. ст. | Дифманометр ДМПК-4 Перепад 400 мм вод. ст., Класс точности 1,0 Вторичный прибор МСС-430 Шкала 0÷100% Класс точности 1,5 Δи.к. = ±7,2 мм вод. ст. | Δнп = ±9,36 мм вод. ст. |

| Температура ТR-5028 | Регистрация на щите | не более +500С | Термометр ТСМ гр.23 Электронный мост КСМ-3 Шкала -50 ÷ +500С Класс точности 1,5 Δи.к. = ±1,80С | Δнп = ±2,00С | |

| Газообразный аммиак после фильтров, общецеховой коллектор | Давление PRDASeh-5113 | Непрерывные показания на щите | Не менее 100 мм вод. ст. (1,0 кПа) | Дифманометр ДМПК-4 Класс точности 1,0 Перепад 2,5 кПа | |

| Минимальное давление | Блокировка | 30 мм вод. ст. (0,3 кПа) | Вторичный прибор электроконтактный манометрВЭ16-РБ, шкала 0÷0,16 МПа Класс точности 1,5 Δи.к. = ±0,045 кПа | Δнп = ±0,058 кПа | |

| Воздух в контактный аппарат, трубопровод подачи воздуха до фильтра (ОВ) | Объемный расход на агрегат | Непрерывные показания на щите | не более 20000 м3/час | Диафрагма ДДН-2,5-800 Дифманометр ДМПК-4 Класс точности 1,0 Перепад 100 кгс/м2 Вторичный прибор ПВ4.3Э Шкала 0÷25000 м3/час Класс точности 1,0 Δи.к. = ±1,4 м3/час | Δнп. = ±1,8 м3/час |

| Газообразный аммиак на агрегат | Объемный расход | Регистрация на щите по месту | не более 3000 м3/час | Диафрагма ДКН-10-250 Дифманометр, тип ДМПК-4 | Δнп = ±58,5 м3/час |

| Класс точности 1,0 Перепад 100 кгс/м2 Вторичный прибор, тип ПВ10-1Э Шкала: 0÷3200 м3/ч Класс точности 1,0 Регулирующий блок соотношения, тип ПР3.24 Δи.к. = ±45 м3/час | |||||

| Дистанционное управление со щита | Клапан регулирующий тип 25ж42нж Ру = 1,6 МПа, Ду = 200 мм | ||||

| Аммиачно-воздушная смесь, поступающая на всас газодувки | Давление | Показание по месту | 90÷300 мм вод.ст. | U- образный манометр | Δнп - не нормируется |

| Аммиачно-воздушная смесь на входе в контактный аппарат | Давление | Регистрация на щите | не более 15 мм. вод.ст. (15 кгс/м2) | Дифманометр тип ДМПК-4 класс точности 1,0 Перепад 25 мм вод. ст. Вторичный прибор тип ПВ10.1Э Шкала 0÷25 кгс/м2 Регулятор ПР3.21 и ПФ 3.1 Класс точности 1,0 Δи.к. = ±0,35 кгс/м2 | Δнп = ±0,45 кгс/м2 |

| Дистанционное управление со щита | Заслонка регулирующая КЗ-4202 с позиционером ПР 10-100 Ду-700 мм, Ру=0,6 МПа | ||||

| Объемные расходы аммиак-воздух | Соотношение | Непрерывные показания на щите | не более 11,5% | Сигнализатор мембранный, тип СМ-1 Шкала: 0 ÷1,0 кгс/см2 | |

Таблица 5 – Аналитический контроль

| Наименование стадий процесса, места измерения параметров или отбора проб | Контролируемый параметр | Частота и способ контроля | Нормы и технические показатели | Метод испытания и средство контроля | Требуемая точность измерения параметров |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Подготовка аммиачно-воздушной смеси (АВС) | |||||

| Трубопровод воздуха атмосферного на всасе газодувки (поз.3) | Содержание пыли | Средняя за 8 часов 1 раз в месяц | не более 7 мг/м3 | Весовой метод. Методич. инструкция № 298, ГОСТ 24484 | - |

| Общий коллектор газообразного аммиака после фильтров (поз.2) | Содержание: | ||||

| - масла | Средняя за 4 часа 2 раза в месяц | не более 1,0 мг/м3 | Метод экстракции М.И. № 203-А | - | |

| - железа | Разовая 2 раза в месяц | не более 1,0 мг/м3 | Фотоколориметрический метод М.И. № 1122, 204-А | ||

| - инертов | Разовая 1 раз в неделю | не более 0,5% | Методика № 2-А | ΔМВИ= ±15% | |

| Трубопровод аммиачно-воздушной смеси после газодувки (поз.3) | Аммиак | Разовая 1 раз в сутки с каждого агрегата | 10 – 11,5% | Титриметрический метод М.И. № 205-А | ΔМВИ= ±1,6% |

| Конверсия аммиака | |||||

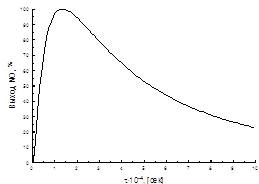

| Аммиачно-воздушная смесь и нитрозные газы до и после катализатора контактного аппарата | Степень конверсии | Разовая 1 раз в неделю с каждого аппарата | не менее 96,0% | Титриметрический метод М.И. № 205-А | ΔМВИ= ±2,6% |

| Нитрозные газы на выходе из контактного аппарата после катализатора | Аммиак | Разовая 1 раз в месяц с каждого аппарата | не более 0,03% | Фотоколориметрический метод М.И. № 213-А | ΔМВИ= ±21% |

| Нитрозные газы после холодильников-промывателей на всасе турбокомпрессора | Аммиак | Разовая 1 раз в месяц с каждого агрегата | не более 0,03% | Фотоколориметрический метод М.И. № 213-А | ΔМВИ= ±21% |

Похожие работы

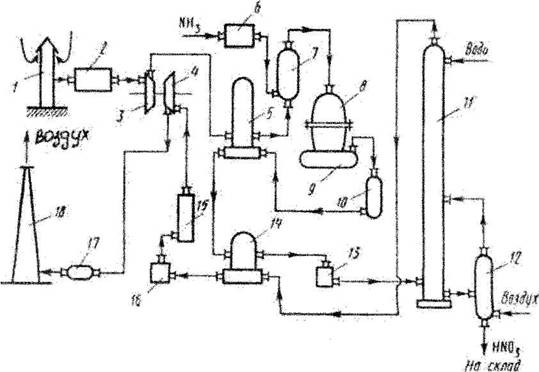

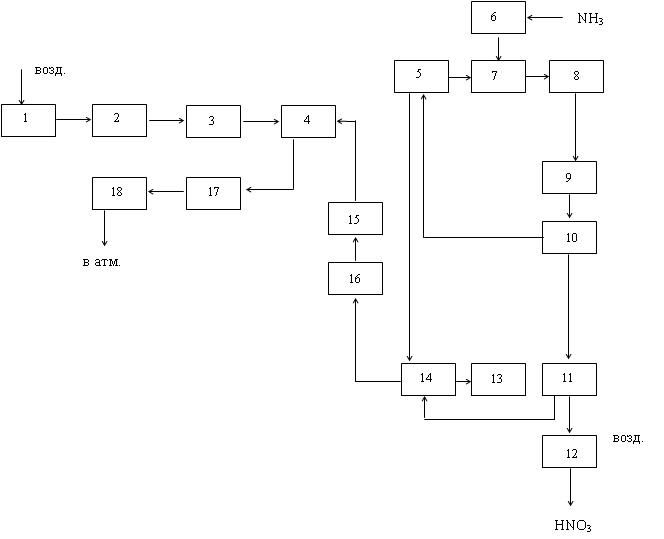

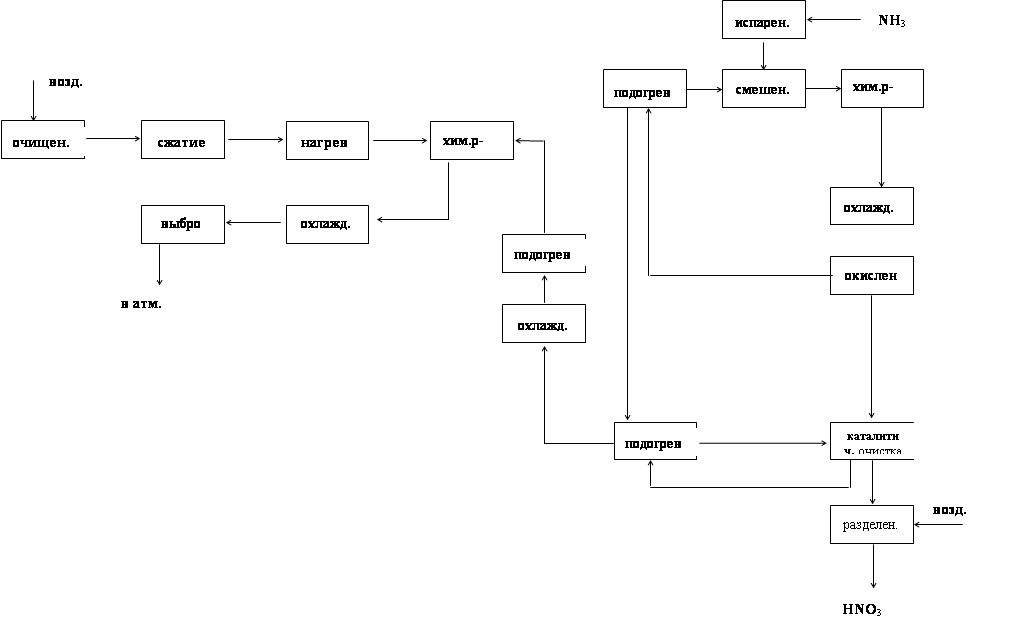

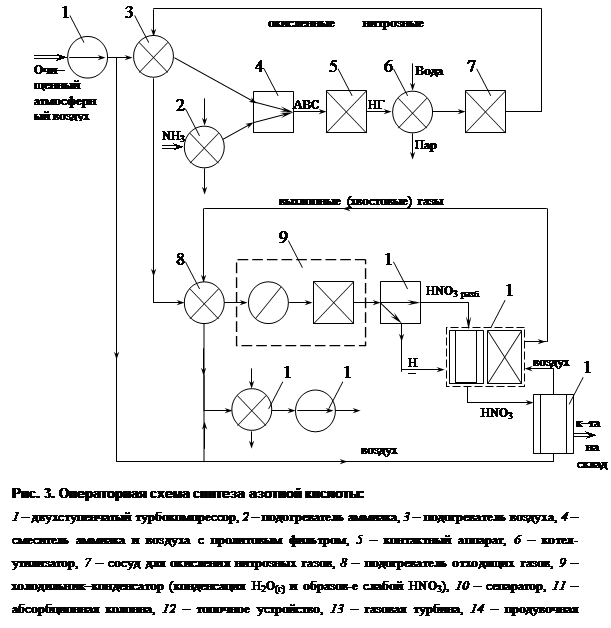

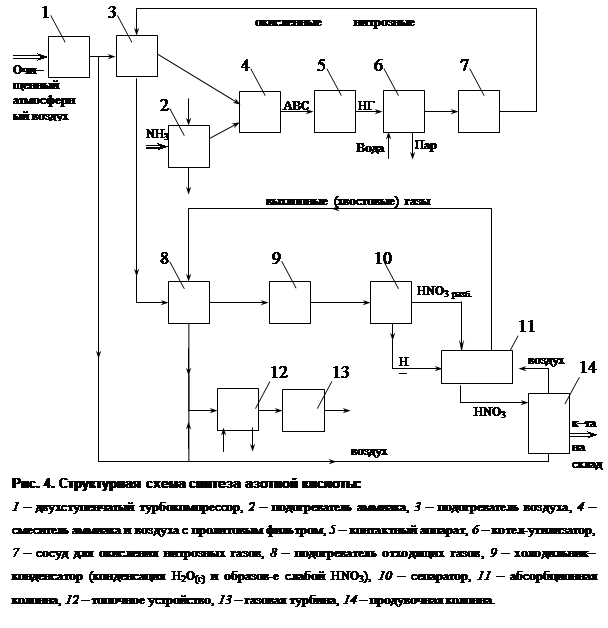

... + 50 2 = 4NO + 6Н2О 2NO+O2=2NO2 3NO2 + H2O = 2NО3 + N0 NH3 + 2О2 = HNO3 + Н2О + 421,2 Технологическая схема Рис. 3. Технологическая схема производства азотной кислоты 1-воздухозаборная труба; 2-воздухоочиститель; 3-газовый компрессор; 4-газовая турбина; 5-воздухоподогреватель; 6-испаритель аммиака; 7-смеситель с фильтром; 8-контактный аппарат; 9,17-котёл-утилизатор; 10-окислитель с ...

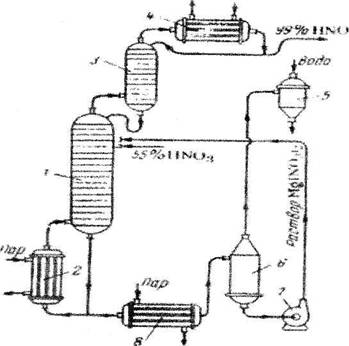

... в производстве концентрированной азотной кислоты по методу прямого синтеза. В отдельных случаях используется для обогащения АВС при получении неконцентрированной азотной кислоты. СОВРЕМЕННОЕ СОСТОЯНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ. Азотная кислота и главным образом ее природная соль - натриевая селитра известны с давних времен. В 778 г. Арабский ученый Гебер ...

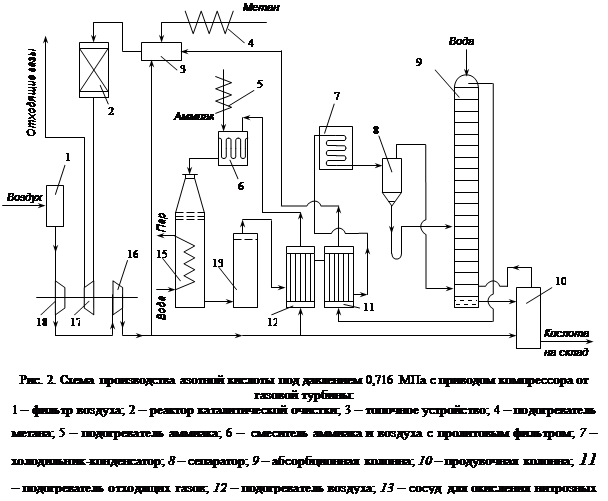

... очистки выхлопных газов, выпускающий продукцию в виде 53–58% -ной HNO3. Технологическая схема этого производства в упрощенном варианте представлена на рисунке 5. Подготовка сырья Рис.5 Схема производства азотной кислоты под давлением 0,716 МПа с приводом компрессора от газовой турбины: 1 – фильтр воздуха; 2 – реактор каталитической очистки; 3 – топочное устройство; 4 – ...

... способствует образованию NO2. При температурах до 100 ºС равновесие реакции практически полностью сдвинуто в правую сторону. Окисление диоксида азота – самая медленная стадия получения азотной кислоты. Она сильно зависит от концентрации реагентов, давления температуры. Применение воздуха, обогащенного кислородом (или чистого кислорода) позволяет получать НГ[2] с повышенным содержанием ...

0 комментариев