Навигация

Выбор заготовки

3. Выбор заготовки

Выбор оптимального варианта получения заготовки

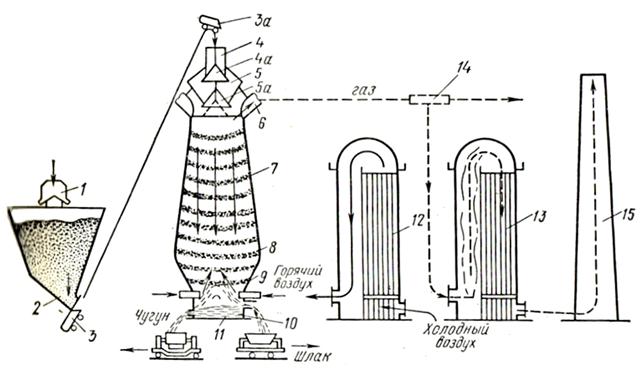

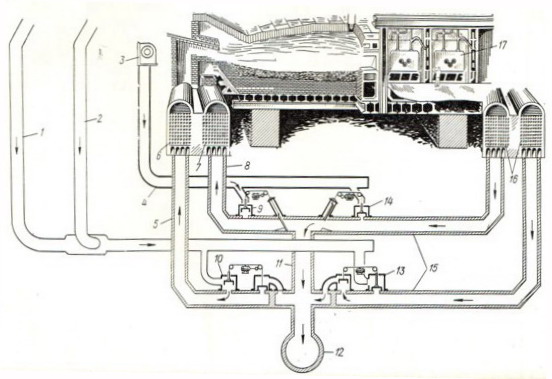

Для сравнения рассмотрим два способа получения заготовки для дальнейшего изготовления матрицы:

- прокат ( по базовому ТП);

- литьё в песчаные формы.

Расчет заготовки из проката.

За основу расчета промежуточных припусков принимаем максимальный размер детали 125 мм.

Устанавливаем предварительный маршрутный технологический процесс обработки поверхности детали 125 мм:

Операция 10 Фрезерная черновая

Определяем расчетный размер заготовки:

| Dр.з=Dн+2z10, мм | (3.1.) |

где, Dн=125мм - номинальный размер;

2z10 = 5,2мм– припуск на размер на операции 10 [3, с.51, табл. 2.6].

Dр.з=125+5,2=130,2 мм.

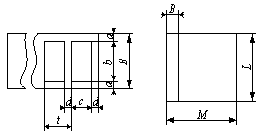

По расчетным данным выбираем размер горячекатаного проката обычной точности – полоса по ГОСТ 4405-75

Полоса ![]()

В данном случае максимальный размер и является длиной заготовки.

Объем заготовки:

|

| (3.2.) |

где, Lз= Dр.з =130,2мм – длина заготовки;

Нз, Вз – высота и ширина заготовки, мм.

![]() мм3.

мм3.

Масса заготовки:

| mз=r.Vз , кг | (3.3.) |

где, r = 7,86 кг/м3 – удельная плотность стали;

mз=7,86.0,91=7,1 кг.

Коэффициент полезного использования материала:

![]() (3.4)

(3.4)

где ![]() - масса детали;

- масса детали;

![]() - масса заготовки;

- масса заготовки;

![]()

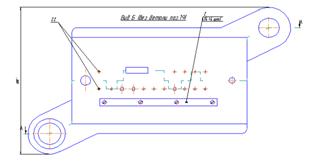

Заготовку в проектном варианте предложено выполнить отливкой.

Вид заготовки

Выбираем заготовку – отливку, полученную литьём в песчано-глинистые сырые формы из низковлажных (до 2,8%) высокопрочных (более 160 кПа) смесей с высоким и однородным уплотнением до твердости не менее 90 единиц.

Класс размерной точности

Выбираем по [4, прил.1, табл. 9]. Исходя из способа получения заготовки и наибольшего габаритного размера отливки класс размерной точности 8-13т. Принимаем 10 класс размерной точности.

Степень коробления элементов

Выбираем по [4, прил. 2, табл. 10], исходя из отношения В/L » 0,31. Степень коробления 4-7. Принимаем 6 степень коробления.

Степень точности поверхностей

Выбираем по [4, прил. 3, табл. 11] –11 –18. Принимаем степень точности поверхностей 14, что соответствует шероховатости Rа = 40 мкм [4, прил. 4, табл. 12].

Класс точности массы

Определяем по [4, прил. 5, табл. 13], исходя из номинальной массы отливки (m = 1…10кг) и способа получения отливки, степень точности массы отливки 7т-14. Принимаем 10.

Ряд припусков на обработку

Согласно [4, прил.6, табл. 14] 14 степени точности поверхности соответствуют 5-8 ряды припусков на обработку. Принимаем 7 ряд припусков.

Допуск размеров, формы и расположения элементов отливки

Допуски размеров [4, с.2, табл. 1], формы и расположения элементов отливки [4, с. 5, табл. 2] назначаем на каждую поверхность отливки отдельно и сводим в табл. 3.1.

Таблица 3.1. Допуски на размеры отливки

| Размер детали, мм | Допуск на размер, мм | Допуски формы и расположения поверхностей, мм |

| Ø23,77+0,021 | 2,0 | 0,4 |

| 40-0,016 | 2,2 | 0,4 |

| 120 | 3,2 | 0,5 |

| 125 | 3,2 | 0,5 |

| 55±0,095 | 2,2 | 0,4 |

Допуск неровностей поверхности отливки не должен превышать 1,0 мм.

[4, с. 6, табл. 3].

Общие допуски

Общие допуски элементов отливки, учитывающие совместное влияние допуска размера и допусков формы и расположения поверхностей выбираем по [4, прил. 8, табл. 16] и сводим в табл. 3.2.

Таблица 3.2. Общие допуски| Размер детали, мм | Общий допуск, мм |

| Ø23,77+0,021 | 2,4 |

| 40-0,016 | 3,2 |

| 120 | 4,0 |

| 125 | 4,0 |

| 55±0,095 | 3,0 |

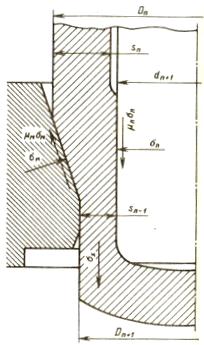

Припуски на обработку, размеры отливки

Припуски на обработку определяем по [4, с. 10, табл. 6].

Таблица 3.3. Припуски и размеры отливки

| Размер детали, мм | Припуск на размер, мм | Размер отливки, мм |

| Ø23,77+0,021 | 7,6 | Ø16,17±1,2 |

| 40-0,016 | 7,0 | 47±1,6 |

| 120 | 6,4 | 126,4±2,0 |

| 125 | 6,4 | 131,4±2,0 |

| 55±0,095 | 3,5 | 58,5±1,5 |

Масса отливки

![]() = 7,86 . 0,26 = 2,07 кг

= 7,86 . 0,26 = 2,07 кг

Коэффициент использования материала

= 0,68

= 0,68

Технико-экономическое сравнение методов получения заготовки

Себестоимость детали:

| Сдет=Сз + Смо - Сотх , руб | (3.5.) |

где, Сз – стоимость заготовки, руб;

Смо – стоимость механической обработки, руб;

Сотх – стоимость отходов, руб.

Для заготовки полученной из проката:

| Сзпр = Сб. mз , руб | (3.6.) |

Для заготовки, полученной отливкой:

| Сз = Сб. mз. Кт. Ксл. Кв. Км. Кп , руб | (3.7.) |

где, Сб – базовая стоимость кг заготовки;

mз – масса заготовки, кг;

Кт – коэффициент точности;

Ксл – коэффициент сложности;

Кв – коэффициент массы;

Км – коэффициент марки материала;

Кп – коэффициент объема производства.

Для заготовки полученной из проката:

Сбпр= 0,36 руб/кг [5, с.35]

mз = 7,1 кг

Сзпр =0,36 . 7,1 = 2,56 руб/шт

Для заготовки полученной литьём в песчаную форму:Сбшт= 0,29 руб/кг [5, с.40]

Кт = 1,0 [5, с.38]

Ксл = 1,0 [5, с.38, табл. 4.6]

Кв = 0,82 [5, с.38, табл. 4.7]

Км = 2,5 [5, с.38]

Кп = 0,77 [5, с.38, табл. 4.8]

Сзот = 0,29 . 2,07 . 1,0 . 1,0 . 0,82 . 2,5 . 0,77 = 0,95 руб/шт.

Определим затраты на механическую обработку:

| Смо = Суд. (mз-mд) , руб | (3.8.) |

где, Суд – удельные затраты на снятие 1 кг стружки, руб.

| Суд = Сс +Ен. Ск , руб | (3.9.) |

где, Сс = 0,356 руб/кг – текущие затраты [5, с.34 , табл. 4.2];

Ск = 1,035 руб/кг – капитальные затраты [5, с.34 , табл. 4.2];

Ен = 0,2 - нормативный коэф. эффективности капитальных вложений.

[5, с.34 ]

Смопр = (0,356 + 0,2 . 1,035) . (7,1- 1,4) = 3,21 руб/кг.Смоот = (0,356 + 0,2 . 1,035) . (2,07- 1,4) = 0,38 руб/кг.

| Сотх = Суд отх. (mз-mд) , руб | (3.10.) |

где, Суд отх – удельная себестоимость 1 кг отходов, руб

| Суд отх = 0,1 .Сб , руб/кг | (3.11.) |

Суд отхпр = 0,1 . 0,36 = 0,036 руб/кг.

Суд отхот = 0,1 . 0,29 = 0,029 руб/кг.

С отхпр= 0,036 . (7,1-1,4) = 0,21 руб.

С отхот = 0,029 . (2,07-1,4) = 0,02 руб.

Сдетпр = 2,56 + 3,21 – 0,21=5,56 руб.

Сдетот = 0,95 + 0,38 – 0,02 = 1,31 руб.

Экономический эффект:

| Э = Сдетб– Сдет м, руб/шт | (3.12.) |

Проведенные расчеты показывают, что экономически целесообразно в качестве заготовки для детали – матрица использовать заготовки полученные литьем в земляные формы.

Похожие работы

... линий, рисунков и фабричных знаков. 9. Структурная схема маршрутного технологического процесса изготовления передней панели измерителя микропробоя ИМП-3Т 10. Операционный технологический процесс изготовления передней панели измерителя микропробоя ИМП-3Т А/Б № опер Наименование и содержание операции А 005 Заготовительная Б ...

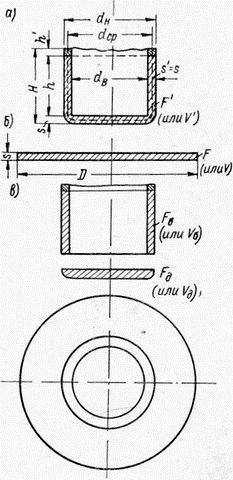

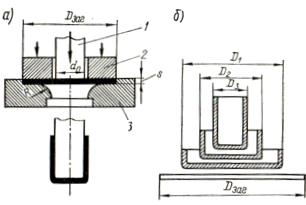

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

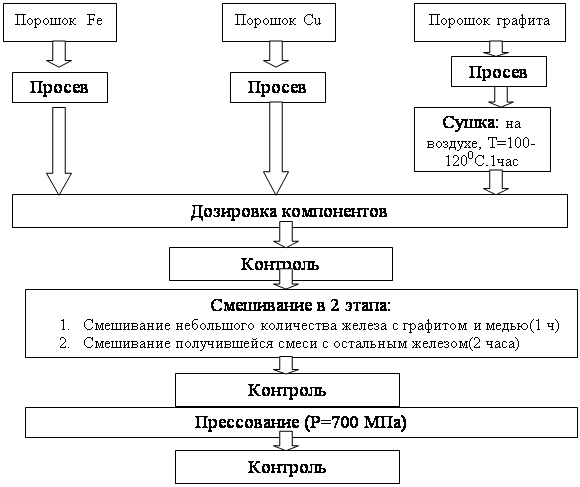

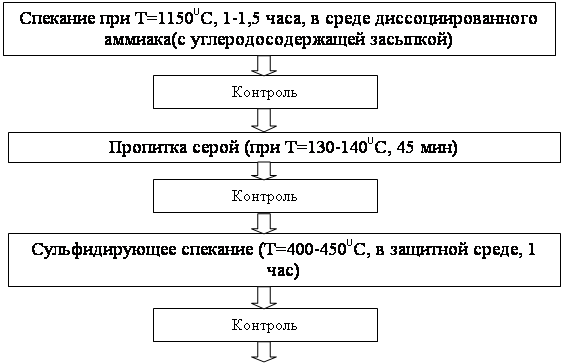

... технология. Поскольку изделие должно продаваться, то качество и стоимость является определяющим при ее разработке. Данная схема для изготовления детали «упор» из материала ПА-ЖГрДК наиболее эффективна, т.к. обеспечивает деталь всеми необходимыми характеристиками. 2.1 Технологический процесс 2.1.1 Подготовка порошков к смешиванию Порошки представляют собой совокупность частиц округлой и ...

0 комментариев