Навигация

Проектирование производственного участка

11. Проектирование производственного участка

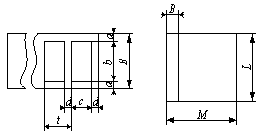

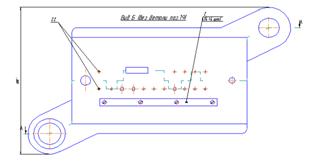

Матрица в паре с пуансоном предназначена для изготовления штамповок фланца. Матрица изготовлена из инструментальной стали 4Х5МФС. Годовая программа выпуска – 1000шт, что при массе 1,4кг соответствует среднесерийному производству. Работа ведется в 2-х сменном режиме.

Расчёт количества основного технологического оборудования на участке и коэффициента его загрузки

Цель раздела – определение количества основного технологического оборудования при среднесерийном производстве на стадии технологического проекта и подготовки исходных данных для составления планировки участка механической обработки детали.

Исходные данные для проведения этого расчёта являются годовая программа и технологический процесс с нормами времени. Нормы времени приведены в таблице 11.1.

Таблица 11.1 Нормы времени по операциям

| № оп. | Код и наименование операции | Тшт , мин | Модель оборудования |

| 010 | Фрезерно-расточная | 11,58 | 6М610Ф3 |

| 015 | Многоцелевая черновая | 26,28 | 2204ВМФ2 |

| 020 | Сверлильно-фрезерная | 5,61 | 243ВМФ2 |

| 025 | Сверлильная | 3,07 | 2Н118 |

| 030 | Многоцелевая получистовая | 12,13 | 2204ВМФ2 |

| 035 | Сверлильно-фрезерная | 2,76 | 243ВМФ2 |

| 040 | Контрольная | - | Контр. приспособ |

| 045 | ТО | - | Печь |

| 050 | Шлифовальная | 8,6 | 3Е710А |

| 055 | Многоцелевая чистовая | 16,02 | 2204ВМФ2 |

| 060 | Сверлильно-фрезерная | 2,43 | 243ВМФ2 |

| 065 | Многоцелевая полировальная | 3,77 | 2204ВМФ2 |

| 070 | Контрольная | - | Контр. приспособ. |

| 075 | Маркирование | - | Кант. площадка |

| 080 | Консервация | - | Кант. площадка |

При определении количества оборудования необходимо определить действительный фонд времени оборудования Fд.

Действительный фонд времени работы оборудования, принимаемый при расчетах для соответствующего режима работы определим по формуле:

![]() , (11.1)

, (11.1)

где Вр – коэффициент потерь времени на ремонт оборудования, Вр=7%;

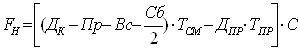

Fн – номинальный фонд времени работы оборудования, определяемый по формуле:

,

, ![]() (11.2)

(11.2)

где Дк – число календарных дней в году, Дк=365;

Пр – число праздничных дней в году, Пр=11;

Вс – число воскресных дней в году, Вс=52;

Сб – число субботних дней в году, Сб=52;

Тсм – длительность рабочей смены, Тсм=8ч;

Дпр – количество предпраздничных дней, Дпр=9;

Тпр – время, на которое сокращается предпраздничный день, Тпр=1ч;

С – количество смен в сутки, С=2.

Таким образом, Fн=((365-11-52-26)·8 - 9∙1)∙2=4398 ч

Fд=4398∙ (1-0,07)=4090 ч.

Годовая программа запуска равна:

![]() , (11.3)

, (11.3)

где Nг – годовая программа выпуска, Nг=1000шт;

Зч – процент деталей, уходящих в запчасти, Зч=15%;

Бр – процент потерь деталей в брак, Бр=2%.

Nг.зап=1000∙ (1+0,15) ∙ (1+0,02)=1173шт.

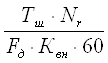

Расчётное число станков каждой группы будет находиться по формуле:

![]()

(11.4)

(11.4)

где Квн – коэффициент выполнения норм, Квн =1,1.

Расчёт необходимого количества станков сведём в таблицу 11.2

где Sпр – принимаемое нами количество станков.

Таблица 11.2

Расчетное число станков

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 0,043 | 1 |

| 015 | Многоцелевая черновая | 0,097 | 1 |

| 020 | Сверлильно-фрезерная | 0,021 | 1 |

| 025 | Сверлильная | 0,011 | 1 |

| 030 | Многоцелевая получистовая | 0,045 | 1 |

| 035 | Сверлильно-фрезерная | 0,01 | 1 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 0,032 | 1 |

| 055 | Многоцелевая чистовая | 0,059 | 1 |

| 060 | Сверлильно-фрезерная | 0,01 | 1 |

| 065 | Многоцелевая полировальная | 0,014 | 1 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

Полученные расчетные значения количества станков, округляем в большую сторону до целого числа и определяем необходимую величину догрузки подобными видами продукции.

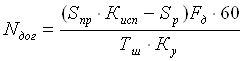

Догрузка оборудования находится по формуле:

(11.5)

(11.5)

где Ку =1,05- коэффициент увеличения штучного времени.

Результаты расчётов сведём в таблицу 11.3.

Таблица 11.3

Догрузка оборудования по операциям

| № оп. | Наименование операции | Догрузка оборудования, Nдог, шт/год |

| 010 | Фрезерно-расточная | 18306 |

| 015 | Многоцелевая черновая | 7585 |

| 020 | Сверлильно-фрезерная | 38702 |

| 025 | Сверлильная | 71484 |

| 030 | Многоцелевая получистовая | 17437 |

| 035 | Сверлильно-фрезерная | 79598 |

| 040 | Контрольная | - |

| 045 | ТО | - |

| 050 | Шлифовальная | 24947 |

| 055 | Многоцелевая чистовая | 12998 |

| 060 | Сверлильно-фрезерная | 90407 |

| 065 | Многоцелевая полировальная | 58025 |

| 070 | Контрольная | - |

| 075 | Маркирование | - |

| 080 | Консервация | - |

Проводим заново расчёт необходимого количества оборудования по формуле:

![]()

(11.4)

(11.4)

Результаты расчётов сводим в таблицу 11.4.

Таблица 11.4

Расчетное число станков с учетом догрузки

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 0,83 | 1 |

| 015 | Многоцелевая черновая | 0,85 | 1 |

| 020 | Сверлильно-фрезерная | 0,83 | 1 |

| 025 | Сверлильная | 0,83 | 1 |

| 030 | Многоцелевая получистовая | 0,83 | 1 |

| 035 | Сверлильно-фрезерная | 0,82 | 1 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 0,82 | 1 |

| 055 | Многоцелевая чистовая | 0,83 | 1 |

| 060 | Сверлильно-фрезерная | 0,82 | 1 |

| 065 | Многоцелевая полировальная | 0,82 | 1 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

Коэффициент загрузки оборудование определяется как отношение расчётного числа к проектируемому:

К = Sp / Sпр (11.5)

Коэффициент загрузки оборудования сведем в таблицу 11.5.

Таблица 11.5

Коэффициент загрузки оборудования

| № оп. | Наименование операции | Коэффициент загрузки оборудования |

| 010 | Фрезерно-расточная | 0,83 |

| 015 | Многоцелевая черновая | 0,85 |

| 020 | Сверлильно-фрезерная | 0,83 |

| 025 | Сверлильная | 0,83 |

| 030 | Многоцелевая получистовая | 0,83 |

| 035 | Сверлильно-фрезерная | 0,82 |

| 040 | Контрольная | - |

| 045 | ТО | - |

| 050 | Шлифовальная | 0,82 |

| 055 | Многоцелевая чистовая | 0,83 |

| 060 | Сверлильно-фрезерная | 0,82 |

| 065 | Многоцелевая полировальная | 0,82 |

| 070 | Контрольная | - |

| 075 | Маркирование | - |

| 080 | Консервация | - |

| Среднее значение коэффициента загрузки | 0,828 | |

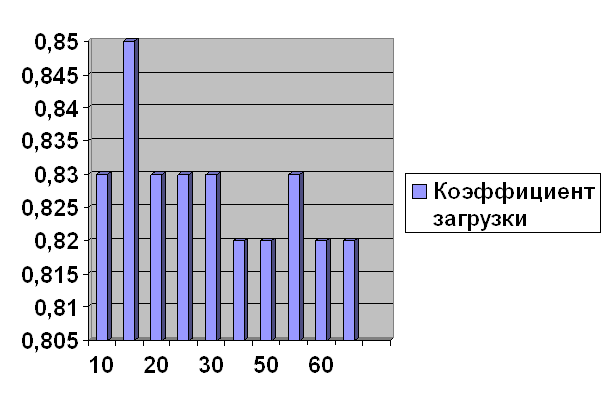

По полученным коэффициентам загрузки оборудования построим график загрузки оборудования (рис.11.1)

График загрузки оборудования

![]()

Рис. 11.1

Рис. 11.1

Расчет числа рабочих

Промышленно – производственный персонал цеха (участка) состоит из производственных и вспомогательных рабочих, инженерно – технических работников (ИТР), служащих и младшего обслуживающего персонала (МОП).

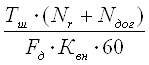

Число рабочих на каждую операцию определяем по формуле:

(11.6)

(11.6)

где ![]() 1731ч - действительный годовой фонд времени работы рабочего.

1731ч - действительный годовой фонд времени работы рабочего.

Расчёт числа рабочих по операциям техпроцесса сведём в таблицу 11.6

Таблица 11.6

Количество рабочих по операциям технологического процесса

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 1,95 | 2 |

| 015 | Многоцелевая черновая | 1,96 | 2 |

| 020 | Сверлильно-фрезерная | 1,94 | 2 |

| 025 | Сверлильная | 1,95 | 2 |

| 030 | Многоцелевая получистовая | 1,95 | 2 |

| 035 | Сверлильно-фрезерная | 1,95 | 2 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 1,97 | 2 |

| 055 | Многоцелевая чистовая | 1,96 | 2 |

| 060 | Сверлильно-фрезерная | 1,96 | 2 |

| 065 | Многоцелевая полировальная | 1,95 | 2 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

| Итого общее число рабочих | 20 | ||

После расчёта числа основных производственных рабочих, необходимо рассчитать число вспомогательных рабочих, число контролёров, число ИТР, Численность младшего обслуживающего персонала (МОП).

Вспомогательные рабочие:

Похожие работы

... линий, рисунков и фабричных знаков. 9. Структурная схема маршрутного технологического процесса изготовления передней панели измерителя микропробоя ИМП-3Т 10. Операционный технологический процесс изготовления передней панели измерителя микропробоя ИМП-3Т А/Б № опер Наименование и содержание операции А 005 Заготовительная Б ...

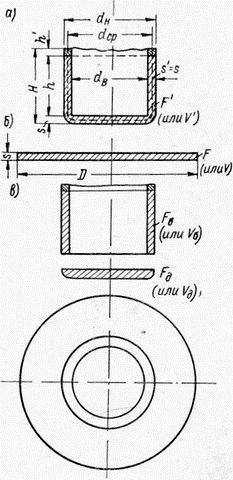

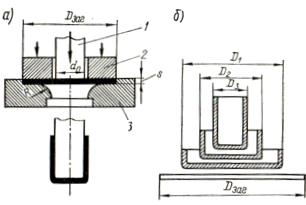

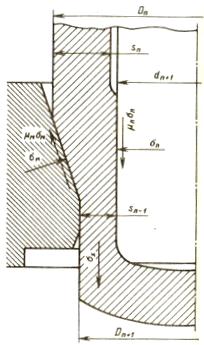

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

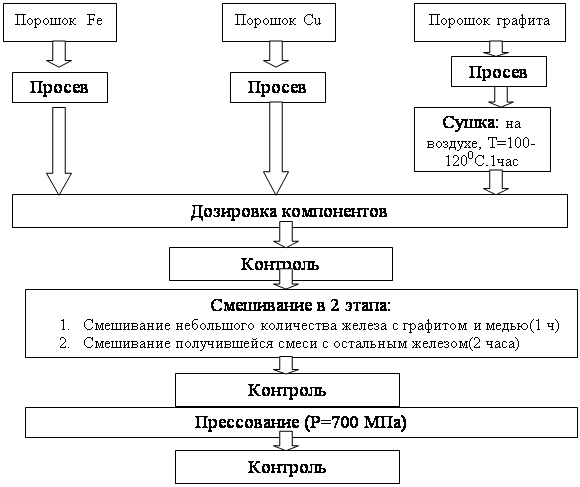

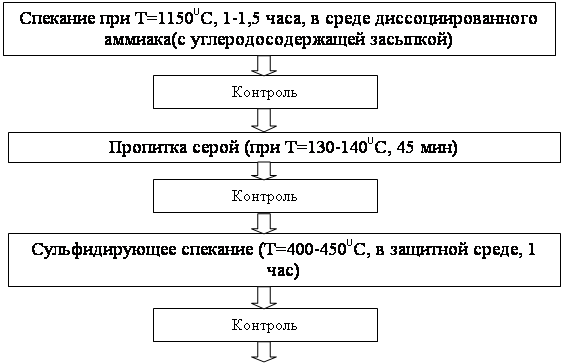

... технология. Поскольку изделие должно продаваться, то качество и стоимость является определяющим при ее разработке. Данная схема для изготовления детали «упор» из материала ПА-ЖГрДК наиболее эффективна, т.к. обеспечивает деталь всеми необходимыми характеристиками. 2.1 Технологический процесс 2.1.1 Подготовка порошков к смешиванию Порошки представляют собой совокупность частиц округлой и ...

0 комментариев