Навигация

Выбор и проектирование станочного приспособления

9. Выбор и проектирование станочного приспособления

Принцип работы ускорительной головки

Необходимость ускорительной головки предопределяется тем, что станки с ЧПУ для обработки корпусных деталей имеют ограниченную частоту вращения шпинделя, недостаточную для достижения нужной скорости резания мелкоразмерным инструментом.

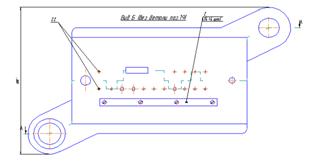

Конструкция ускорительной головки представлена на чертеже

06.М15.6 .50.000.СБ

Конструкция ускорительной головки состоит из корпуса 2, выполняющего роль водила, в котором на осях 5, закреплены сателлиты 7.

Корпус 2 неподвижно соединен с хвостовиком 1, который имеет конус 7:24, устанавливаемый в шпиндель станка. Сателлиты 7 находятся в зацеплении с корончатым колесом 6, которое должно быть остановлено путем соединения с позиционирующим блоком, размещенным на станке.

Через солнечное колесо 4 вращение передается на выходной вал 3, который движется с частотой в пять раз больше частоты вращения шпинделя. На открытом конце выходного вала помещен цанговый патрон 8 с цангой 9, которая с помощью гайки 10 зажимает цилиндрический хвостовик инструмента. На другом конце выходного вала 3 с помощью шайбы 36 закреплен маховик 16, предназначенный для повышения равномерности вращения инструмента.

Останов корончатого колеса 6 осуществляется упором 19, входящего в паз позиционирующего блока. Во время входа хвостовика 1 в коническое отверстие шпинделя станка ползун 20 после контакта с позиционирующим блоком перемещается по упору 19, сжимая пружину 25. При этом поводок 24, размещенный в кольце 22, выходит из зацепления с ползуном 20 и одновременно из зацепления с кольцом 23 выходит уголок 21, корончатое колесо 6 останавливается в заданном положении, а хвостовик 1, вращаясь, передает крутящий момент на вал 3 и инструмент.

По окончании работы шпиндель станка останавливается в определенном положении. Пружина 25 выталкивает ползун 20, и в результате головка оказывается в исходном положении.

Поддержка упора 19 в заданном вертикальном положении осуществляется с помощью кольца 17, подвижно закрепленного на вращающемся хвостовике 1 через подшипник 35.

Увеличение скорости резания до оптимальных значений позволяет значительно повысить надежность работы инструмента.

Применение на станках с ЧПУ позволит повысить производительность и сократить основное время обработки.

Расчет усилия зажима инструмента

Рассчитаем усилие зажима концевой фрезы с посадочным местом Ø8 для процесса контурного фрезерования образующей матрицы.

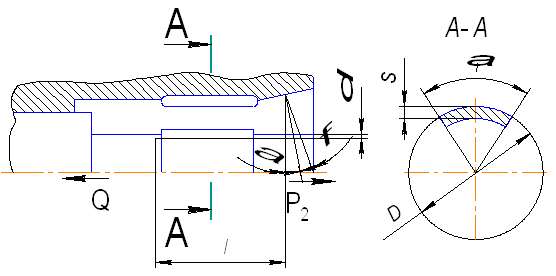

Схема раскладки сил показана на рисунке 9.1

Схема сил, действующих на заготовку

Рис.9.1

Осевую сила Q, необходимую для затягивания цанги найдем по формуле:

|

| (9.1) |

где Р1 – сила, сжимающая лепестки цанги до их соприкосновения с поверхностью заготовки, Н;

Р2 – сила зажима заготовки всеми лепестками цанги, Н;

![]() - половина угла конуса цанги

- половина угла конуса цанги![]() = 15;

= 15;

![]() - угол трения

- угол трения![]() =arctg f1 = 11.

=arctg f1 = 11.

f1 - коэффициент трения конусной поверхности, f1 =0,2 .

|

| (9.2) |

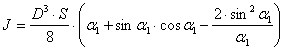

где Е = 2,1×105 МПа – модуль упругости стали, идущей на изготовление цанги;

J – момент инерции в сечении заделанной части лепестка, мм4;

![]() - стрела прогиба лепестка,

- стрела прогиба лепестка, ![]() =

=![]() ,

, ![]() - зазор между цангой и заготовкой (до начала зажима)

- зазор между цангой и заготовкой (до начала зажима) ![]() =0.2;

=0.2;

z – число лепестков цанги, z=4;

l – расстояние от плоскости задела лепестка цанги до середины зажимающего конуса цанги, l=20 мм;

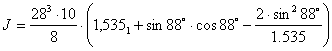

|

| (9.3) |

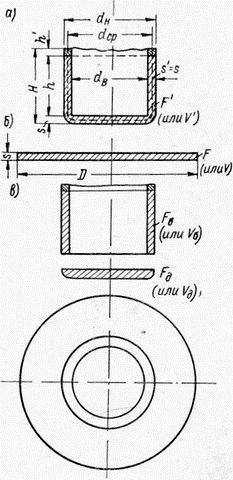

где D – наружный диаметр лепестков цанги, D=28 мм;

S – толщина лепестка цанги, S =10мм;

![]() - угол сегмента лепестка цанги

- угол сегмента лепестка цанги![]() =88.

=88.

Найдем силу Р1:

= 7134,4см4=0,41мм4

= 7134,4см4=0,41мм4

![]() =44,73Н

=44,73Н

Найдем силу Р2:

|

| (9.4) |

где ![]() - момент резания, Н·м;

- момент резания, Н·м;

r1 - расстояние от оси до точки приложения силы резания, мм;

r – радиус заготовки на участке зажима, мм;

РZ – сила резания, стремящаяся повернуть заготовку относительно оси цанги, Н;

q – cоставляющая часть усилия, приложенного при резании, сдвигающая заготовку вдоль оси, Н;

К = 1,5…2,0 – коэффициент запаса.

Рассчитаем силу резания по формуле [10]:

|

| (9.5) |

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() - коэффициенты;

- коэффициенты;

![]() - глубина резания,

- глубина резания, ![]() =5мм;

=5мм;

![]() - подача на зуб фрезы,

- подача на зуб фрезы, ![]() =0,08мм/зуб;

=0,08мм/зуб;

В – ширина фрезерования, В=5мм;

z – число зубьев фрезы, z=3;

D – диаметр фрезы, D=3мм;

То есть, ![]() 662,34Н

662,34Н

q =0.23 PZ = 0.23×662.34=152.33Н

Таким образом, ![]() =1643,93Н

=1643,93Н

Теперь можно найти осевую силу Q:

![]() =823Н

=823Н

То есть для зажима инструмента для стабильного вращения без проворотов необходимо приложить осевую силу равную 823Н.

Похожие работы

... линий, рисунков и фабричных знаков. 9. Структурная схема маршрутного технологического процесса изготовления передней панели измерителя микропробоя ИМП-3Т 10. Операционный технологический процесс изготовления передней панели измерителя микропробоя ИМП-3Т А/Б № опер Наименование и содержание операции А 005 Заготовительная Б ...

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

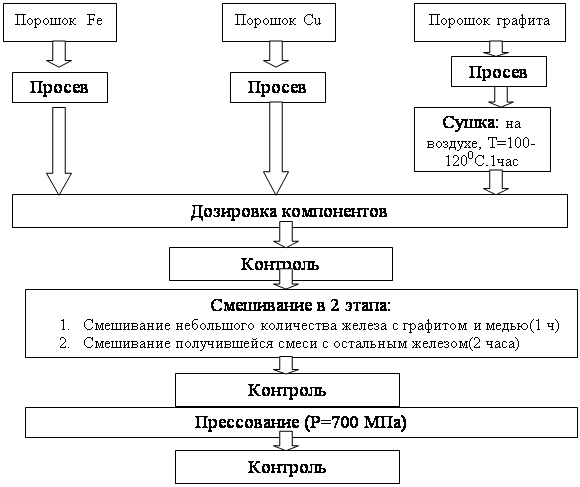

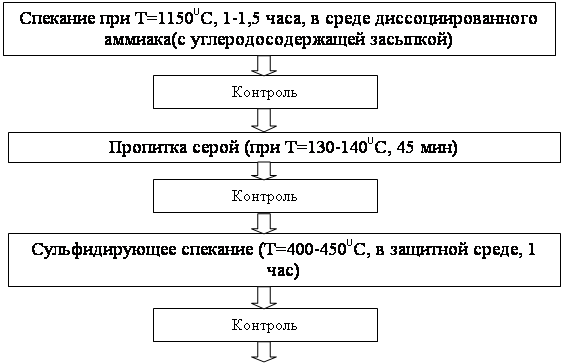

... технология. Поскольку изделие должно продаваться, то качество и стоимость является определяющим при ее разработке. Данная схема для изготовления детали «упор» из материала ПА-ЖГрДК наиболее эффективна, т.к. обеспечивает деталь всеми необходимыми характеристиками. 2.1 Технологический процесс 2.1.1 Подготовка порошков к смешиванию Порошки представляют собой совокупность частиц округлой и ...

, см4

, см4 , Н

, Н

0 комментариев