Навигация

Выбор технологических баз. План обработки

4. Выбор технологических баз. План обработки

Выбор методов обработки поверхностей матрицы

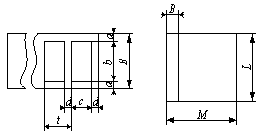

Выбор методов обработки поверхностей детали резанием выполним по типовым таблицам обработки [6] и результаты выбора сведем в таблицу 4.1 проекта. Номера поверхностей взяты с эскиза матрицы (рис.1.1).

Таблица 4.1

Методы обработки поверхностей матрицы

| № пов. | Точность (квал.) | Шер-ть, Ra(мкм) | Методы обработки |

| 1,3 | 6 | 1,6 | Фрезерование(черновое, получистовое), шлифование |

| 2,32,33 | 9 | 1,6 | Фрезерование (черновое, получистовое, чистовое) |

| 4,6,8,10,14-20,21-29 | 8,9 | 0,8 | Фрезерование (черновое, получистовое, чистовое), полирование |

| 5,7,9,11,12,13,39-45 | 12 | 12,5 | Фрезерование |

| 30 | 7 | 0,8 | Растачивание (черновое, получистовое, чистовое), полирование |

| 31,35,38 | 7 | 0,8 | Сверление, зенкерование, развертывание. |

| 34 | 12 | 12,5 | Растачивание |

| 36,37,46 | 11 | 12,5 | Сверление |

Данные методы реализованы при разработке технологического маршрута изготовления матрицы.

Разработка технологического маршрута изготовления матрицы

При разработке маршрута в среднесерийном производстве придерживались следующих правил:

1.Технологические операции разрабатывали по принципу концентрации технологических переходов, т.е. как можно больше поверхностей обрабатывать с одного установа заготовки.

2.Отдавали предпочтение многопозиционным станкам, станкам с ЧПУ.

3.Старались шире применять режущий инструмент со сменными многогранными пластинами (СМП). Для цельного инструмента (сверл и др.) рекомендуем быстрорежущую сталь Р6М5.

4. Шире применять станочные приспособления со сменными установочными элементами и механизированными зажимными устройствами.

5. В первую очередь обрабатываются поверхности, которые в дальнейшем будут являться технологическими базами.

6. Отверстия с точным взаимным расположением обрабатывать за одну установку.

Технологический маршрут обработки матрицы представлен в таблице 4.2.

Таблица 4.2

Технологический маршрут изготовления матрицы

| № операции | Наименование операции | Оборудование (тип, модель) | Содержание операции |

| 1 | 2 | 3 | 4 |

| 005 | Заготовительная | Литье | Отлить заготовку |

| 010 | Фрезерно-расточная | Фрезерно-расточной 6М610Ф3 | Фрезеровать поверхности 1,5,7,9,11, 12,13; расточить отверстия 30,34; расточить начисто отверстие 30. |

| 015 | Многоцелевая черновая | Многоцелевой 2204ВМФ2 | Фрезеровать поверхности 2,3,4,6,8,10, 14-26,43-45; сверлить отверстия 31. |

| 020 | Сверлильно-фрезерная | Вертикальный сверлильно-фрезерный станок 243ВМФ2 | Фрезеровать поверхности 1,32,33,39-42, Сверлить отверстия 35,36,37,38 |

| 025 | Сверлильная | Вертикально-сверлильный 2Н118 | Сверлить отверстия 46 |

| 030 | Многоцелевая получистовая | Многоцелевой 2204ВМФ2 | Фрезеровать поверхности 2,3,4,6,8,10, 14-26; зенкеровать отверстия 38 |

| 035 | Сверлильно-фрезерная | Вертикальный сверлильно-фрезерный станок 243ВМФ2 | Фрезеровать поверхности 32,33, зенкеровать отверстия 31 |

| 040 | Контрольная | Контр. приспособление | Контролировать качество изготовления |

| 045 | ТО | Печь | Калить НRC 45…50 |

| 050 | Шлифовальная | Плоскошлифовальный 3Е710А | Шлифовать поверхности 1,3 |

| 055 | Многоцелевая чистовая | Многоцелевой 2204ВМФ2 | Фрезеровать поверхности 2,4,6,8,10, 14-26; развернуть отверстия 38. |

| 060 | Сверлильно-фрезерная | Вертикальный сверлильно-фрезерный станок 243ВМФ2 | Фрезеровать поверхности 32,33, развернуть отверстия 31 |

| 065 | Многоцелевая полировальная | Многоцелевой 2204ВМФ2 | Полировать поверхности 2,4,6,8,10, 14-26 |

| 070 | Контрольная | Контр. приспособление | Контролировать качество изготовления |

| 075 | Маркирование | Маркировать обозначение и номер детали | |

| 080 | Консервация | Консервировать тонким слоем ЦИАТИМа |

Выбор технологических баз

Заготовка детали в процессе обработки должна занять и сохранять в течении всего времени обработки определенное положение относительно деталей станка или приспособлений. Для этого необходимо исключить возможность трех прямолинейных движений заготовки в направлении выбранных координатных осей и трех вращательных движений вокруг этих или параллельных им осей (то есть лишить заготовку 6 степеней свободы). Теоретическая схема базирования выбирается в зависимости от типа детали. Для нашего случая тип детали - корпус. Выбирается установочная база, которая лишает заготовку трех степеней свободы, направляющая база, которая лишает заготовку двух степеней свободы и опорная база, лишающая заготовку ещё одной степени свободы. Для обоснования выбранных баз составим таблицу 4.3, в которой покажем, какие базы используются на операциях.

Таблица 4.3

Технологические базы

| № операции | № опорных точек | Наименование базы | Характер проявления | Реализация | Единство баз | Постоянство баз | ||

| явная | скрытая | естественная | искусственная | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 10 | 11 |

| 010 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | + | ||

| 015 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 020 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 025 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 030 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 035 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 050 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 055 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 060 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 065 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

Примечание: в таблице 4.3 установочная база обозначается буквами УБ, направляющая база обозначается буквами НБ, опорная – О.

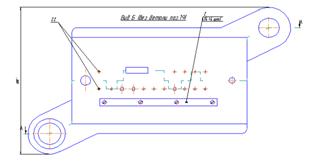

В качестве черновых технологических баз на первой операции ТП выбираем поверхности 1,7,9 (ОКБ) для обеспечения полного базирования заготовки, как единственно возможные.

Чистовыми базами на многоцелевых операциях 015,030,055,065 служат:

Установочная явная база – поверхность 1, реализуемая при его контакте с установочным элементом приспособления; направляющая явная база – точно обработанное отверстие 30, реализуемой цилиндрическим пальцем; опорная явная база - поверхность 6, реализуемая установочным элементом приспособления.

Чистовыми базами на сверлильно-фрезерных 020,035,060 операциях служат:

Установочная явная база – поверхность 3, реализуемая при его контакте с установочным элементом приспособления; направляющая явная база - точно обработанное отверстие 30, реализуемой цилиндрическим пальцем;; опорная явная база – поверхность 4, реализуемая при его контакте с установочным элементом приспособления.

Чистовыми базами на сверлильной 025, шлифовальной 050 операциях служат:

Установочная явная база – поверхность 3, реализуемая при его контакте с установочным элементом приспособления; направляющая явная база –поверхность 6, реализуемая установочным элементом приспособления; опорная явная база - поверхность 11, реализуемая установочным элементом приспособления.

Такой выбор баз наряду с точностью изготовления матрицы обеспечивает требования взаимного расположения ее поверхностей.

Назначение операционных технических требований

Допуски на размеры заготовки, полученной литьем, определяем по ГОСТ 26645-85 [4].

Операционный допуск на диаметральные размеры при обработке замкнутой поверхности принимаем равным статистической погрешности обработки [7]:

![]() (4.1)

(4.1)

где ![]() - статическая погрешность обработки.

- статическая погрешность обработки.

Для этого в зависимости от типа технологического оборудования, на котором выполняется обработка, характера обработки, определяем квалитет точности диаметрального размера и далее величину операционного допуска.

Операционные допуски линейных размеров, связывающих незамкнутые поверхности определим руководствуясь следующими правилами:

· При назначении операционного допуска на расстояние между измерительной базой и обработанной поверхностью для случая обработки на настроенном станке в состав допуска будем включать пространственные отклонения измерительной базы, а также погрешность базирования, от несовпадения установочной и измерительной баз:

![]() (4.2)

(4.2)

где ![]() - пространственные отклонения;

- пространственные отклонения;

![]() - погрешность базирования.

- погрешность базирования.

· Операционный допуск на размер между поверхностями, обработанными с одного установа, нужно принимать равным статистической погрешности обработки:

![]() (4.3)

(4.3)

Величины ![]() для линейных размеров определим по данным [8] с учетом типа оборудования, метода координации инструмента, величины размера.

для линейных размеров определим по данным [8] с учетом типа оборудования, метода координации инструмента, величины размера.

Величины пространственных отклонений измерительной базы ![]() определим по данным [8].

определим по данным [8].

Технологические допуски формы и взаимного расположения обрабатываемых поверхностей возьмем из [6] и укажем в технических требованиях на операцию на чертеже 06.М15.6 .01.000.

Похожие работы

... линий, рисунков и фабричных знаков. 9. Структурная схема маршрутного технологического процесса изготовления передней панели измерителя микропробоя ИМП-3Т 10. Операционный технологический процесс изготовления передней панели измерителя микропробоя ИМП-3Т А/Б № опер Наименование и содержание операции А 005 Заготовительная Б ...

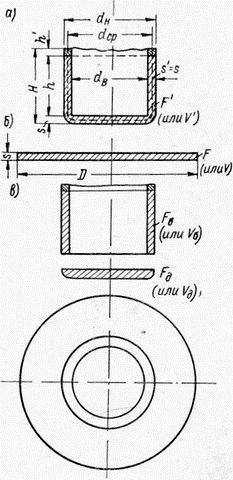

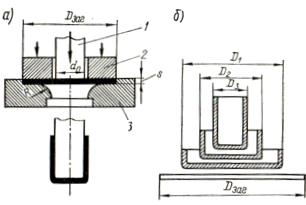

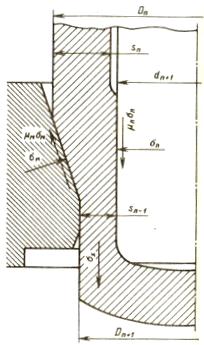

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

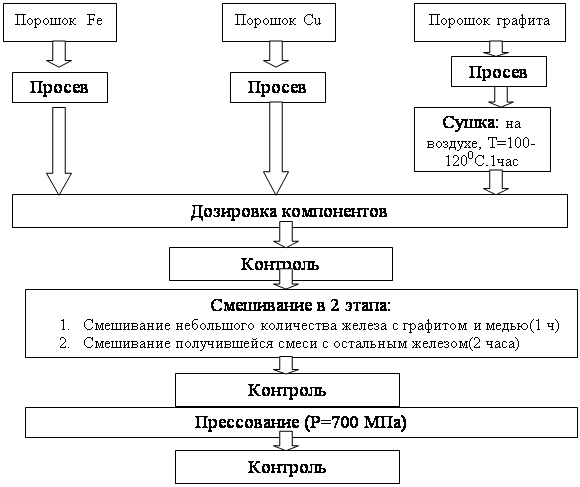

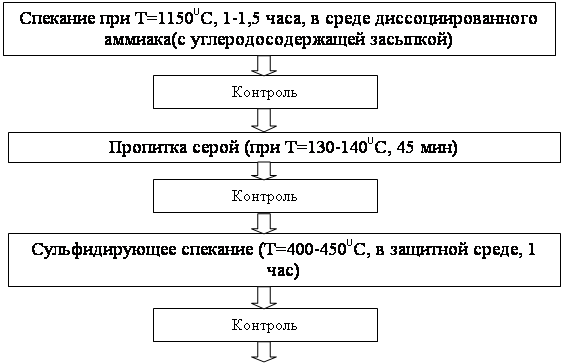

... технология. Поскольку изделие должно продаваться, то качество и стоимость является определяющим при ее разработке. Данная схема для изготовления детали «упор» из материала ПА-ЖГрДК наиболее эффективна, т.к. обеспечивает деталь всеми необходимыми характеристиками. 2.1 Технологический процесс 2.1.1 Подготовка порошков к смешиванию Порошки представляют собой совокупность частиц округлой и ...

0 комментариев