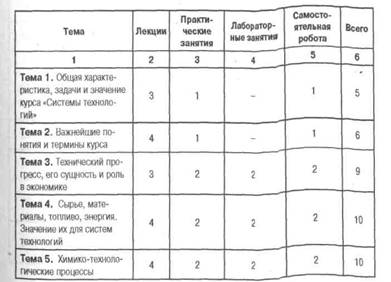

Навигация

Определение усилия процесса обжима

2. Определение усилия процесса обжима

Внешне приложенное усилие должно быть равно внутреннему сопротивлению заготовки

![]() .

.

Внутренне сопротивление ![]() .

.

Напряжение и внутренне сопротивление – векторные величины. Так как внешнее усилие противоположно по направлению внутреннему, то для расчета внутреннего усилия сопротивления необходимо использовать то напряжение, которое совпадает по направлению с внутренним усилием сопротивления.

При обжиме действуют напряжения ![]() и

и ![]() . Из двух напряжений, действующих в заготовке, следует использовать напряжение вдоль образующей заготовки – меридиональное, причем его берут по максимальному значению и соответствующей координате, где прикладывается усилие.

. Из двух напряжений, действующих в заготовке, следует использовать напряжение вдоль образующей заготовки – меридиональное, причем его берут по максимальному значению и соответствующей координате, где прикладывается усилие.

Самое большое напряжение действует в цилиндрической части

,

,

где ![]() – коэффициент трения,

– коэффициент трения,

![]() – предел текучести с учетом упрочнения.

– предел текучести с учетом упрочнения.

Будем считать, что упрочнение заготовки дает дополнительное напряжение, равное дополнительному напряжению, которое получает заготовка в случае, если бы она упрочнялась бы одинаково по всему очагу деформации со степенью деформации, равной элементу, находящемуся в средней части очага.

На самом деле каждый элемент упрочняется сильнее, но мы этим пренебрегаем. Поэтому примем степенной закон упрочнения

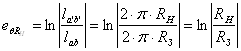

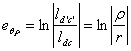

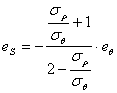

![]() ,

,

где A,n – константы механических свойств,

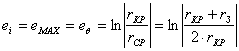

![]() ,

, ![]() ,

, ![]() .

.

Вместо интенсивности деформаций ![]() , то есть упрощаем в тангенциальные деформации для каждого элемента.

, то есть упрощаем в тангенциальные деформации для каждого элемента.

.

.

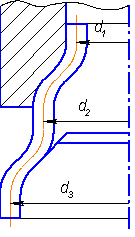

3. Число переходов при обжиме и предельный коэффициент обжима

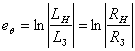

Если коэффициент обжима больше предельного ![]() , то процесс обжима ведут в несколько переходов. Коэффициент обжима определяется следующим образом

, то процесс обжима ведут в несколько переходов. Коэффициент обжима определяется следующим образом

![]()

Предельный коэффициент обжима – это максимальный коэффициент, при котором заготовка деформируется без дефектов.

Можно выделить следующие виды дефектов при обжиме:

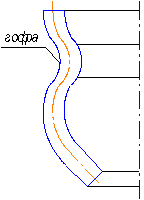

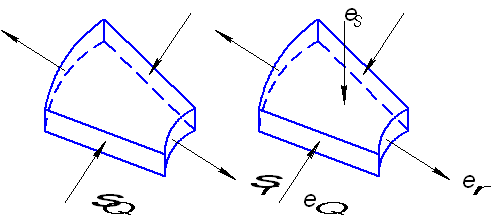

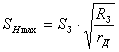

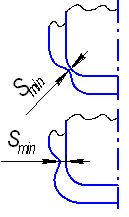

1) Потеря устойчивости заготовки в цилиндрической части

Она возникает, когда ![]()

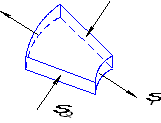

2) Продольные складки от действия сжимающих напряжений

Этот вид потери устойчивости определяется условием минимума работ от внешних и внутренних сил на возможных перемещениях.

![]() – вариация

– вариация

![]()

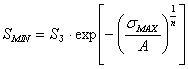

3) Трещинообразование кромок

Критерий Колмагорова

![]() появляется трещина.

появляется трещина.

Интенсивность деформаций ![]() . Из всех критериев выбирается тот, который является наименьшим.

. Из всех критериев выбирается тот, который является наименьшим.

Если необходимо провести обжим повторно, то его следует проводить после отжига заготовки.

Чем более упрочненный материал, тем возможность гофрообразования больше.

![]()

![]()

![]()

![]() , n округляем до целого числа.

, n округляем до целого числа.

![]()

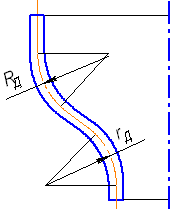

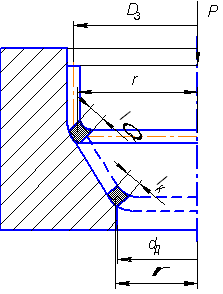

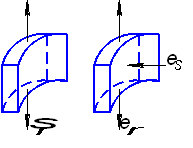

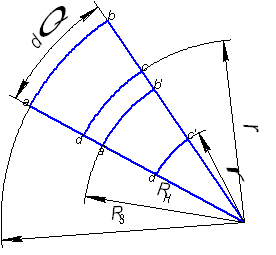

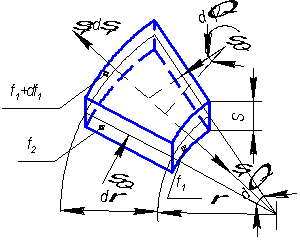

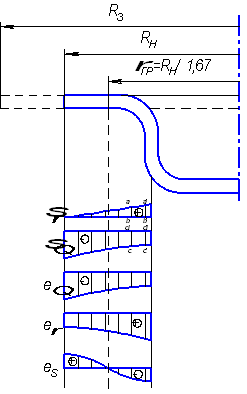

В первую очередь это относится к наличию радиуса свободного изгиба, этот участок деформируясь пластически не касается инструмента. Это относится как к радиусу свободного изгиба между цилиндрической упругой частью и конической, так и к участку заготовки, который выходит из зоны пластической деформации на цилиндрический участок.

Наличие кривизны на участке радиуса свободного изгиба объясняется действием моментов от основных напряжений – меридиональных и тангенциальных.

![]() – основные напряжения

– основные напряжения

![]() – изгибающий момент, действующий от неравномерности напряжений по толщине заготовки, отнесенный к срединной поверхности

– изгибающий момент, действующий от неравномерности напряжений по толщине заготовки, отнесенный к срединной поверхности

Условие, из которого определяют радиус свободного изгиба является равенство моментов ![]() .

.

![]() – момент от действия напряжений,

– момент от действия напряжений,

![]() – внутренний момент сопротивления

– внутренний момент сопротивления

![]() .

.

![]() определен неравномерностью напряжений по толщине заготовки

определен неравномерностью напряжений по толщине заготовки

Момент ![]() – это моменты, которые определены величинами напряжений

– это моменты, которые определены величинами напряжений ![]() и С от действия их на торцевые площадки выделенного элемента относительно сечения О-О.

и С от действия их на торцевые площадки выделенного элемента относительно сечения О-О.

В виду того, что торцевые участки относительно небольшие, считают, что ![]() и

и ![]() постоянны. Тогда радиусы свободного изгиба

постоянны. Тогда радиусы свободного изгиба

![]() ,

, ![]()

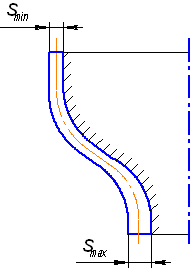

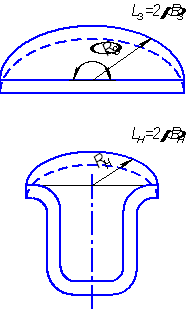

Радиус свободного изгиба следует определять в том случае, если имеются сомнения по поводу того, получится ли деталь с заданными радиусами сопряжения. ![]()

При конструктивно-технологическом анализе для малых радиусов рассчитанные значения радиусов свободной поверхности дают ответ – нужна ли дополнительная операция калибровки.

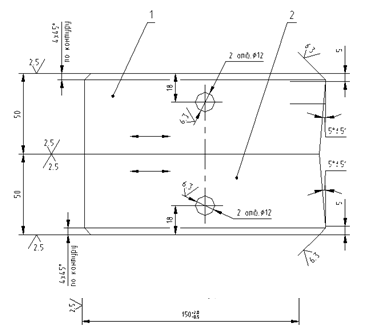

Способы калибровки таких деталей, а именно имеющие неравномерную толщину заготовки, чрезвычайно сложны и зависят от того, что принимается за базовую поверхность – наружная или внутренняя. В данном случае базовой поверхностью является наружная.

Для получения заданного контура наружной поверхности необходимо очень точно выполнить размеры пуансона, соответствующие профилю сечения детали.

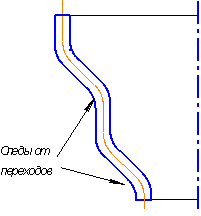

Особенно сложен момент, когда используется многопереходной процесс обжима, в виду того, что остаются следы от переходов.

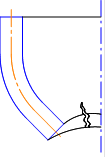

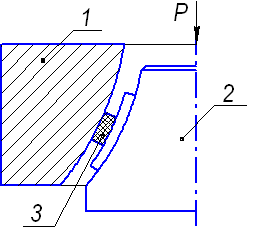

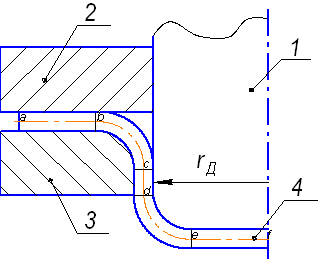

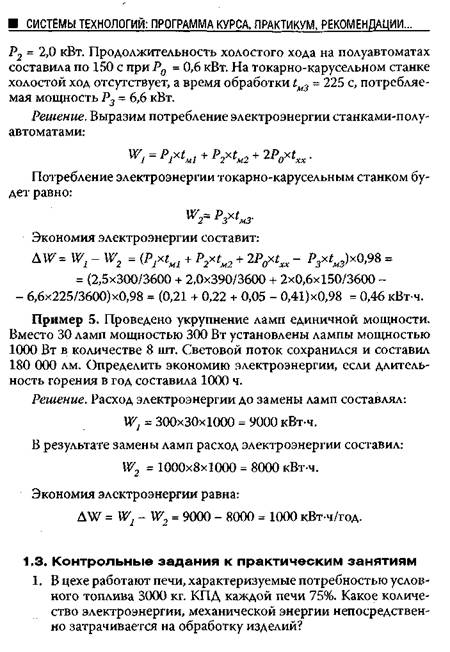

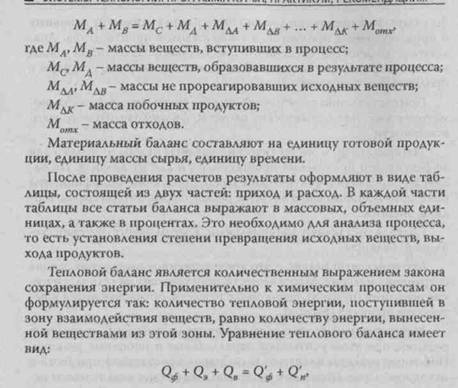

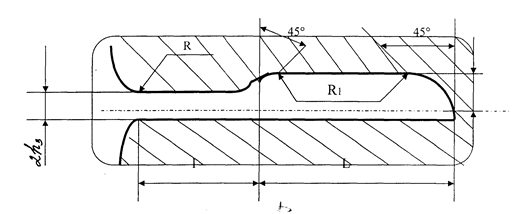

Схема калибровки по внутренней по внутренней поверхности

1 – матрица,

2 – оправка,

3 – эластичный наполнитель.

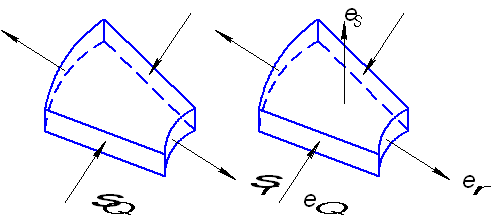

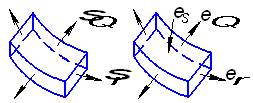

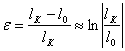

Особенности обжима цилиндрического стакана, полученного вытяжкойПри обжиме деформация в меридиональном направлении может иметь как положительный, так и отрицательный знак.

Если считать коэффициентом обжима ![]() ,

,

то при обжиме цилиндрического стакана ![]() . Те элементы, которые находятся ближе к меньшему основанию

. Те элементы, которые находятся ближе к меньшему основанию ![]() , а те, которые дальше

, а те, которые дальше ![]() . Средняя деформация

. Средняя деформация ![]() . Это с достаточной точностью говорит о том, что длины образующей заготовки и детали одинаковы с погрешностью

. Это с достаточной точностью говорит о том, что длины образующей заготовки и детали одинаковы с погрешностью ![]() 10-12%. Поэтому это условие дает возможность исходя из геометрических размеров определить тангенциальную деформацию, зная форму и размеры заготовки и детали.

10-12%. Поэтому это условие дает возможность исходя из геометрических размеров определить тангенциальную деформацию, зная форму и размеры заготовки и детали.

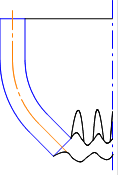

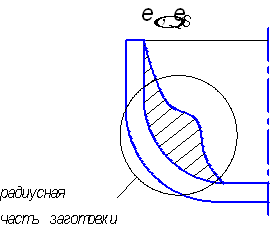

Тангенциальная деформация![]() при обжиме цилиндрического стакана имеет вид, представленный на рисунке.

при обжиме цилиндрического стакана имеет вид, представленный на рисунке.

Больше всего деформации подвержена радиусная часть заготовки

![]()

Таким образом, обжим цилиндрической заготовки имеет следующие особенности:

- меридиональная деформация ![]() 0

0

- тангенциальную деформацию можно найти из равенства длин образующих

- деформация по толщине имеет экстремум, который приходится на радиусную часть

В процессе обжима из-за возможности гофрообразования нежелательно использовать тонкостенные заготовки ![]() .

.

ВЫТЯЖКА

Вытяжка – это процесс, характерной схемой которого является

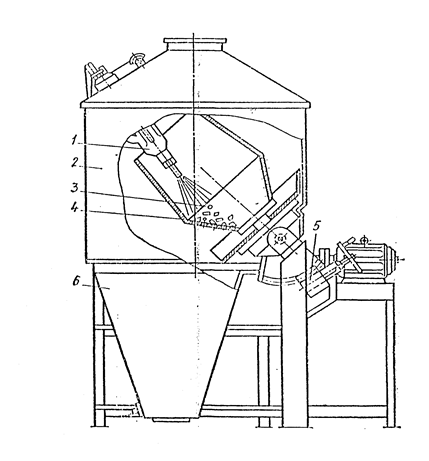

Процесс вытяжки характеризуется способами. Способов вытяжки очень много, их можно разделить на несколько групп:

- Инструментальные способы вытяжки

- Способы вытяжки с эластичной или жидкостной средой

- Специальные способы вытяжки

1. Инструментальные способы вытяжки

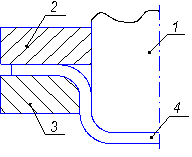

Вытяжка в плоской матрице с плоским прижимом

1 – пуансон

2 – прижим

3 – матрица

4 – деталь

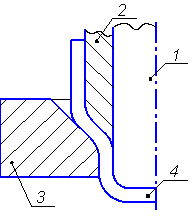

Последующая вытяжка

1 – пуансон

2 – прижим

3 – матрица

4 – деталь

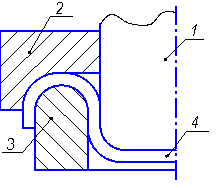

Вытяжка с выворачиванием (с крюком)

1 – пуансон

2 – прижим

3 – матрица

4 – деталь

2. Способы вытяжки с эластичной или жидкостной средой

Вытяжка с эластичной средой

1 – контейнер

2 – эластичная среда

3 – пуансон

4 – прижим

5 – шпилька

3. Специальные способы вытяжки

Пульсирующая вытяжка

1 – пуансон

2 – прижим

3 – матрица

4 – деталь

Сущность состоит в том, что при вытяжке фланец за счет возвратно-поступательного движения прижима то выпрямляется, то гофрит. Коэффициент вытяжки получается очень большой для материала, который слабо упрочняется

Ротационная (давильная) вытяжка

1 – пуансон

2 – заготовка

3 – давильный ролик

4 – прижим

В 20-е гг способ был широко распространен. В 70-е гг к процессу был возобновлен интерес, так как появились станки с ЧПУ. Данный способ применим для тонких и пластичных материалов (алюминиевые сплавы). Давильная вытяжка применяется в основном для мелкосерийного производства.

Способ имеет следующие недостатки: сложна наладка оборудования, часто приходится доводить инструмент вручную, сложно обслуживание, так как требуется большое количество обслуживающего персонала, в связи изделия, получаемые этим способом дорогие.

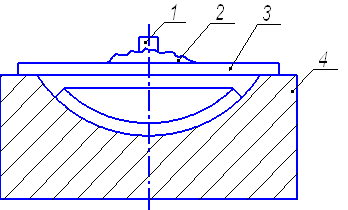

Высокоскоростная вытяжка или вытяжка взрывом

Высокоскоростная вытяжка или вытяжка взрывом

1 – запал

2 – взрывчатое вещество

3 – заготовка

4 – матрица

С помощью запала взрывают вещество и под действием взрывной волны происходит деформирование заготовки.

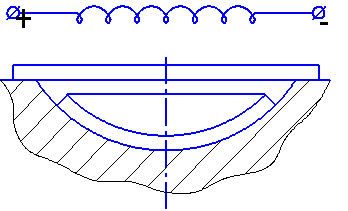

Способ вытяжки с использованием магнитного поля

Данный способ аналогичен предыдущему. Вместо взрывчатого вещества устанавливают индуктор. Материал заготовки должен обладать хорошей электропроводностью. Переменный ток наводит в заготовку магнитное поле, при взаимодействии которого с магнитным полем индуктора заготовка деформируется.

Индуктор должен обладать большой прочностью.

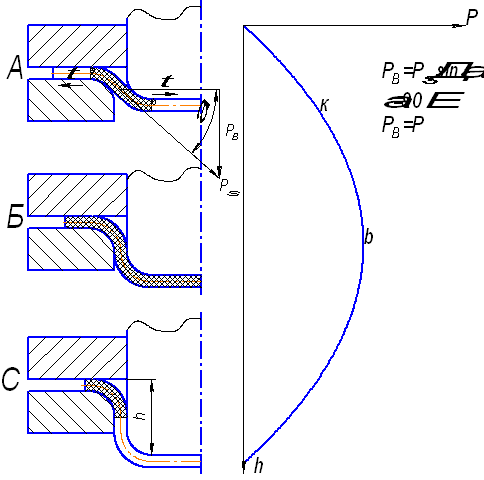

Механизм процесса вытяжки. Схема НДСРассмотрим наиболее полную схему вытяжки с прижимом круглой плоской заготовки.

1 – пуансон

2 – прижим

3 – матрица

4 – заготовка

Сам процесс вытяжки условно можно разбить на 3 стадии:

Первая стадия характерна ростом усилия и тем, что пластическая деформация охватывает только часть заготовки, а именно свободную часть – участок ab. Центральная и периферийная часть деформируются упруго. Переход их в пластическое состояние сдерживает сила трения. По мере опускания пуансона происходит утонение и упрочнение свободной части. Она становится способной передавать усилие на соседние элементы и переводить их в пластическое состояние. Кроме того на этой стадии происходит рост усилия за счет изменения угла, обеспечивающего вертикальную проекцию усилия на свободном участке. Рост усилия происходит не только за счет упрочнения, но и за счет изменения угла.

Наконец наступает момент, когда вся заготовка охвачена зоной пластической деформации. На участке kb происходит рост усилия только за счет упрочнения фланца заготовки, не смотря на то, что размеры фланца уменьшаются. Однако наступает момент, когда фланец упрочняется, а его размеры малы и сопротивление его уменьшается. В этот момент наступает максимум усилия. Как правило для глубокой вытяжки происходит полностью обхват заготовкой пуансона в радиусной части и матрицы в радиусной части.

Последняя стадия характеризуется тем, что очаг пластической деформации имеет место не фланце и радиусе закругления. При этом сила падает, так как уменьшается сопротивление фланца. Сечение имеет меньше напряжение, и эта часть переходит в упругую область.

Для небольших коэффициентов вытяжки возможно наличие упругих зон пластических деформаций в зоне дна.

Рассмотрим случай глубокой вытяжки на второй стадии, именно на этой стадии наблюдаются большие усилия и деформации.

Участок ab – характерный участок, который присущ вытяжке.

Участок bc – участок радиусного закругления матрицы. На этом участке происходит утонение заготовки.

Участок cd – цилиндрический участок.

Участок de и ef – участки радиусных закруглений пуансона.

Наиболее просто определяются деформации и напряжения на кромке фланца. На кромке фланца меридиональные напряжения приблизительно равны контактным ![]() .

.

То есть имеем схему линейного напряженного состояния

![]() ,

, ![]() ,

, ![]() (изотропное тело).

(изотропное тело).

Геометрически это можно представить следующим образом:

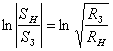

Зная длины до и после длину окружности заготовки и фланца детали ![]() можно найти тангенциальные деформации кромки.

можно найти тангенциальные деформации кромки.

,

,

при небольших деформациях данное равенство выполняется с погрешностью 2-3%.

Таким образом тангенциальная деформация кромки

.

.

Для изотропного тела ![]() , тогда

, тогда

,

,

.

.

Толщина кромки

.

.

Чем меньше наружный ![]() , тем толще кромка.

, тем толще кромка.

Максимальная толщина кромки детали определяется как

,

,

где ![]() – радиус детали.

– радиус детали.

Нас интересует в основном

- усилие процесса,

- геометрические размеры оснастки,

- величина утонения и утолщения заготовки.

Чтобы определить максимальную величину утонения следует предположить, что наибольшее напряжение и наибольшее утонение находятся в зоне границы радиусной и цилиндрической части. Это объясняется тем, что в этой зоне действуют наибольшие растягивающие напряжения от сопротивления участка фланца заготовки и радиусного участка.

На радиусной части заготовки напряжения уменьшаются за счет активных сил трения на пуансоне и напряжений от изгиба.

В случае, если поверхность радиусной части заготовки сильно отполирована, попала на нее смазка, максимальные напряжения переходят из цилиндрической части в радиусную.

По мере вытяжки это опасное сечение получает наибольшую величину утонения на стадиях, не достигших величины максимального усилия, и затем, переходит на цилиндрическую поверхность. В дальнейшем происходит обрыв дна при меньших значениях величин усилия в случае, если обработка поверхности радиусной части пуансона отлична от полировки. Надо стремится к тому, чтобы смазка в радиусной части не попадала на пуансон. Считают, что схема напряженного состояния – линейная.

Используем уравнение кривой упрочнения степенного вида:

![]() ,

,

где ![]() ,

, ![]() – интенсивности напряжений и деформаций

– интенсивности напряжений и деформаций

![]() ,

, ![]() – константы механических свойств

– константы механических свойств

![]() ,

, ![]() ,

, ![]() .

.

Для линейной схемы напряженного состояния интенсивность напряжений равна ![]()

![]() и

и ![]()

![]()

![]()

![]()

![]()

Из условия постоянства объема ![]() , не учитывая величину упругой деформации

, не учитывая величину упругой деформации ![]() , где

, где ![]() – толщина детали по средней поверхности (

– толщина детали по средней поверхности (![]() ), получаем условие равенства площадей при вытяжке:

), получаем условие равенства площадей при вытяжке: ![]() .

.

Условие равенства площадей детали и заготовки положено в основу определения деформаций при вытяжке любого элемента.

Для осесимметричной вытяжки этот элемент является кольцевым.

Так как нас интересует усилие процесса вытяжки, предельный коэффициент, то следует определить величины деформаций для фланцевой части.

Схема к определению деформаций во фланце при осесимметричной вытяжке.

Выделим на фланце бесконечно малый элемент двумя плоскостями, проходящими через ось детали, перпендикулярно к площади фланца и образующие между собой ![]() .

.

Если хотя бы один из размеров элемента имеет бесконечно малый размер, то элемент является бесконечно малым.

С другой стороны этот элемент образован двумя концентрическими окружностями, имеющими центр на оси симметрии и имеющие радиуса ![]() и

и ![]() . Получили элемент abcd. Рассмотрим стадию вытяжки, когда этот элемент находится в положении, ограниченном радиусами

. Получили элемент abcd. Рассмотрим стадию вытяжки, когда этот элемент находится в положении, ограниченном радиусами ![]() и

и ![]() .

.

Деформация любых тангенциальных точек определяется, если мы знаем длину до и после деформацию

,

,

.

.

Длина ![]() задается

задается ![]() .

.

Длина исходного состояния этого элемента ![]() .

.

Находим величину тангенциальной деформации любого элемента с координатой ![]() , если известна длина этого элемента до деформации или известны его координаты.

, если известна длина этого элемента до деформации или известны его координаты.

Если известна зависимость ![]() , то мы получаем величину деформации

, то мы получаем величину деформации ![]() от независимой координаты

от независимой координаты ![]() .

.

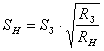

Связь между ![]() и

и ![]() находится из условия равенства площадей рассматриваемых элементов до и после деформации.

находится из условия равенства площадей рассматриваемых элементов до и после деформации.

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Теперь можем найти ![]() .

.

Для того, чтобы определить две другие деформации ![]() и

и ![]() используют уравнение связи напряжений и деформаций.

используют уравнение связи напряжений и деформаций.

![]() ,

,

![]() (

(![]() плоская схема напряженного состояния),

плоская схема напряженного состояния),

![]() .

.

Используя методику, предложенную Поповым, Зубцовым, Маловым, будем считать, что соотношение напряжений в процессе формообразования величина постоянная:

![]()

и не зависит от упрочнения и изменения толщины.

Другими словами, рост напряжений за счет упрочнения в обоих случаях происходит пропорционально одному и тому же коэффициенту

![]() .

.

Если меняется толщина заготовки, то меняются и величины напряжений

![]() .

.

Это условие позволяет определить деформации по отношению ![]() и используя уравнения связи (найденных без упрочнения и изменения толщины) по известной одной из деформаций, найти другую деформацию.

и используя уравнения связи (найденных без упрочнения и изменения толщины) по известной одной из деформаций, найти другую деформацию.

.

.

Найдем напряжения, действующие на фланце без учета упрочнения и изменения толщины.

Составим уравнение равновесия на бесконечно малый элемент фланца заготовки.

Составим уравнение равновесия сил, действующих на координату ![]() . На две другие координаты смысла составления уравнений нет, так как они обращаться в тождество.

. На две другие координаты смысла составления уравнений нет, так как они обращаться в тождество.

![]()

![]()

0=0 0=0

![]()

![]()

Раскрыв скобки уберем величины, которые на порядок меньше остальных, а также учтем, что ![]() , тогда получим

, тогда получим

![]() ,

,

![]() (1)

(1)

Найдем значения площадей:

![]() , (2)

, (2)

![]() . (3)

. (3)

Подставив (2) и (3) в (1) получим:

![]() (4)

(4)

Уравнение (4) содержит 2 неизвестных ![]() и

и ![]() .

.

Условие пластичности по максимальным касательным напряжениям:

![]() . (5)

. (5)

![]() определяет схему напряженного состояния, в нашем случае

определяет схему напряженного состояния, в нашем случае ![]() .

.

![]() ,

,

![]() ,

,

![]() .

.

Условие пластичности (без учета упрочнения)(5) запишется следующим образом:

![]() (6)

(6)

Подставив в (4) уравнение (6), получим дифференциальное уравнение с разделяющимися переменными:

![]() . (7)

. (7)

Проинтегрировав уравнение (7) получим:

![]() .

.

Граничные условия: ![]() , тогда постоянная интегрирования

, тогда постоянная интегрирования

![]() .

.

В результате получим:

![]() .

.

При ![]()

![]() будет максимальным.

будет максимальным.

![]() ,

, ![]() ,

, ![]() .

.

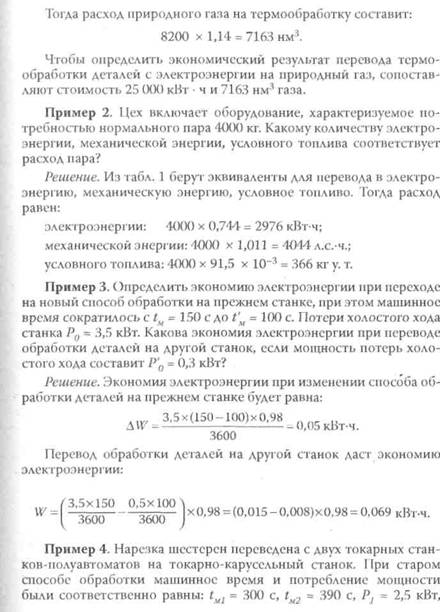

Эпюры изменения напряжений и деформаций на фланце при вытяжке

![]()

![]()

![]()

- Форма и размеры заготовки

- Геометрические параметры штамповой оснастки (радиус закругления, зазоры)

- Энергетические параметры (усилие процесса, усилие прижима, работа)

- Предельные параметры

Похожие работы

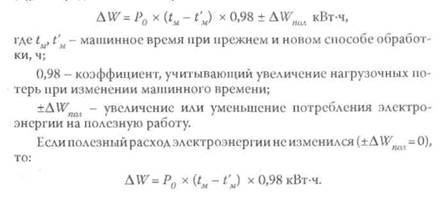

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

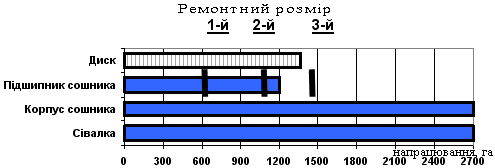

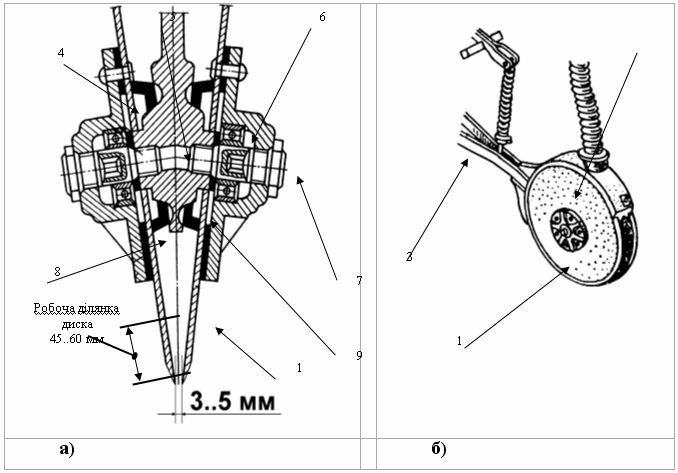

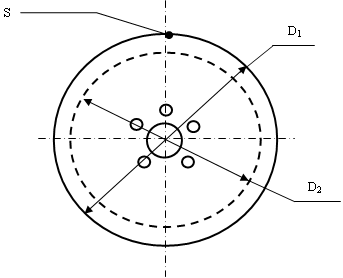

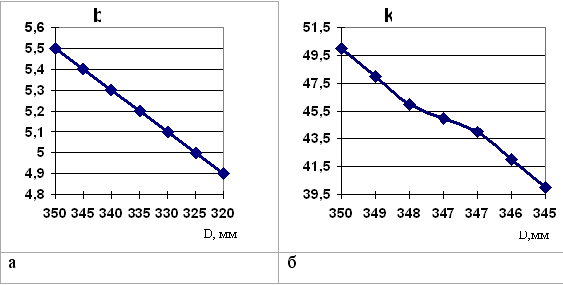

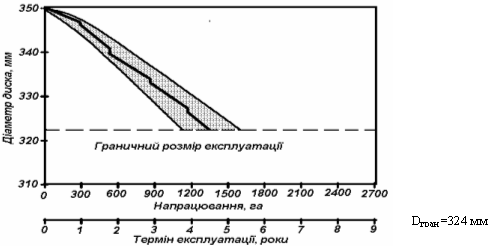

... є допустимих значень зазначених в агротехнічних вимогах до посіву зернових. На основі теоретичних та експериментальних досліджень, визначено основні параметри технологічного процесу ремонту спрацьованих дисків сошників зернових сівалок із відновленням їхнього зовнішнього діаметра. Економічна оцінка ефективності техпроцесу ремонту дисків показала, що із застосуванням розробленого способу ремонту ...

0 комментариев