Навигация

Требуется специализированное оборудование

1. Требуется специализированное оборудование

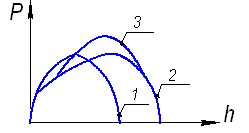

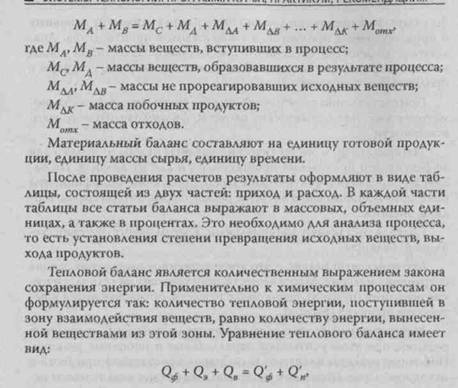

2. Материал должен обладать малой степенью упрочнения, то есть кривая упрочнения желательно должна иметь следующий вид. Такими свойствами обладают такие материалы, как АД0, АД1. В противном случае наклеп будет настолько велик, что материал разрушится.

- Инструментальная вытяжка с активными силами трения

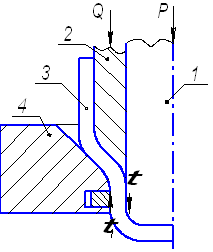

Принцип работы: Упругое кольцо имеет возможность увеличивать свой диаметр в упругой области. Не мешая основному процессу вытяжки, оно, плотно прижимая заготовку к пуансону, способствует возникновению активных сил трения ![]() , действующих на заготовку по всей вытянутой цилиндрической части. С другой стороны на поверхности с ее стороны вызывает реактивные силы

, действующих на заготовку по всей вытянутой цилиндрической части. С другой стороны на поверхности с ее стороны вызывает реактивные силы ![]() . Однако площадь, где действуют активные силы на много превышают площадь, где действуют реактивные силы. Поэтому упругое кольцо позволяет снизить напряжения в опасном сечении и увеличивать коэффициент вытяжки, но не на много, примерно на 10-20 %

. Однако площадь, где действуют активные силы на много превышают площадь, где действуют реактивные силы. Поэтому упругое кольцо позволяет снизить напряжения в опасном сечении и увеличивать коэффициент вытяжки, но не на много, примерно на 10-20 %

1 – пуансон,

2 – прижим,

3 – заготовка,

4 – матрица,

5 – упругое кольцо.

![]()

Главным преимуществом упругого кольца является то, что оно может выполнить функцию уменьшения разнотолщинности по периметру сечения для анизотропных деталей.

Усилий требуется на много меньше при повторной деформации заготовки, так как она уже находится в пластическом состоянии. Это дает возможность после того, как произошла вытяжка использовать упругое кольцо как съемник. Оно после вытяжки уменьшает диаметр, и заготовка при дальнейшем движении снимается.

- Вытяжка с упругим прижимом

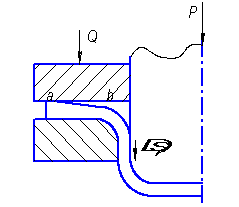

1 – пуансон,

2 – прижим,

3 – деталь,

4 – матрица.

![]()

Для обычных условий вытяжки, то есть при жестком прижиме, для очень тонких заготовок ![]() при зазоре 0,07-0,05 мм образуется гофра в зоне, свободной от контакта прижима с заготовкой (зона ab). При обычных условиях гофра, проходя через перегиб, выпрямляется, для этого требуется большее усилие. Наличие упругого прижима дает условие соприкосновения заготовки по всей поверхности фланца.

при зазоре 0,07-0,05 мм образуется гофра в зоне, свободной от контакта прижима с заготовкой (зона ab). При обычных условиях гофра, проходя через перегиб, выпрямляется, для этого требуется большее усилие. Наличие упругого прижима дает условие соприкосновения заготовки по всей поверхности фланца.

Преимущества:

1. Это устраняет гофрообразование на свободном участке фланца

2. Уменьшает усилие прижима

3. Увеличивает коэффициент вытяжки

Особенности вытяжки деталей с фланцем

Различают вытяжку с

- широким фланцем

- узким фланцем

Вытяжка деталей с широким фланцем имеет особенность, что процесс заканчивается при усилии, которое не достигает максимального значения в случае вытяжки этой детали на провал.

Теоретически определить вытяжку с широким фланцем можно согласно ранее приведенным формулам.

![]()

Зная радиус заготовки, радиус кромки, механические свойства получаем относительную величину перемещения кромки.

Если ![]() (*), то фланец широкий.

(*), то фланец широкий.

![]() , следовательно возможность обрыва дна больше во втором случае. Вытяжка заготовок с широким фланцем имеет значительный запас прочности в опасном сечении, а следовательно можно увеличить коэффициент вытяжки для деталей с широким фланцем. Увеличение составляет

, следовательно возможность обрыва дна больше во втором случае. Вытяжка заготовок с широким фланцем имеет значительный запас прочности в опасном сечении, а следовательно можно увеличить коэффициент вытяжки для деталей с широким фланцем. Увеличение составляет ![]() .

.

Другими словами, можно получить деталь с широким фланцем меньшего диаметра. Деталь с широким фланцем с диаметром ![]() имеет такое же напряжение в опасном сечении, как и вытяжка цилиндрических деталей с диаметром

имеет такое же напряжение в опасном сечении, как и вытяжка цилиндрических деталей с диаметром ![]() .

.

Метод, связанный с определением предельного коэффициента вытяжки:

![]()

![]()

![]()

При последующей операции вытяжки, не зависимо от формы заготовки (с фланцем или без фланца), коэффициент вытяжки одинаковый и выбирается из таблицы.

Количество переходов для детали с фланцем определяется следующим образом

![]()

Учет детали с фланцем направлен на интенсификацию вытяжки.

Детали с узким фланцем, для которых не выполняется соотношение (*) рассчитываются также, как обычные цилиндрические детали.

Так как усилие, на котором заканчивается процесс хотя и меньше, но заготовка прошла при вытяжке стадию ![]() , которая и определяет предельный коэффициент. Поэтому напряжение, соответствующее этой стадии равно напряжению, соответствующее

, которая и определяет предельный коэффициент. Поэтому напряжение, соответствующее этой стадии равно напряжению, соответствующее ![]() , поэтому заготовка также порвется, как и цилиндрическая.

, поэтому заготовка также порвется, как и цилиндрическая.

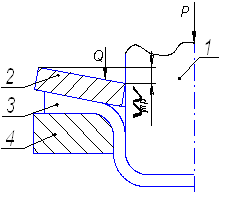

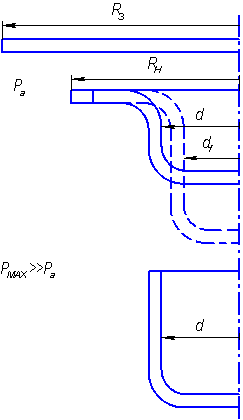

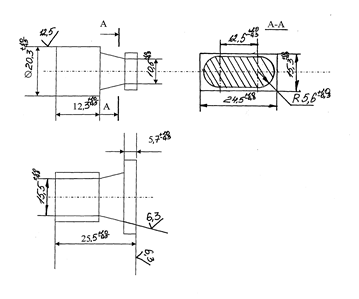

Схема последующей вытяжки для детали с широким фланцем методом последовательных цилиндров

1 – пуансон,

2 – прижим,

3 – деталь,

4 – матрица.

Особенности:

Очень трудно установить момент окончания процесса вытяжки. Если не дотянуть заготовку, то останется волна; если перетянуть заготовку, то либо произойдет сильное утонение, либо образуется обрыв. Чтобы этого избежать на последующих переходах занижают коэффициент вытяжки на 20-30%.

Фланец заготовки может быть как плоским, так и коническим.

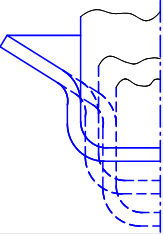

Схема вытяжки для детали с широким фланцем методом параллельных конусов

Этот метод вытяжки, по сравнению с методом последовательных цилиндров, встречается чаще.

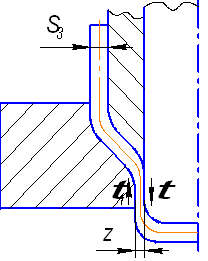

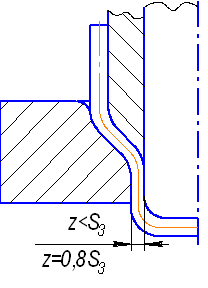

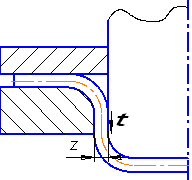

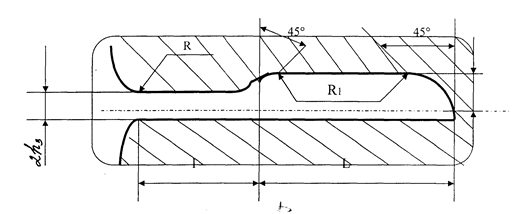

Вытяжка с принудительным утонениемВытяжка с принудительным утонением – это та вытяжка, при которой зазор между матрицей и пуансоном меньше толщины исходного материала.

В этом случае в зависимости от величины зазора различают:

- чистую вытяжку с утонением

- вытяжку с протяжкой

Вытяжку с утонением как правило производит на втором переходе, либо используют совмещенный способ вытяжки.

Если ![]() , то это чистая вытяжка с утонением.

, то это чистая вытяжка с утонением.

Если ![]() , то это вытяжка с протяжкой. При вытяжке с протяжкой утонению подвергается только периферийная часть заготовки.

, то это вытяжка с протяжкой. При вытяжке с протяжкой утонению подвергается только периферийная часть заготовки.

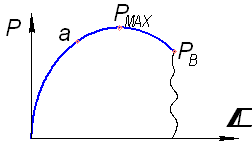

Вытяжка с утонением производится на втором переходе, так как на последующих операциях вытяжки диаграмма изменения усилия выглядит следующим образом.

1 – диаграмма первого перехода,

2 – диаграмма последующего перехода,

3 – вытяжка с утонением.

Принудительное утонение вызывает дополнительные напряжения в опасном сечении. Чтобы не произошел обрыв необходимо принудительно утонять заготовку в начальной стадии, когда усилие не достигло максимального значения. При дальнейшем процессе вытяжки на цилиндрической части между заготовкой и пуансоном возникают активные силы трения. По мере достижения максимума усилия образуется достаточно протяженный цилиндрический участок, а следовательно значительные величины активных сил трения. Они снижают напряжения в опасном сечении, и опасное сечение перемещается вверх – в зону принудительного утонения, где заготовка сильно упрочнена. Утолщение происходит за счет уменьшения толщины не только в случае, когда зазор меньше исходной толщины, но и за счет набранного утолщения. Поэтому это сечение носит достаточно прочный характер и обеспечивает процесс вытяжки без обрыва, хотя усилие возрастает.

На первом переходе производят вытяжку с протяжкой, когда принудительное утонение начинается после того, как набран цилиндрический участок.

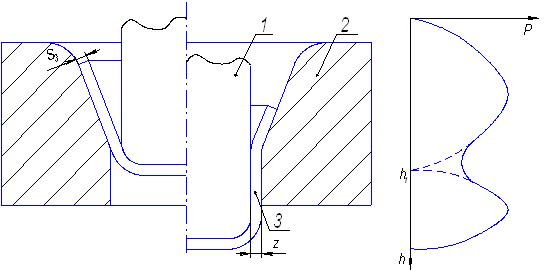

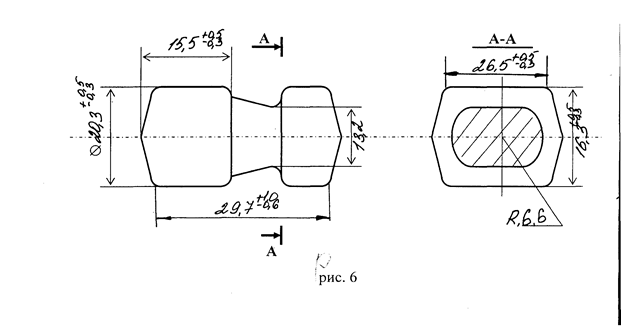

Процесс вытяжки с принудительным утонением возможен как совмещенный процесс. Совмещенный процесс – это сначала вытяжка заготовки в конический полуфабрикат, а затем последующая вытяжка с принудительным утонением.

На рисунке представлена схема процесса и диаграмма изменения усилия.

1 – пуансон,

2 – матрица,

3 – заготовка.

Совмещенный процесс вытяжки производится последовательно. Сначала из плоской заготовки в конический конус формируется конический полуфабрикат. Глубина конуса определена условием, что принудительного утонения начинается в момент, когда усилие вытяжки значительно меньше максимума. Это делается для того, чтобы компенсировать напряжения от принудительного утонения.

Часто процесс вытяжки с утонением происходит практически без изменения наружного диаметра заготовки. Такой процесс называется протяжкой.

Вытяжка с утонением – единственный процесс, при котором схема напряженного состояния считается объемной в очаге утонения, а деформированное состояние считается плоским.

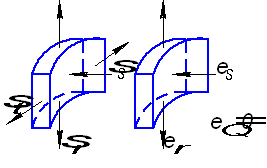

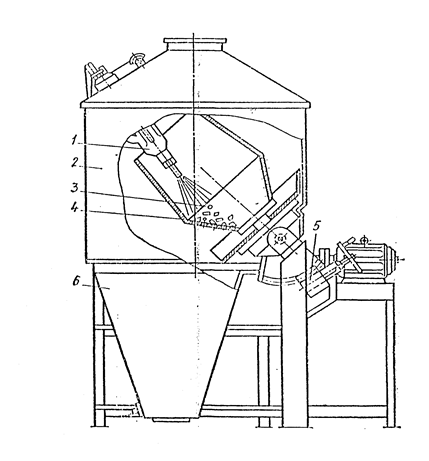

Разновидностью вытяжки с принудительным утонением считается процесс ротационного выдавливания.

Здесь в качестве оборудования используются токарные станки с ЧПУ.

1 – оправка,

2 – прижим,

3 – заготовка,

4 – давильник.

![]()

Возможно два варианта:

1. Если происходит принудительное утонение, то давильник передвигается в одном направлении.

2. Если нет необходимости принудительного утонения, то процесс – обкатка, давильник совершает сложное перемещение относительно заготовки и оправки.

Принудительное утонение применяется для мягких материалов. Способ широко применялся в 20-30 гг.

Определение основных технологических параметров при вытяжке с утонением

Основными технологическими параметрами являются:

- форма и размеры заготовки,

- усилие процесса,

- количество переходов.

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

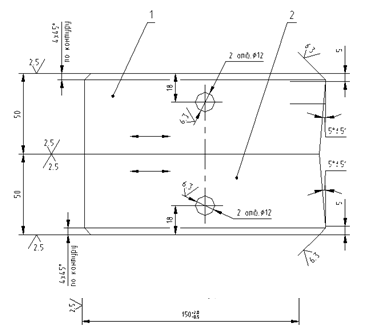

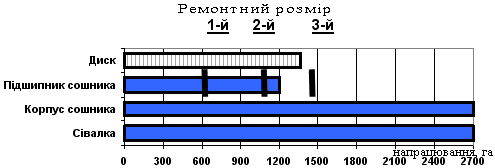

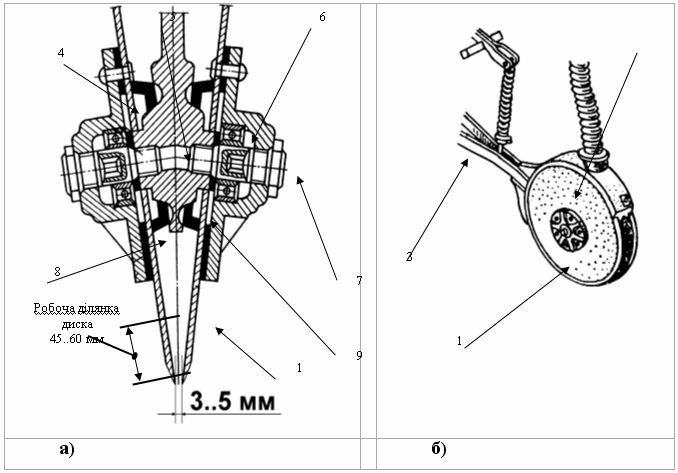

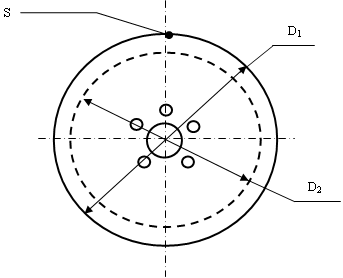

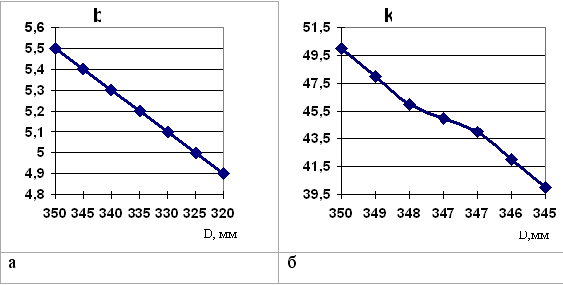

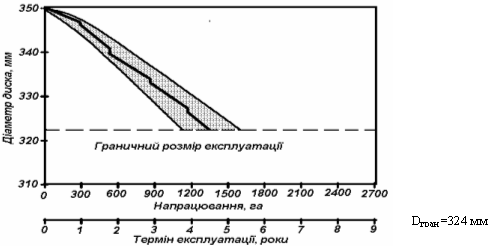

... є допустимих значень зазначених в агротехнічних вимогах до посіву зернових. На основі теоретичних та експериментальних досліджень, визначено основні параметри технологічного процесу ремонту спрацьованих дисків сошників зернових сівалок із відновленням їхнього зовнішнього діаметра. Економічна оцінка ефективності техпроцесу ремонту дисків показала, що із застосуванням розробленого способу ремонту ...

0 комментариев