Навигация

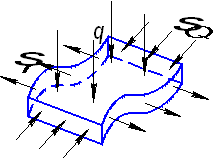

Трудность съема заготовки с пуансона: после вытяжки за счет действия упругой разгрузки заготовка плотно охватывает пуансон

1. трудность съема заготовки с пуансона: после вытяжки за счет действия упругой разгрузки заготовка плотно охватывает пуансон

2. нагрев заготовки: происходит переход пластической деформации в тепловую энергию, нагревается инструмент, детали машины быстро выходят из строя.

В связи с этим следует применять систему охлаждения, предусматривать съемники, при этом оборудование усложняется. Поэтому следует выдерживать требуемый зазор.

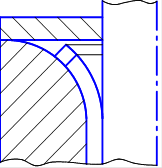

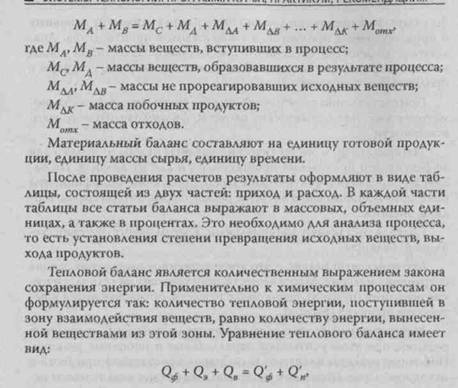

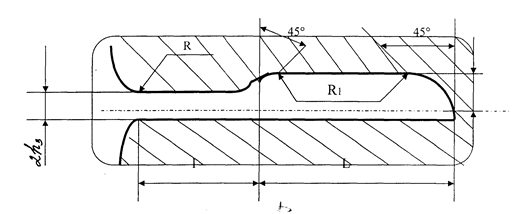

Радиус закругления матрицы и пуансона

Опыт показывает, что чем меньше радиус закругления, тем требуется меньшие дополнительные напряжения и усилия для достижения заданных параметров.

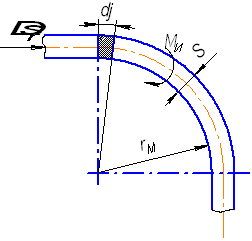

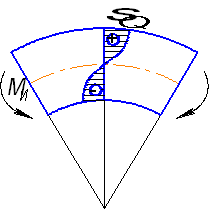

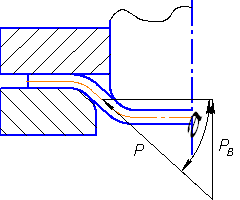

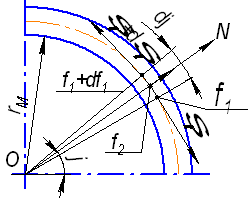

На рисунке представлена схема к определению радиуса.

![]() - радиус матрицы (или пуансона),

- радиус матрицы (или пуансона),

![]() - толщина материала,

- толщина материала,

![]() - угол, ограничивающий рассматриваемый бесконечно малый элемент,

- угол, ограничивающий рассматриваемый бесконечно малый элемент,

![]() - дополнительное напряжение, приложенное извне, необходимое для преодоления сопротивления рассматриваемого элемента,

- дополнительное напряжение, приложенное извне, необходимое для преодоления сопротивления рассматриваемого элемента,

![]() - внутренний момент изгиба элемента при изменении его кривизны от конечного значения до бесконечно большого и наоборот.

- внутренний момент изгиба элемента при изменении его кривизны от конечного значения до бесконечно большого и наоборот.

При гибки

![]()

Изгибающий момент возникает там, где имеет место неравномерно распределение напряжений. Момент возникает и в том случае, когда напряжение имеет один и тот же знак.

Необходимое дополнительное напряжение определяем из условия равенства работ от внешних и внутренних сил.

![]()

Работа внешних сил

![]() ,

,

где ![]() - единица ширины,

- единица ширины,

![]() ,

, ![]() - плечо,

- плечо,

Работа внутренних сил

![]() .

.

Так как ![]() , то

, то

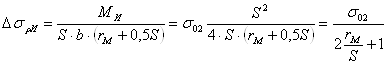

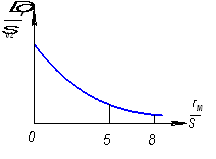

Таким образом, с уменьшением ![]()

![]()

![]()

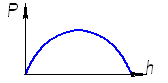

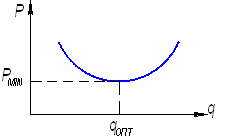

На рисунке показан характер изменения дополнительного напряжения.

![]()

Чтобы получить деталь с малым радиусом у фланца заготовки, можно ее вытянуть с большим радиусом закругления, а затем калибровать.

Большие радиуса закругления не рекомендуется брать, особенно для тонкостенной заготовки, так как она может выходить из-под прижима и деформируется на сжатие, теряя при этом устойчивость.

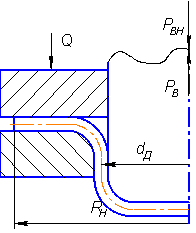

3. Определение усилия процесса вытяжки

Усилие процесса вытяжки определяется из условия равенства внешнего и внутреннего усилия сопротивления.

![]()

![]()

Сила и напряжение – векторные величины. Возьмем напряжения в той части заготовки, в которой направление напряжений совпадает с направлением усилия сопротивления и противоположно внешнему, то есть цилиндрический участок заготовки, а напряжение – меридиональное, действующее вдоль образующей (![]() ).

).

![]() ,

,

где ![]() ,

, ![]() .

.

Найдем напряжение в цилиндрической части, используя принцип суперпозиций (наложение одного фактора на другой путем их суммирования). Напряжение в цилиндрической части будем определять как сумму напряжений от нескольких факторов, причем эти составляющие препятствуют, оказывают сопротивление.

![]()

В данном случае нас интересует максимальное усилие.

На процесс формирования усилия в начальной стадии оказывает влияние и угол, под которым располагается свободный участок

![]()

Определим каждое из слагаемых:

- ![]() (если

(если ![]() , то получаем не вытяжку, а вырубку)

, то получаем не вытяжку, а вырубку)

- ![]()

![]() - для идеального случая.

- для идеального случая.

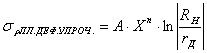

Чтобы учесть упрочнение, мы принимаем модель, в соответствии с которой элементы фланца заготовки упрочняются одинаково, причем также как кромка заготовки. Чтобы учесть упрочнение введем степенную функцию, которая учитывает упрочнение: ![]() , где

, где ![]() - константы механических свойств

- константы механических свойств

![]() ,

, ![]() .

.

Интенсивность деформаций заменим максимальной величиной, для кромки ей является тангенциальная деформация

![]() ,

,

![]() .

.

Тангенциальная деформация кромки равна относительной величине перемещения ![]() . Таким образом

. Таким образом  , при

, при ![]() (

(![]() - радиус детали)

- радиус детали)

,

,

где ![]() - коэффициент вытяжки,

- коэффициент вытяжки, ![]() - перемещении кромки, соответствующее максимальному усилию.

- перемещении кромки, соответствующее максимальному усилию.

Последнее выражение получили в результате разложения в степенной ряд ![]() , так как

, так как ![]() .

.

Тогда ![]() .

.

Это выражение позволяет определить, при каких величинах перемещения ![]() кромки

кромки ![]() .

.

При ![]() и

и ![]()

![]() .

.

То есть значение ![]() , при котором напряжение достигает экстремума. Это выражение позволяет учитывать размеры фланца с одной стороны и упрочнение – с другой стороны.

, при котором напряжение достигает экстремума. Это выражение позволяет учитывать размеры фланца с одной стороны и упрочнение – с другой стороны.

Чтобы найти экстремум нужно продифференцировать полученное выражение по ![]() .

.

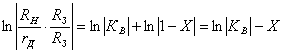

![]()

![]()

![]()

![]()

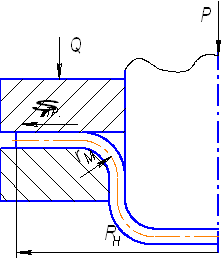

- Найдем составляющую трения заготовки на поверхности прижима и матрицы. Будем считать, что прижим является абсолютно жестким, поэтому усилие прижима приходится на площадь поверхности торца.

![]() ,

,

где ![]() - коэффициент трения,

- коэффициент трения, ![]() - давление прижима на заготовку

- давление прижима на заготовку

![]() .

.

![]() ,

,

![]() находится по табличным данным,

находится по табличным данным,

![]() ,

,

![]() - радиус матрицы,

- радиус матрицы,

![]() - условное давление [МПа], которое прикладывается по всей поверхности фланца в начале процесса вытяжки,

- условное давление [МПа], которое прикладывается по всей поверхности фланца в начале процесса вытяжки,

![]() - площадь фланца, находящаяся под прижимом,

- площадь фланца, находящаяся под прижимом,

![]() можно найти теоретически из условия

можно найти теоретически из условия

![]() ,

,

то есть вариация работ от внешних и внутренних сил на возможных перемещениях минимальна.

Вариация – это возможное перемещение.

Внутренние силы – это силы, связанные с напряжениями, возникающими внутри заготовки. ![]() - это напряжение внешних сил.

- это напряжение внешних сил.

![]() .

.

Задача решается путем решения интегральных уравнений, которые представляются в виде системы, и в них нужно найти те параметры процесса, по которым минимизируется вариационное выражение.

В данном случае ![]() . Причем в границах интегрирования

. Причем в границах интегрирования ![]() .

.

Давление ![]() должно быть оптимальным, а именно таким, чтобы усилие вытяжки было при нем наименьшим при достаточном качестве изделия.

должно быть оптимальным, а именно таким, чтобы усилие вытяжки было при нем наименьшим при достаточном качестве изделия.

Большое давление ![]() приводит к росту трения под прижимом и росту напряжений в опасном сечении.

приводит к росту трения под прижимом и росту напряжений в опасном сечении.

Малое значение ![]() приводит к небольшому гофрообразованию фланца, которое необходимо устранить, применяя дополнительное напряжение в опасном сечении.

приводит к небольшому гофрообразованию фланца, которое необходимо устранить, применяя дополнительное напряжение в опасном сечении.

![]() .

.

Кроме того, что на ребре матрицы происходит изгиб, происходит еще и трение

Составим схему действия сил на бесконечно малый элемент при изгибе тонкой нити. Уравнение действия сил называют уравнением Эйлера.

Составим уравнение равновесия сил на ось ОN

![]() .

.

Пренебрегая слагаемыми более высокого порядка, мы получаем тождество

![]()

![]()

Составим уравнение равновесия сил на ось , перпендикулярную ОN

![]()

![]() ,

,

Учтем, что ![]() ,

, ![]() - толщина,

- толщина, ![]() - ширина,

- ширина, ![]() , так как

, так как ![]() ,

,

![]() ,

,

![]() ,

,

![]()

после преобразований получим уравнение Эйлера:

![]() ,

,

где ![]() .

.

Чем больше угол закручивания, тем труднее перетащить гибкую нить.

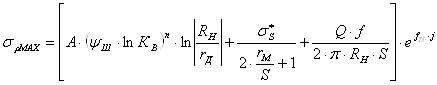

Таким образом, получаем окончательное напряжение в опасном сечении в цилиндрической части

![]()

![]()

Данное уравнение используется в том случае, если при вытяжке используется ненормализованные технологические параметры, то есть отличные от справочных.

Например:

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

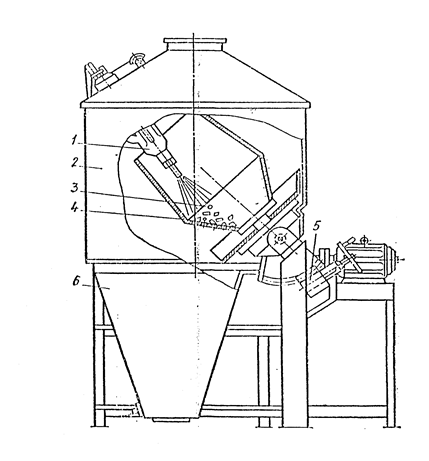

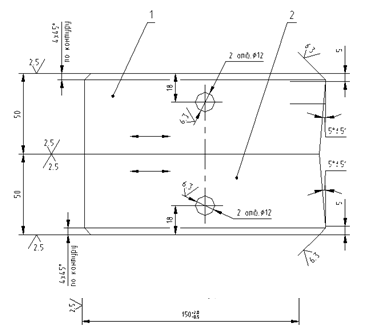

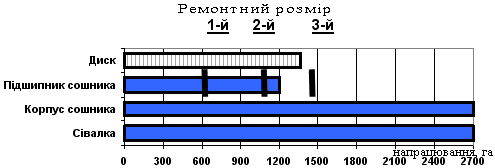

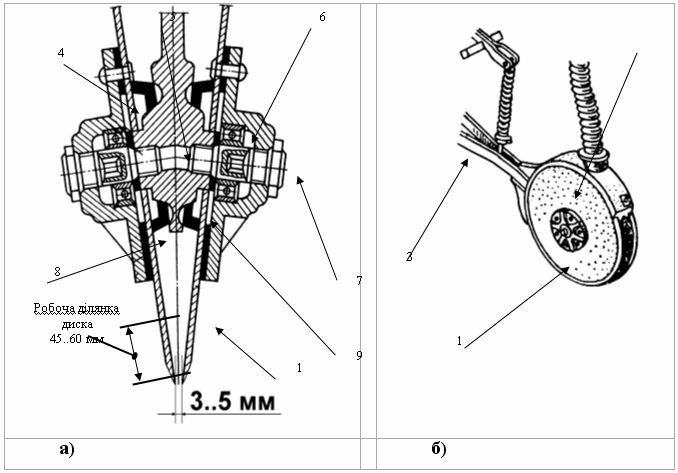

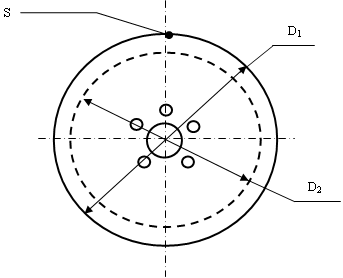

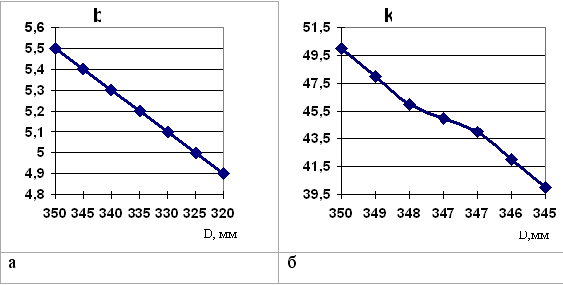

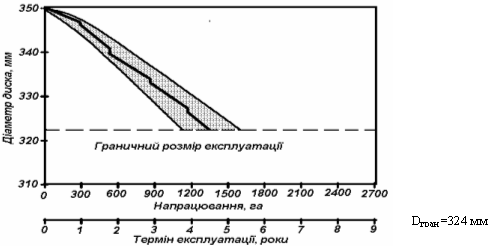

... є допустимих значень зазначених в агротехнічних вимогах до посіву зернових. На основі теоретичних та експериментальних досліджень, визначено основні параметри технологічного процесу ремонту спрацьованих дисків сошників зернових сівалок із відновленням їхнього зовнішнього діаметра. Економічна оцінка ефективності техпроцесу ремонту дисків показала, що із застосуванням розробленого способу ремонту ...

0 комментариев