Навигация

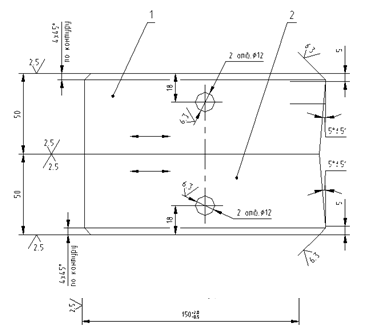

Определение формы и размеров заготовки

1. Определение формы и размеров заготовки

Форма заготовки независимо от формы детали берется круглая. Из нее получаются прямоугольные, круглые, эллиптические и др. детали.

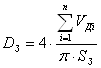

Размеры заготовки определяются из следующего условия

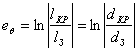

![]() ,

,

![]() ,

,

![]() ,

,

где ![]() - число элементарных частей заготовки,

- число элементарных частей заготовки, ![]() - объем элементарной части. То есть каждый элементарный объем может иметь разную толщину.

- объем элементарной части. То есть каждый элементарный объем может иметь разную толщину.

Из последнего выражения находят диаметр заготовки:

2. Определение усилия процесса

![]() ,

,

где ![]() - радиус детали,

- радиус детали,

![]() - толщина детали,

- толщина детали,

![]()

3. Определение числа переходов

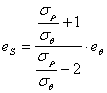

Общий коэффициент вытяжки

![]() ,

,

где ![]() - площади сечения заготовки и детали.

- площади сечения заготовки и детали.

Умножим числитель и знаменатель на одинаковое выражение

![]()

Перепишем данное выражение в следующем виде

![]()

![]() ,

,

![]() - коэффициент вытяжки и коэффициент утонения на n переходе.

- коэффициент вытяжки и коэффициент утонения на n переходе.

Будем считать, что ![]() и

и ![]() . Это условие выполняется не смотря на то, что между переходами промежуточную разупрочняющую термообработку.

. Это условие выполняется не смотря на то, что между переходами промежуточную разупрочняющую термообработку.

Таким образом, получим ![]() .

.

Число переходов при вытяжке может быть больше, чем число операций принудительного утонения, тогда расчет сильно усложняется. Но в нашем случае получим:

![]()

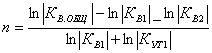

Из этого выражения находится число переходов ![]()

![]()

В случае несовпадения числа переходов вытяжки и числа операций с принудительным утонением число переходов находится следующим образом:

![]() ,

, ![]() .

.

В этом случае обязательным условием является задание числа вытяжек, либо числа вытяжек с принудительным утонением. То есть задать либо ![]() , либо

, либо ![]() . Как правило задается то число, которое является наибольшим.

. Как правило задается то число, которое является наибольшим.

Если ![]()

![]() задается

задается ![]() .

.

Но в качестве оценочного варианта используется приблизительное число ![]() или

или ![]() либо для чистой вытяжки, либо для чистой протяжки.

либо для чистой вытяжки, либо для чистой протяжки.

Для каждого материала ![]() ,

, ![]()

![]()

![]()

Недостатки процесса вытяжки с принудительным утонением:

1. Необходимость использования съемного устройства

2. Сильный нагрев оснастки и оборудования.

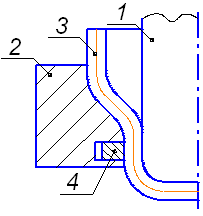

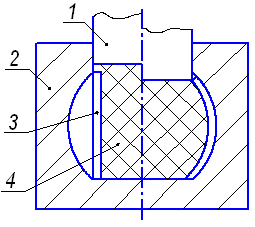

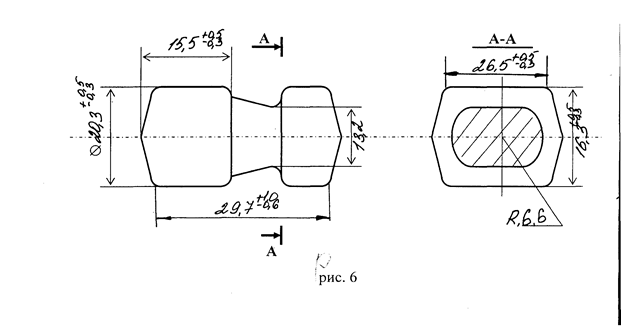

Один из способов съема состоит в следующем:

Упругое кольцо имеет больший диаметр, чем наружное кольцо матрицы. Наличие упругого кольца позволяет

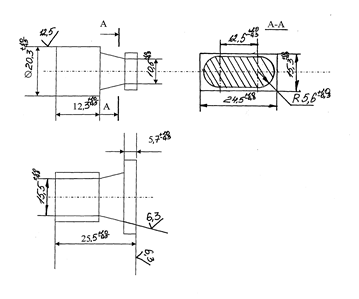

1 – пуансон,

2 – матрица,

3 – заготовка,

4 – упругое кольцо.

1. получить более ровный торец детали за счет устранения небольших несоосностей пуансона и матрицы;

2. упростить схему съема детали с пуансона.

Величина упругой деформации (величина пружинения)

![]()

![]()

![]() мм.

мм.

Данный способ позволяет получить более ровный торец.

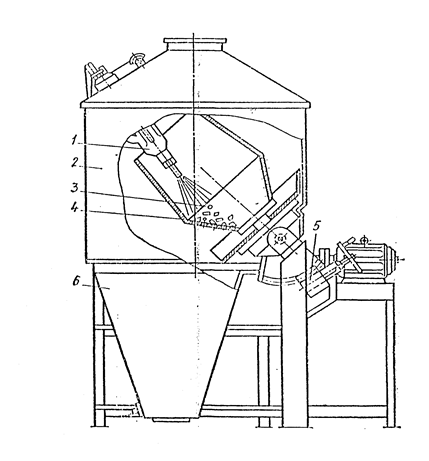

РАЗДАЧА

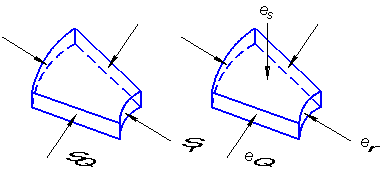

Раздача – это процесс со следующей характерной схемой напряженно-деформированного состояния

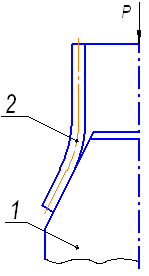

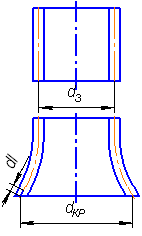

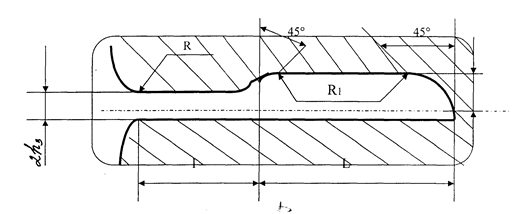

Способ раздачи на конической оправке трубной заготовки

1 – оправка,

2 – заготовка.

Раздача с применением эластичной среды

1 – пуансон,

2 – матрица,

3 – заготовка,

4 – упругая среда.

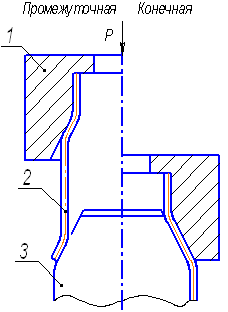

Последующий способ раздачи

1 – пуансон,

2 – заготовка,

3 – оправка.

Механизм и схемы напряженно-деформированного состояния при раздаче

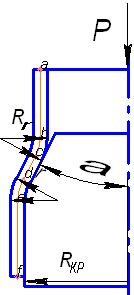

Рассмотрим обобщенный механизм способа раздачи на конической оправке.

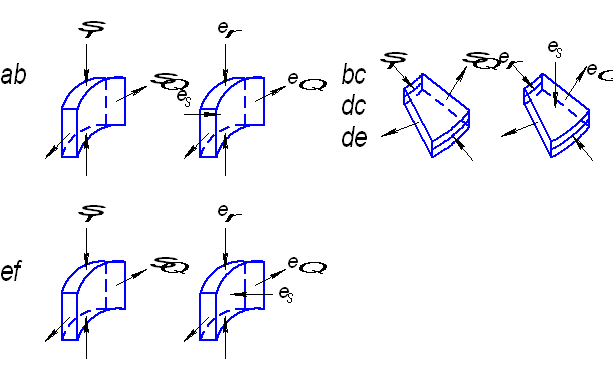

ab – участок упругого деформирования, передающий основное усилие,

bc – участок радиуса свободного изгиба,

cd – основной участок пластической деформации,

de – участок закругления по радиусу оправки,

ef – упругий участок.

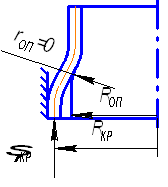

Всегда необходимо, чтобы ![]() . Если

. Если ![]() , то заготовка будет отходить от оправки.

, то заготовка будет отходить от оправки.

Рассмотрим схемы напряженно-деформированного состояния.

Для участков bc, dc, de схема напряженно-деформированного состояния – одинаковая, но величины напряжений и деформаций – разные.

При раздаче нужно учитывать, чтобы ![]() , где

, где ![]() - радиус оправки,

- радиус оправки, ![]() .

.

Если данное условие не выполняется, то получаем следующее условие формообразования:

Если ![]() , то заготовка отходит от оправки.

, то заготовка отходит от оправки.

![]() ,

,

![]() .

.

Чтобы этого избежать следует напряжение ![]() , либо производить формирование по матрице.

, либо производить формирование по матрице.

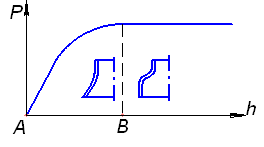

График изменения усилия при раздаче имеет следующий вид

АВ – участок неустановившегося деформирования,

Bh – участок установившегося деформирования.

Они отличаются тем, что на участке АВ для каждого элемента соотношение напряжений ![]() , а для участка Bh

, а для участка Bh ![]() .

.

Наиболее просто напряжения и деформации определяются для кромки заготовки

![]() ,

,

![]() ,

,

тангенсальная деформация .

.

Так как ![]() , то

, то ![]() .

.

Если считать, что кромка деформируется как модель, близка к линейному растяжению, то для изотропного металла имеет место соотношение следующее соотношение дефомаций

![]() .

.

![]() – конечная величина.

– конечная величина.

![]()

![]()

![]() .

.

Чтобы определить деформацию для других элементов, используем уравнение связи напряжений и деформаций.

![]() . (*)

. (*)

Данное уравнение получено из следующего: для монотонного процесса( для немонотонного используют скорости деформаций) имеем:

![]() ,

,

![]() .

.

Перепишем уравнение (*) в следующем виде:

.

.

Данное уравнение дает возможность определить деформации любого элемента для случая

Похожие работы

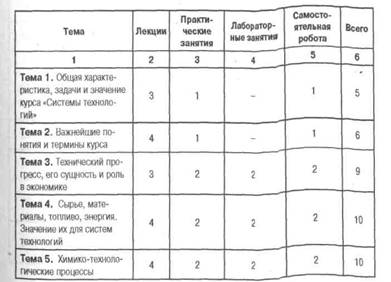

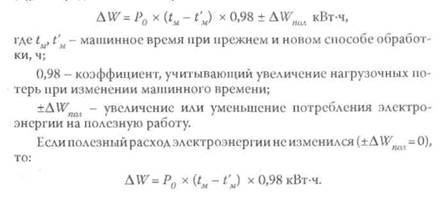

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

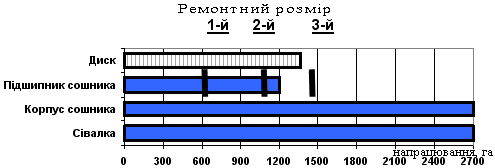

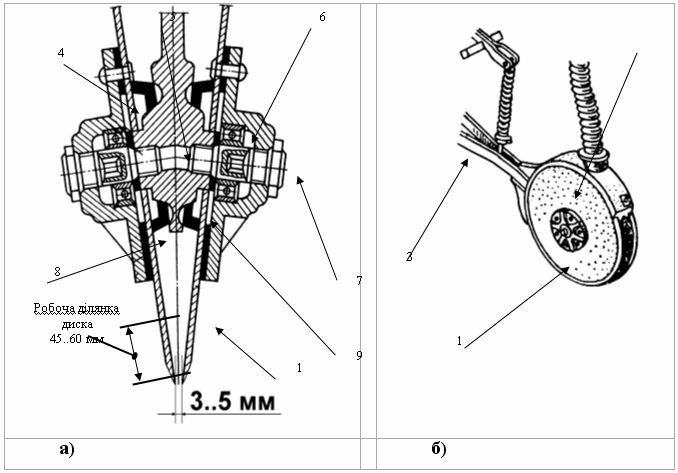

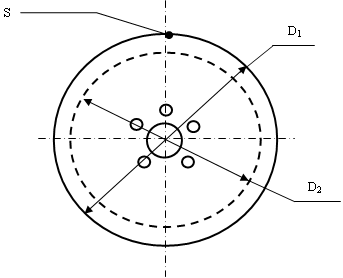

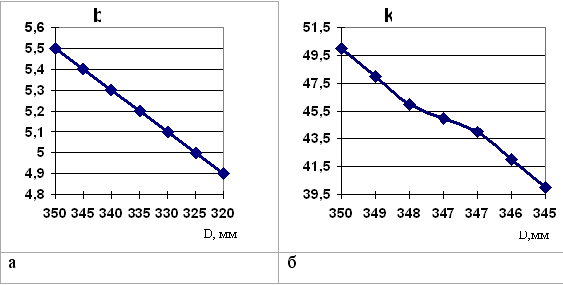

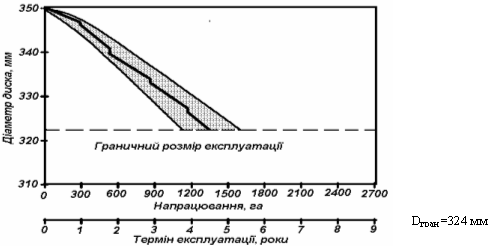

... є допустимих значень зазначених в агротехнічних вимогах до посіву зернових. На основі теоретичних та експериментальних досліджень, визначено основні параметри технологічного процесу ремонту спрацьованих дисків сошників зернових сівалок із відновленням їхнього зовнішнього діаметра. Економічна оцінка ефективності техпроцесу ремонту дисків показала, що із застосуванням розробленого способу ремонту ...

0 комментариев