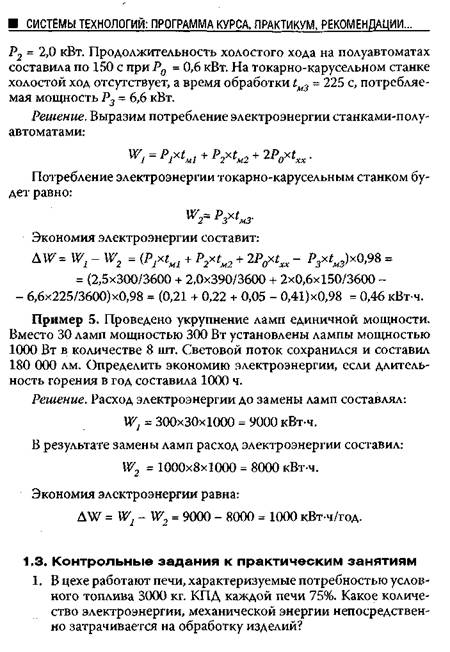

Навигация

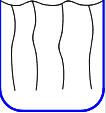

Вытяжка заготовки с узким фланцем и маленьким радиусом закругления

1. Вытяжка заготовки с узким фланцем и маленьким радиусом закругления.

2. Когда требуется большое усилие прижима, например, при вытяжке тонкостенных заготовок с большим фланцем.

Коэффициент вытяжки для тонких заготовок меньше, чем для толстых

![]()

Таким образом, ![]()

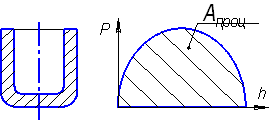

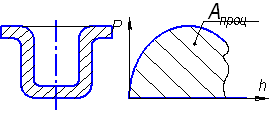

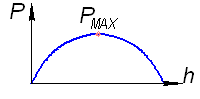

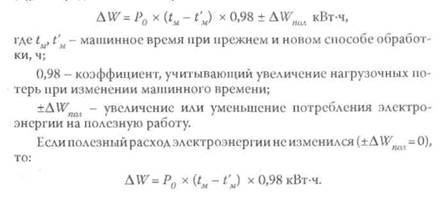

Для кривошипных прессов важным показателем является работа процесса.

Геометрически работа процесса определяется площадью фигуры, находящейся под графиком усилия процесса.

![]() ,

,

где ![]() - высота детали,

- высота детали, ![]() .

.

Цилиндрическая деталь ![]() Деталь с фланцем

Деталь с фланцем ![]()

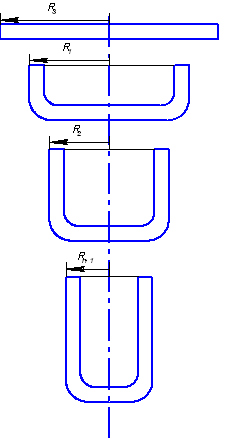

4. Определение числа переходов при вытяжке

Часто коэффициент вытяжки, необходимый для получения детали, больше предельного коэффициента

![]() .

.

![]() - коэффициент вытяжки.

- коэффициент вытяжки.

Предельный коэффициент вытяжки – это самый большой коэффициент, при котором заготовка вытягивается без дефектов.

Дефекты при вытяжке:

1. Обрыв дна заготовки

Образуется если:

1) ![]() ;

;

2) ![]() ;

;

3) ![]() ;

;

4)![]() .

.

2. Чрезмерное утонение

![]() Допускается минимальное утонение до 15%.

Допускается минимальное утонение до 15%.

Образуется если:

1) ![]() ;

;

2) ![]() ;

;

3) ![]() ;

;

4)![]() .

.

3. Образование полос на детали

Полосы – это наличие мелких гофр, которые выправляются при переходе через ребро матрицы.

Образуется, если ![]() .

.

4. Неровный торец

Образуется, когда прижим неравномерно прижат с одной из сторон.

5. Такая форма заготовки образуется в результате большого зазора между матрицей и пуансоном.

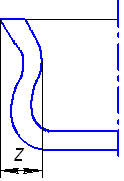

Предельный коэффициент вытяжки ![]() определяется из условия

определяется из условия ![]()

![]() .

.

В этот момент определяют ![]() .

.

![]()

Отсюда находим предельный коэффициент ![]() .

.

Другими словами, если процесс вытяжки происходит в нестандартном режиме (прижим, радиус закругления матрицы и др.), то находят ![]() , то есть

, то есть ![]() .

.

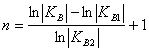

Число переходов при вытяжки определяют следующим образом:

![]() ,

,

![]() ,

,

перепишем выражение в следующем виде

![]() ,

,

в результате получим

![]() ,

,

то есть процесс можно разбить на n операций вытяжки.

Число операций вытяжки n легко бы нашлось, если бы задались, что ![]()

Однако практика показывает, что коэффициенты вытяжки на разных операциях – разные. Причем на первых операциях ![]() наибольший, на последующих он значительно меньше, примерно в

наибольший, на последующих он значительно меньше, примерно в ![]() раза. Однако, начиная со второй операции

раза. Однако, начиная со второй операции ![]() , а

, а ![]() .

.

То, что на последующих операциях коэффициент вытяжки значительно меньше, чем на первой операции, объясняется следующими причинами:

1. Заготовка в виде цилиндра уже упрочнена. Фланец упрочняется и утолщается, и его значительно труднее тянуть.

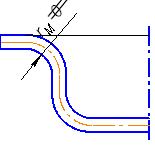

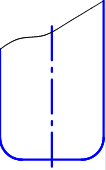

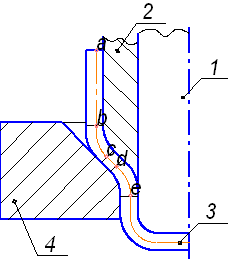

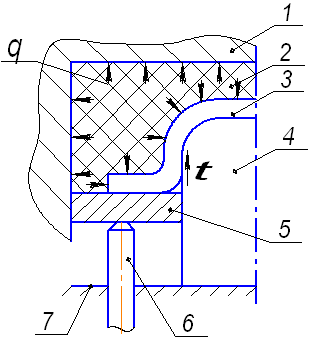

2. Имеет место дополнительное напряжение от изгиба и трения не только по радиусу матрицы, но и по радиусу прижима (участок bc).

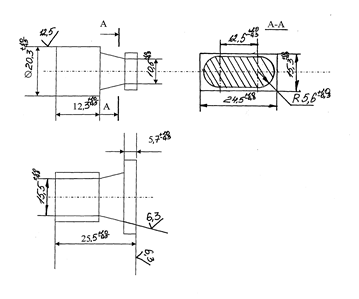

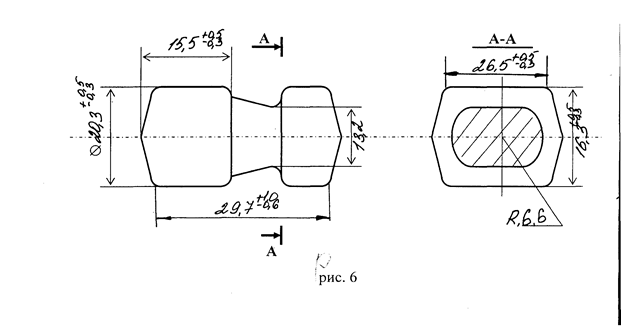

1 – пуансон,

2 – прижим,

3 – деталь,

4 – матрица.

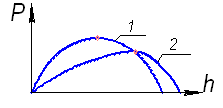

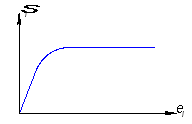

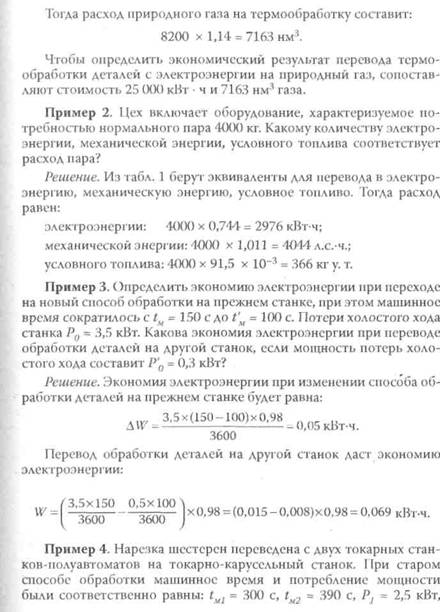

Диаграмма усилия при вытяжке на последующих операциях выглядит следующим образом:

1 – диаграмма первого перехода,

2 – диаграмма последующих переходов.

Диаграмма 1 короче, однако, усилие процесса выше за счет площади сечения. На последующих – усилие меньше, так как площадь сечения уменьшается.

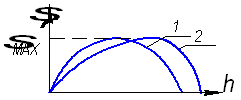

График изменения напряжений в опасном сечении:

Но напряжения в первом и последующих переходах в опасном сечении одинаковы, они не должны превышать предел прочности.

При вытяжке последующих переходов опасными сечениями являются участки прежде недеформируемые.

Возможность последующих операций вытяжки в первую очередь объясняются снижением коэффициента вытяжки или уменьшением зоны сопротивления очага деформации.

Поэтому последнее равенство запишется следующим образом: на последующих операциях приняты одинаковые коэффициенты, их число n-1, а на первом переходе – отличный от вышесказанных.

![]() .

.

Прологарифмируем данное выражение, в результате получим:

![]() .

.

Найдем число переходов:

.

.

Опыты показывают, что ![]() ,

, ![]() .

.

Полученное количество переходов ![]() округляют до целого числа

округляют до целого числа ![]() .

.

Пример: полученное число переходов ![]()

![]()

![]() .

.

После этого нужно скорректировать коэффициенты вытяжки по переходам следующим образом: снижая пропорционально эти коэффициенты так, чтобы их произведение было равно этому целому числу

![]()

Коэффициент вытяжки можно снизить на одной операции, но на ней снизится надежность (оснастки, оборудования и др.), а на другой останется прежней. То есть так делать нежелательно, так как нужно, чтобы истирание проходило равномерно, тогда будет получена надежная технология и производство.

Специальные способы вытяжкиСпециальные способы – те, которые редко встречаются, нетрадиционные. Как правило, они находят применение в авиационном производстве.

К специальным относятся:

1. Способы вытяжки с применением эластичной или жидкостной среды

2. Способы вытяжки с применением взрывных устройств (высокоскоростная вытяжка)

3. Виды вытяжки с нагревом в различных частях заготовки

1. Способы вытяжки с применением эластичной или жидкостной среды

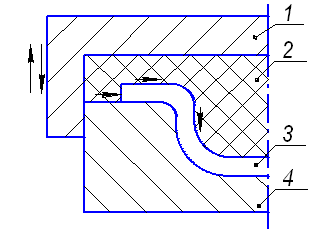

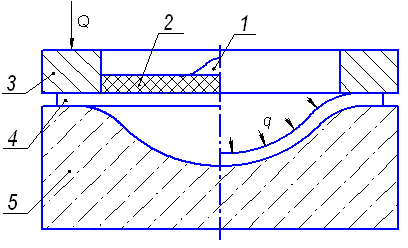

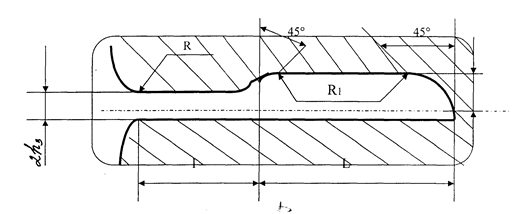

- Вытяжка по жесткому пуансону и эластичной матрице

Это наиболее распространенный способ, он применяется на многих предприятиях.

![]() - давление в контейнере от сжатия эластичной среды,

- давление в контейнере от сжатия эластичной среды,

![]() - касательные напряжения, действующие на заготовку.

- касательные напряжения, действующие на заготовку.

1 – контейнер,

2 – эластичная среда (полиуретан, резина – эластомер),

3 – заготовка,

4 – пуансон,

5 – прижим,

6 – шпилька,

7 – стол пресса.

Вытяжка с применением эластичной матрицы имеет следующие преимущества:

1. Увеличенный коэффициент вытяжки за счет действия активных сил трения на поверхности заготовки и пуансона. Активные силы трения перемещают опасное сечение из зоны радиуса пуансона в зону радиуса скругления матрицы, при этом опасное сечение более упрочнено и имеет большую толщину.

2. Возможность быстрой переналадки инструмента путем замены только пуансона и прижима.

Недостатки:

1. Слишком большое усилие процесса

![]() ,

,

где ![]() - площадь сечения контейнера.

- площадь сечения контейнера.

2. Применяется только для деталей с фланцем, либо фланец приходится отрезать.

Для этого способа используется специализированный пресса QRD, QRB.

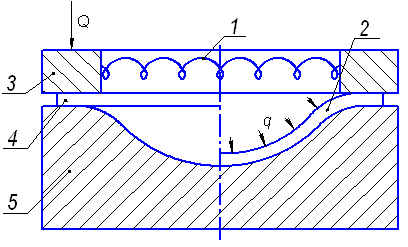

- Способ вытяжки по жесткой матрице и эластичному пуансону

1 – контейнер,

2 – эластичный пуансон,

3 – заготовка,

4 – жесткая матрица.

Данный способ предложен Масленниковым, но он не нашел широкого применения, так как для многократного перемещения контейнера требуется сложное оборудование.

Преимущество:

1. По сравнению с предыдущим способом требуется меньшие усилия

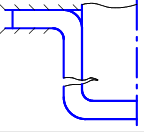

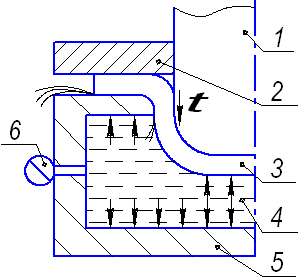

- Гидромеханическая вытяжка

1 – пуансон,

2 – прижим,

3 – заготовка,

4 – жидкость (может быть разной вязкости),

5 – контейнер,

6 – предохранительное устройство.

Принцип работы: заготовка перемещаясь с пуансоном в контейнер с жидкостью создает высокое давление, которое позволяет жидкости вытечь в зазор между матрицей и заготовкой.

Преимущества:

1. Уменьшается трение по радиусу матрицы.

2. Создаются активные силы трения по пуансону.

3. Увеличивается коэффициент вытяжки.

Недостатки:

1. Сложное устройство.

2. Трудоемкость в отладки.

3. Необходимо оставлять фланец.

4. Большое усилие процесса.

2. Способы вытяжки с применением взрывных устройств (высокоскоростная вытяжка)

- Высокоскоростная вытяжка (вытяжка взрывом)

1 – запал,

2 – взрывчатое вещество,

3 – прижим,

4 – заготовка,

5 – матрица.

Способ находит применение при изготовлении крупногабаритных изделий диаметром от 5 до 20 м. Мощность взрыва, направленная в сторону деформирования рассчитывается из условия ![]() . Также способ применяется при изготовлении крупногабаритных зеркал для астрономической техники.

. Также способ применяется при изготовлении крупногабаритных зеркал для астрономической техники.

- Магнитно-импульсная вытяжка

1 – индуктор,

2 – деталь,

3 – прижим,

4 – заготовка,

5 – матрица.

Принцип работы:

По индуктору проходит переменный ток (разряд конденсатора). В результате вокруг индуктора возникает сильное магнитное поле переменное по величине. Это магнитное поле в свою очередь вызывает токи Фуко в металлической заготовке, которая должна быть электропроводна. Токи Фуко движутся хаотично, эти токи формируют свое магнитное поле. Эти поля взаимодействуют между собой путем отталкивания друг от друга с силой, достаточной для деформирования заготовки.

Недостатки способа:

1. Способ хорош только для электропроводных материалов

2. Требуется индуктор, который по механическим характеристикам не должен деформироваться.

Данный способ применяется для относительно небольших деталей. Также он применяется для плотного соединения двух деталей.

Также можно выделить следующие специальные способы вытяжки.

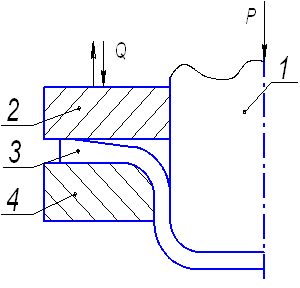

- Вытяжка с пульсирующим прижимом

1 – пуансон,

2 – прижим,

3 – заготовка,

4 – матрица.

Принцип работы:

При вытяжке тонкостенных заготовок прижим совершает пульсирующие движения с небольшой амплитудой. При вытяжке образуются гофры на фланце, что приводит к увеличению площади поверхности фланца. При опускании прижима вниз происходит выпрямление гофр и избыток металла по действием силы Р перемещается в очко матрицы. Коэффициент вытяжки составляет примерно ![]() .

.

Недостатки способа:

Похожие работы

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... ? 25. В чем сущность биохимических, фотохимических, радиационно-химических, плазмохимических процессов? Указать области их применения. 26. Какие основные группы физических процессов используют в системах технологий? 27. Дать определение машиностроению как комплексной области. Какова структура машиностроительного предприятия? 28. Раскрыть сущность понятий «изделие», «деталь», «сборочная единица ...

... этапе является более дешевым оборудованием, чем молот. 3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса. 4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена ...

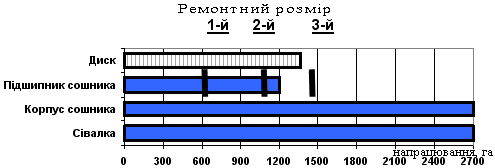

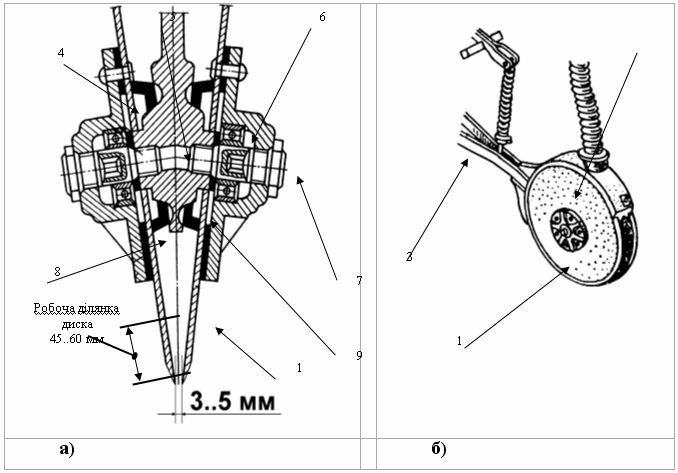

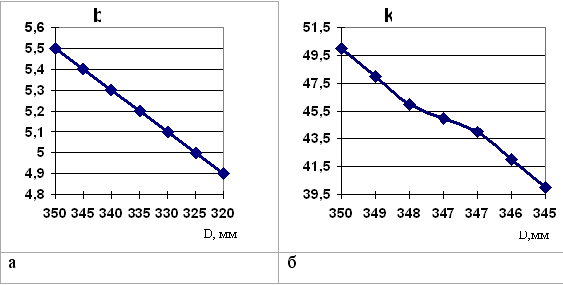

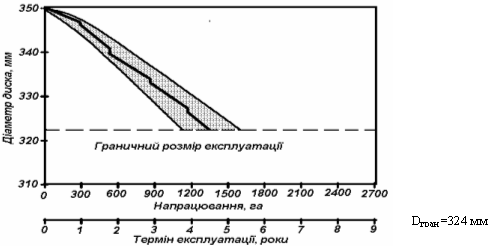

... є допустимих значень зазначених в агротехнічних вимогах до посіву зернових. На основі теоретичних та експериментальних досліджень, визначено основні параметри технологічного процесу ремонту спрацьованих дисків сошників зернових сівалок із відновленням їхнього зовнішнього діаметра. Економічна оцінка ефективності техпроцесу ремонту дисків показала, що із застосуванням розробленого способу ремонту ...

0 комментариев