Навигация

Определяем коэффициент точности обработки

2. Определяем коэффициент точности обработки

Кт=1-![]() , (2)

, (2)

где Аср – средний квалитет точности

Аср=![]() , (3)

, (3)

где А – это квалитет точности;

n – это количество поверхностей, соответствующих данному квалитету.

Аср=![]()

Аср=7,86

Кт=1-![]() =0,87

=0,87

По данному показателю деталь технологична, так как Кт >0,8

3. Определяем коэффициент шероховатости

Кш=![]() , (4)

, (4)

где Бср – средняя шероховатость поверхностей

Бср=![]() (5)

(5)

Бср=![]() =6,3

=6,3

Кш=![]() =0,16

=0,16

Деталь по данному элементу технологична, так как Кш<0,2

4. Определяем коэффициент использования материала

Ким=![]() (6)

(6)

Ким=![]() =0,52

=0,52

0,65<0,52<0,9

Вывод: количественный анализ детали на технологичность показал, что по основным показателям Кт – коэффициент точности, Кш – коэффициент шероховатости, Ким – коэффициент использования материала, показали, что деталь технологична.

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Краткая характеристика заданного типа производства

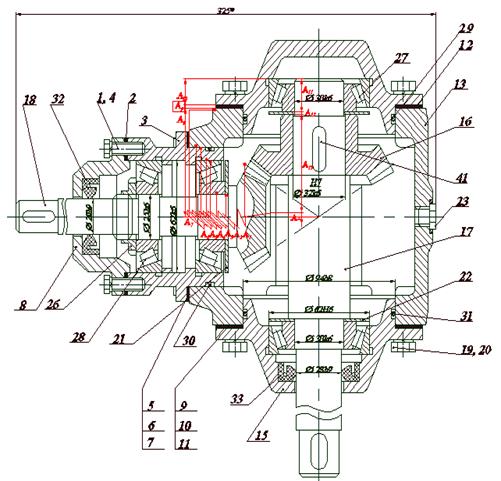

По программе выпуска, а также по массе детали “Водило” 70-4202065 mд=3,35 кг; количество штук, выпускаемых в год Nгод=100000, из этого следует, что тип производства крупносерийный. [27, с.241]

Крупносерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большими объемами выпуска. Производство использует универсальные станки, оснащенные как специальным, так и универсальным оборудованием, что позволяет снизить трудоемкость и себестоимость. В крупносерийном производстве обычно применяют универсальные, специализированные, агрегатные и другие металлорежущие станки. При выборе технологического оборудования специального или специализированного дорогостоящего приспособления или вспомогательного приспособления и необходимого инструмента, необходимо производить расчеты затрат и сроков окупаемости, а так же ожидаемый экономический эффект от использования оборудования и технического оснащения.

2.2 Выбор и техническое обоснование метода получения заготовок

Деталь “Водило” 70-4202065 на базовом предприятии изготовляется из отливки в песчано-глинистые формы.

Разовые литейные формы выдерживают только однократное заполнение жидким металлом и после кристаллизации отливки форма разрушается. Их изготавливают преимущественно из песчаных смесей, а для образования отверстий, канавок и полостей в отливках в внутрь формы, в процессе сборки, перед заполнением металлом помещают вставки-стержни. Способ отличается большой универсальностью. В литейном производстве в разовых песчаных формах изготавливают в настоящее время 75% всех отливок, применяемых в машиностроении.

Находим коэффициент использования металла.

Ким=![]()

где ![]() - масса детали, кг;

- масса детали, кг;

![]() - масса заготовки, кг

- масса заготовки, кг

Ким=![]() =0,52

=0,52

В проектируемом варианте заготовку получают литьем в кокиль.

Кокиль – это металлическая разъемная или неразъемная, многократно используемая литейная форма. Он служит для образования наружных очертаний отливки, внутренние отверстия и полости образуются с помощью стержней. Стержни могут быть постоянные (металлические) или разовые (песчаные или из оболочковых смесей).

Технические и технологические преимущества литья в кокиль по сравнению с литьем в песчано-глинистые формы:

· многократное использование форм;

· повышение точности, уменьшение шероховатости поверхности, снижение припуска на механическую обработку в 2-3 раза, а иногда полностью устраняются;

· повышение точности отливки, улучшение структуры отливок и повышение механических свойств на 15-30%;

· исключение трудоемких операций формовки, выбивки форм;

· возможность комплексной механизации и автоматизации технологического процесса, что повышает производительность и снижает трудоемкость в 3 раза;

· увеличение съёма с 1м2 производственной площади и снижение себестоимости отливок.

Сложность изготовления отливок:

· высокая стоимость кокиля;

· сложность и длительность его изготовления;

· возникновение внутренних напряжений и литейных дефектов (коробление, трещины) из-за жёсткости, газонепроницаемости кокиля;

· из-за снижения жидкотекучести сплавов усложняется процесс получения тонкостенных, большой протяженности отливок;

· образование отбела (можно предотвратить путем покрытия кокиля облицовкой из песчано-глинистых смесей).

1. Выбираем литье в кокиль с песчаными стержнем.

2. Определяем группу отливки по назначению [14, с.12] – группа 2

3. Определяем класс размерной точности отливки, Таблица 9[14, с.33]. Принимаем класс размерной точности 11, т.к.:

· литье в кокиль с песчаными стержнями

· наибольший габаритный размер 161;

· тип сплава – сталь 45Л.

4.1 Определяем степень коробления. Т.к. отливка средних размеров, то степень коробления допускается не нормировать.

4.2 Определение степени точности поверхности отливки, Таблица 11 [14, с.37]. Выбираем14, т.к.: литье в кокиль с песчаными стержнями;

наибольший габаритный размер 161мм.

4.3 Определение ряда припуска, Приложение 6 [14, с.43]. Выбираем ряд припуска 7, т.к. степень точности поверхности оливки 14.

4.4 Определение общего допуска, Таблица 1[14, с.2].

4.5 Определение общего припуска на сторону.

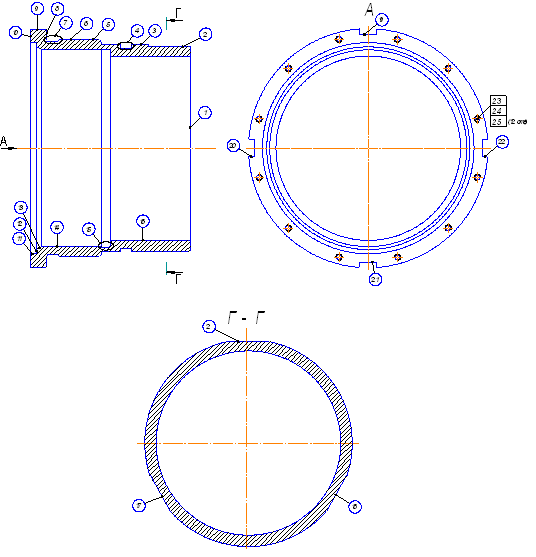

Таблица 4 – Расчетные параметры заготовки.

В миллиметрах

| Размер детали и квалитет | Величина П или 2П | Размер заготовки | Допуск на размер |

| Отверстие ᴓ20,1 | -2·10,05 | - | Заливается металлом |

| Отверстие Ш4 | -2·2 | - | Заливается металлом |

| Ш152 | +2∙3,3 | Ш158,6 | ±5,0 |

| 89 | +3,3 | 92,3 | ±4,4 |

| 10 | +2,3 | 12,3 | ±2,4 |

| ᴓ13 | -2∙6,5 | - | Заливается металлом |

| 35 | -2·2,9 | 29,2 | ±3,6 |

| ш161 | +2∙3,3 | ш167,6 | ±5,0 |

| ш143 | -2·3,3 | ш136,4 | ±5,0 |

| Ш55 | +2·3,2 | Ш61,4 | ±4,0 |

| Ш40 | -2·0,7 | Ш38,6 | ±4,0 |

| 40 | +2,9 | 42,9 | ±3,6 |

| 30 | -2,9 | 27,1 | ±3,6 |

| 65 | +2,9 | 67,9 | ±4,4 |

| Шлицы Ш45 | -2∙3,2 | Ш38,6 | ±4,0 |

4.6 Определение класса точности массы, Таблица 13[14, с.41]. Класс точности массы 10, т.к.:

· литье в кокиль с песчаными стержнями;

· масса отливки от 1 до 10кг;

· тип сплава сталь 45Л.

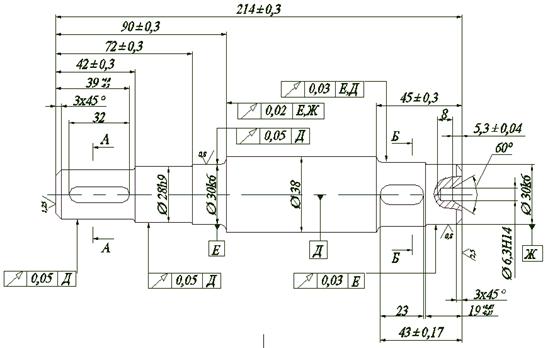

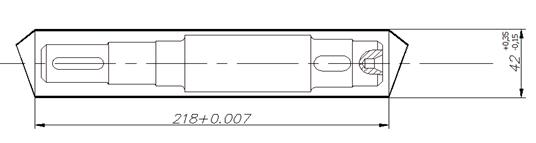

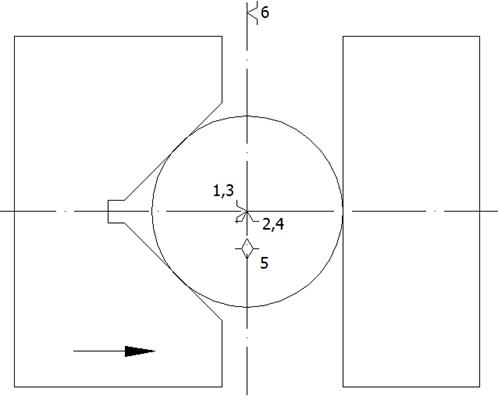

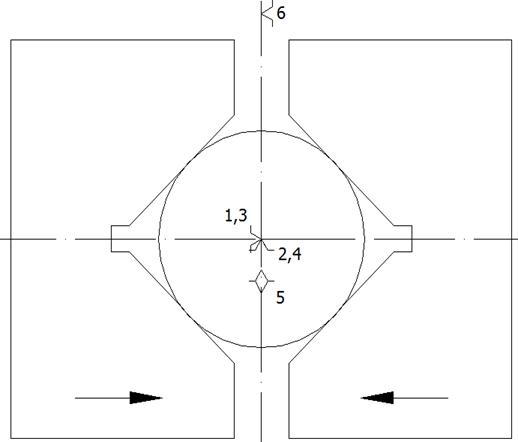

5. Эскиз заготовки

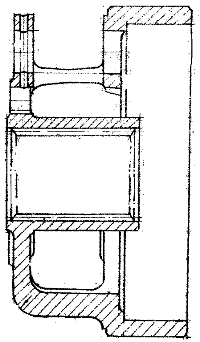

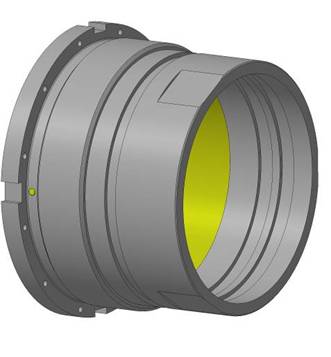

Рисунок 1 – Эскиз заготовки

6. Определение объема и массы припуска

Таблица 5 – Расчет объема припусков

| Но-мер п/п | Наименование фигуры | Расчетные параметры, мм | Формула объема фигуры | Числовое значение Vпр, мм3 | |

| 1 | Полый цилиндр | D=92,3; d=89; h=9 | V= | 4226,9 | |

| 2 | Полый цилиндр | D=3; d=0; h=20 | V= | 141,3 | |

| 3 | Полый цилиндр | D=12,3; d=10; h=41 | V= | 1650,8 | |

| 4 | Полый цилиндр | D=20,1; d=0; h=10 | V= | 3171,5 | |

| 5 | Полый цилиндр | D=4; d=0; h=7 | V= | 87,9 | |

| 6 | Полый цилиндр | D=158,6; d=152; h=10 | V= | 16092,2 | |

| 7 | Полый цилиндр | D=35; d=29,2; h=78 | V= | 22799,6 | |

| 8 | Полый цилиндр | D=167,6; d=161; h=40 | V= | 68099,1 | |

| 9 | Полый цилиндр | D=42,9; d=40; h=9 | V= | 1698,5 | |

| 10 | Полый цилиндр | D=143; d=136,4; h=6,6 | V= | 9554 | |

| 11 | Полый цилиндр | D=61,4; d=55; h=53 | V= | 30994,1 | |

| 12 | Полый цилиндр | D=64,9; d=65; h=55 | V= | 16640,1 | |

| 13 | Полый цилиндр | D=45; d=38,6; h=65 | V= | 27300,4 | |

| 14 | Полый цилиндр | D=45; d=40; h=65 | V= | 0,5V=10842,8 | |

| Итого: | 213299,2 | ||||

mпр=Vобщ·с, кг (7)

где Vобщ – общий объем припуска, мм3;

с – удельная плотность материала, ![]()

с=7,8·10-6![]() - для чугуна

- для чугуна

mпр=213299,2·7,8·10-6=1,66 кг

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев