Навигация

КОНСТРУКТОРСКИЙ РАЗДЕЛ

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ

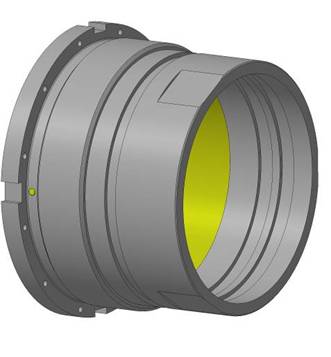

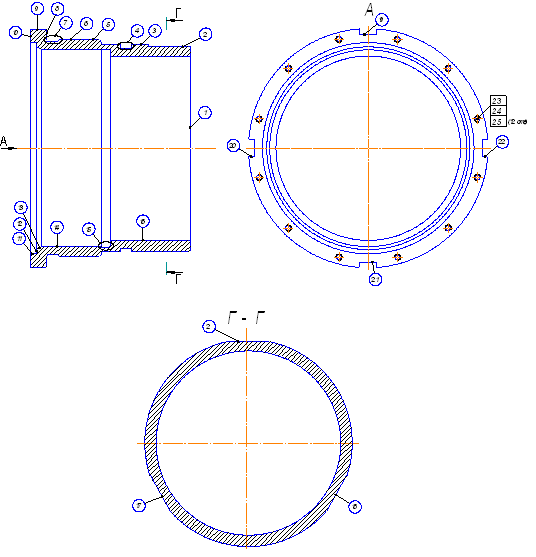

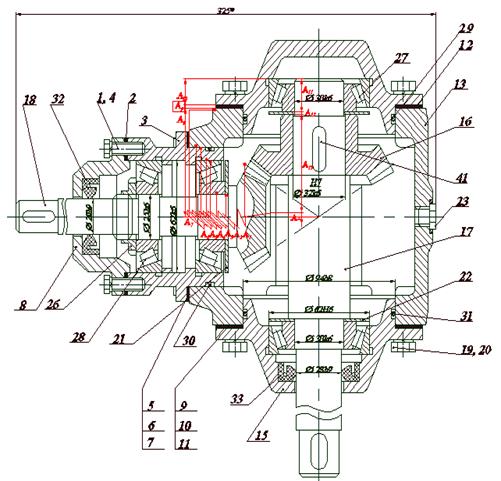

3.1 Описание наладки на токарный восьмишпиндельный полуавтомат 1К282

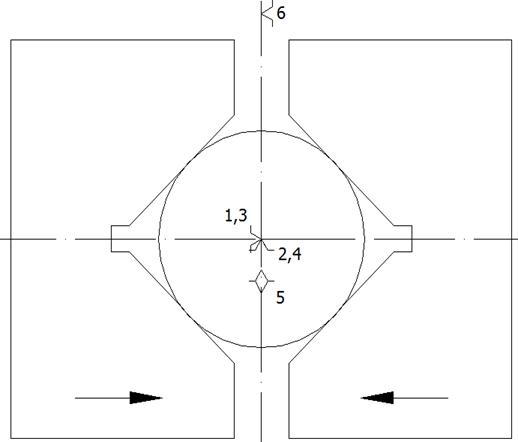

Обработка на полуавтомате ведётся с двойной индексации.

Позиции 1 и 2 – загрузочная. Деталь устанавливается в трехкулачковый патрон.

Позиция 4 – Расточить отверстие ᴓ140,3Н11 на L=30±0,2мм

Резец расточной Т15К6

Расточить отверстие ᴓ39,5Н11 на L=67,9-0,3мм

Резец расточной Т15К6

Позиция 6 - Точить поверхность предварительно ᴓ163,7h11 на L=42,9±0,2мм

Резец проходной Т15К6

Точить поверхность окончательно ᴓ161h10 на L=42,9±0,2мм

Резец проходной Т10К5

Точить фаску 4х45ᵒ

Резец проходной Т15К6

Расточить отверстие ᴓ143Н10 на L=30±0,2мм

Резец расточной Т10К5

Позиция 8 – Точить торец в размер 41-0,25мм

Резец подрезной Т15К6

Точить торец в размер 66,2-0,19мм

Резец подрезной Т15К6

Расточить выточку ᴓ45Н11 в=2±0,01мм

Резец специальный Т15К6

Позиция 3 – Расточить отверстие ᴓ40Н11 на L=66,2-0,19мм

Резец расточной Т10К5

Позиция 5 – Расточить выточку ᴓ45Н11 в=2±0,01мм

Резец специальный Т10К5

Точить поверхность в размер 1±0,01

Резец специальный Т15К6

Точить поверхность 56 на h=2±0,01мм

Резец специальный Т15К6

Точить поверхность в размер 154,7h11

Резец специальный Т15К6

Позиция 7 – Точить торец А предварительно в размер 90,9±0,5мм

Резец подрезной Т15К6

Точить торец А окончательно в размер 89,9±0,5

Резец подрезной Т10К5

3.2 Описание конструкции и расчет режущего инструмента

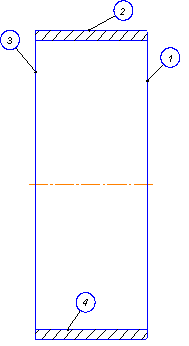

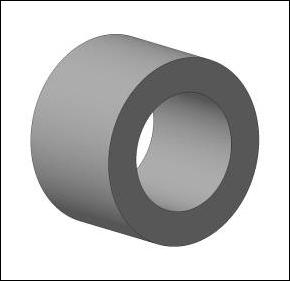

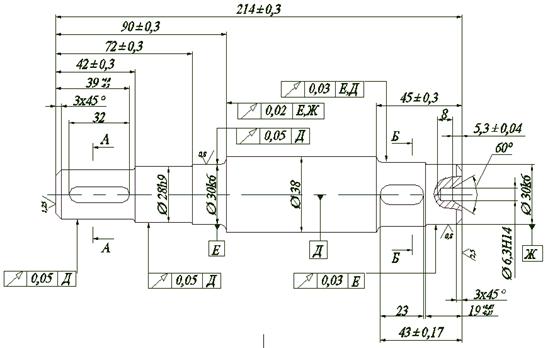

На 030 операции фрезеруется паз. В данном дипломном проекте предлагаю применить дисковую трехстороннюю фрезу со вставными ножами, оснащенными твердым сплавом ГОСТ 5348-69. Крепление вставных ножей в корпусе осуществляется при помощи радиальных рифлений, что даёт возможность компенсации износа пластин (слоя, снятого при переточке). Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине соответствующим выдвижением ножей.

1. Выбор материала для изготовления фрезы:

Материал ножей – сталь 20Х ГОСТ 4543-71

Материал напойных пластинок – Т15К6 ГОСТ 26611-85

Материал корпуса – Сталь 40Х ГОСТ 4543-71

2. Определение наружного диаметра.

da=0.12·B0.25·t0.09·Sz0.75·L0.75·y-0.25+2(t+10), мм (27)

где B – ширина фрезерования, мм B=35 мм

t – глубина фрезерования, мм t=35мм

Sz – подача на зуб, ![]() Sz=0,07

Sz=0,07 ![]()

L – расстояние между оправками, мм L=30мм

Y – допустимый прогиб оправки y=(0,2…0,4)=0,3

T – глубина паза или уступа, мм t=35мм

da=0,12·350,25·350,09·0,070,75·300,75·0,3-0,25+2(35+10)=146,9 мм

Рассчитанное значение округляем до ближайшего значения Таблица 81

[18,с.180]

Принимаем da=150 мм

3. Определения диаметра посадочного отверстия

d=0.44· da, мм (28)

d=0,44·150=48,4мм

Уточнение диаметра посадочного отверстия производят по ГОСТ 9472-83. Таблица 90 [39,с.250] Принимаем d=40мм

4. Расчет числа зубьев фрезы из условия равномерности фрезерования. Число зубьев определяет производительность обработки. [26, с.114]

о – коэффициент равномерности фрезерования

Z=![]() ·о , шт. (29)

·о , шт. (29)

ш – угол контакта фрезы с заготовкой

о≥2

ш=arcsin![]() (30)

(30)

arcsin![]() =34.2ᵒ

=34.2ᵒ

Рассчитанное число зубьев Z округляют по ГОСТу в соответствии с принятым типом фрезы. Принимаем Z=16 шт.

5. Определение геометрических параметров проектируемых фрез. [26,с109]

б – главный задний угол, б=10ᵒ

ц – главный угол в плане, ц=90ᵒ

ц1 – вспомогательный угол в плане, ц1=2ᵒ

г – передний угол, г=-5ᵒ

щ-л – углы наклона винтовых канавок и зубьев фрезы, щ-л=10ᵒ

При изготовлении фрезы и ее заточке необходимо знать нормальный задний угол фрезы бNв сечении, перпендикулярном главной режущей кромке.

tgбN=![]() (31)

(31)

tgбN=![]() =0.18

=0.18

Определяем окружной шаг.

tokp=![]() (32)

(32)

tokp=![]() =31.4

=31.4

Высота зуба.

h=(0.3…0.45)·tokp(33)

h=0.4·31.4=12.6

Радиус закругления дна впадины.

r=0.4…0.75мм=0,5мм

Радиус закругления спинки зуба.

R=(0.3…0.45)·dапр(34)

R=0,4·150=64

Похожие работы

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

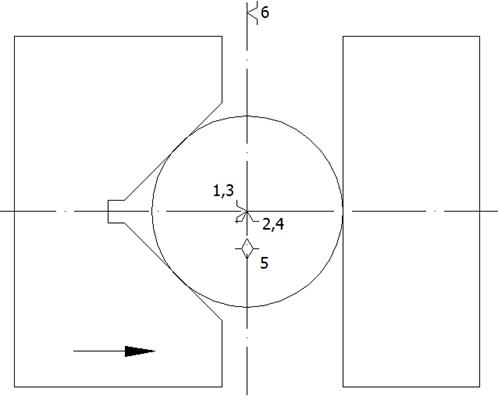

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

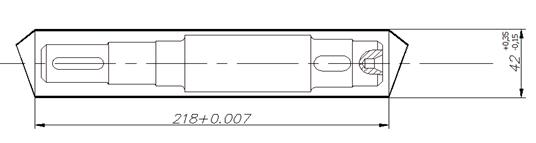

... выбора последует после того, как будут выбраны оборудование и технологическая оснастка для сборочного цеха и проведено нормирование сборочных работ. 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Вал предназначен для передачи крутящего момента или в качестве опор. В процессе эксплуатации вал подвергается воздействию нагрузок, работает при ...

... разработку тех. процессов, повысить качество этих разработок, сэкономить время и сократить затраты на технологическую подготовку производства. Разработка технологического процесса включает в себя следующие этапы [7]: - определение технологической классификационной группы детали; - выбор по коду типового технологического процесса (выбор метода получения детали); - выбор ...

0 комментариев