Навигация

Размерный анализ при обработке лавных отверстий

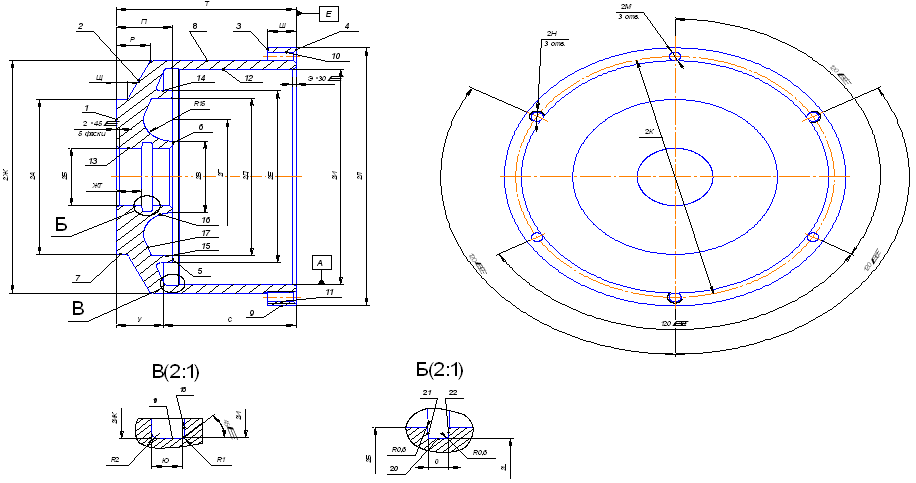

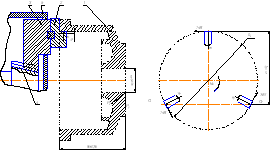

5. Размерный анализ при обработке лавных отверстий

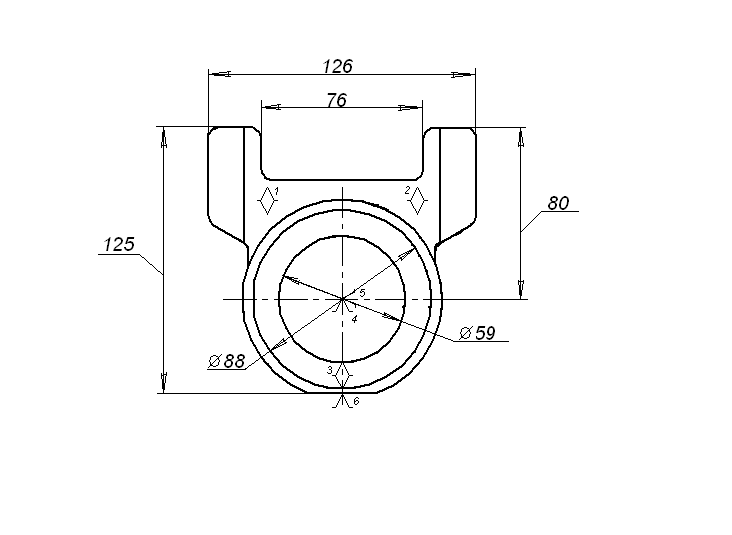

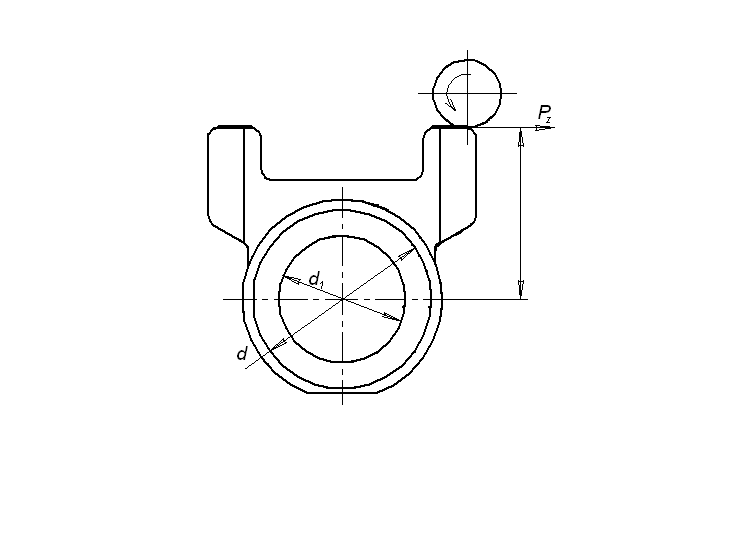

Задача раздела – используя размерный анализ технологического процесса провести расчет размерных параметров детали в процессе ее изготовления, при этом техпроцесс изготовления корпуса должен гарантировать изготовление качественных деталей и отсутствие брака при их производстве, содержать минимально необходимое число операций и переходов: обеспечить размеры заготовки с минимальными припусками.

Расчет размерных цепей проводится только в радиальном направлении.

Составим уравнения операционных размерных цепей в виде уравнений номиналов.

В общем виде это выглядит:

[A] = S xi×Ai, (5.1)

где [A] – номинальное значение замыкающего звена;

Ai - номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

xi – передаточные отношения, характеризующие расположение звеньев по величине и направлению. Для линейных цепей с параллельными звеньями передаточные звенья равны: xi = 1 (увеличивающие звенья); xi = -1(уменьшающие звенья).

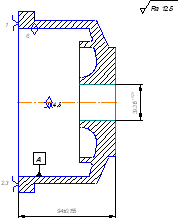

Составим уравнения замыкающих операционных припусков:

[Z3305] = Ц05 + Е 3300 3000 + Е 3305 3000 – Ц00;

[Z3210-1] = Ф00 + Е 3200 3300 + Е 3300 3000 + Е33053000 +Е32103305– Ф10-1;

[Z1310] = П00 + Е 3000 1300 + Е 3305 3000+Е13103305 – П10;

[Z3210-2] = Ф10-1 + Е 3210-1 3305 + Е 3210-1 3305– Ф10-2;

[Z3015-1] = У00 + Е 3000 1300 + Е 3015-1 1310– У15-1;

[Z3015-2] = У15-1 + Е3015-11310+ Е3015-21310– У15-2;

[Z2715] = G15-2 + Е 2715-2 1310 + Е 2715-1 1310 – G15-1;

[Z3315-1] = Ц15-1 + Е 3315-1 1310 + Е 1310 3305 – Ц05;

[Z3315-2] = Ц15-2 + Е 3315-2 1310 + Е 3315 1310 – Ц15-1;

[Z2115] = J15-2 + Е 2115-2 1310 + Е 2115-1 1310 – J15-1;

Расчёт припусков.

Определим минимальные значения операционных припусков по формуле:

Zimin=(Rz + h)i-1(5.2)

[Z3305] min = 0,08 + 0,25 = 0,33 мм;

[Z3210-1] min = 0,08 + 0,25 = 0,33 мм;

[Z1310] min = 0,08 + 0,25 = 0,33 мм;

[Z3210-2] min = 0,06 + 0,08 = 0,14 мм;

[Z3015-1] min = 0,08 + 0,25 = 0,33 мм;

[Z3015-2] min = 0,06 + 0,08 = 0,14 мм;

[Z2715] min = 0,06 + 0,08 = 0,14 мм;

[Z3315-1] min = 0,06 + 0,08 = 0,14 мм;

[Z3315-2] min = 0,02 + 0,03 = 0,05 мм;

[Z2115] min = 0,06 + 0,08 = 0,147 мм;

Рассчитаем величины колебаний операционных припусков, используя формулы:![]() при n < 4; (5.3)

при n < 4; (5.3)

при n ³ 4; (5.4)

при n ³ 4; (5.4)

где: xi – коэффициент влияния составного звена на замыкающее звено;

n – число звеньев в уравнении припуска;

tD – коэффициент риска, (tD=3.0);

- коэффициент соотношения между законом распределения величины Аi и законом нормального распределения.

Определяется по табл. 2.1 [3], для эксцентриситетов = 0,127;

При этом, если в размерную цепь входит диаметральный размер, то при подстановке в формулу его допуск необходимо поделить на 2.

w [Z3305] = 0,4 + 0,5 + 0,1 + 0,8 = 1,8мм;

w[Z3210-1] = ![]() мм;

мм;

w[Z1310] = ![]() мм;

мм;

w [Z3210-2] = 0,175 + 0,1 + 0,05 + 0,15 = 0,475 мм;

w [Z3015-1] = 0,9 + 0,5 + 0,15 + 0,1 = 1,65 мм;

w [Z3015-2] = 0,1 + 0,15 + 0,05 + 0,06 = 0,36 мм;

w [Z2715] = 0,06 + 0,03 + 0,12+0,075 = 0,285 мм;

w [Z3315-1] = 0,075 + 0,1 + 0,1+0,4 = 0,675 мм;

w [Z3315-2] = 0,04 + 0,02 + 0,1+0,075 = 0,28 мм;

w [Z2115] = 0,015 + 0,02 + 0,1+0,075 = 0,21 мм;

Определим максимальные значения операционных припусков по формуле:

![]() (5.5)

(5.5)

[Z3305] max = 0,33 + 1,8 = 2,13 мм;

[Z3210-1] max = 0,33 + 1,198 = 1,528 мм;

[Z1310] max = 0,33 + 1,981 = 2,238 мм;

[Z3210-2] max = 0,14 + 0,475 = 0,615 мм;

[Z3015-1] max = 0,33+ 1,65 = 1,98 мм;

[Z3015-2] max = 0,14 + 0,36 = 0,5 мм;

[Z2715] max = 0,14 + 0,285 = 0,425 мм;

[Z3315-1] max = 0,14 + 0,675 = 0,815 мм;

[Z3315-2] max = 0,05 + 0,28 = 0,33 мм;

[Z2115] max = 0,14 + 0,21 = 0,35 мм;

Определим средние значения операционных припусков по формуле:

![]() (5.6)

(5.6)

[Z3305] ср = 0,5×(0,33 + 2.13) = 1.23 мм;

[Z3210-1] ср =0,5×(0,33 + 1,528) = 0,929 мм;

[Z1310] ср = 0,5×(0,33 + 2,238) = 1,3 мм;

[Z3210-2] ср = 0,5×(0,14 + 0,615) = 0,378 мм;

[Z3015-1] ср = 0,5×(0,33 + 1,98) = 1,155 мм;

[Z3015-2] ср = 0,5×(0,14 + 0,5) = 0,32 мм;

[Z2715] ср = 0,5×(0,14 + 0,425) = 0,283 мм;

[Z3315-1] ср = 0,5×(0,147 + 0,815) = 0,5 мм;

[Z3315-2] ср = 0,5×(0,05 + 0,33) = 0,19 мм;

[Z2115] ср = 0,5×(0,14 + 0,37) = 0,245 мм;

Расчёт операционных размеров

[Z2115] = J15-2 + Е 2115-2 1313 + Е 2115-1 1310 – J15-1;

J15-1 = J15-2 - [Z2115] + Е 2115-2 1313 + Е 2115-1 1310;

J15-1 = 32+0.02+0.1-0.245= 31,875мм;

[Z3315-2] = Ц15-2 + Е 3315-2 1010 + Е 3315 1310 – Ц15-1;

Ц15-1 = Ц15-2 - [Z3315-2] + Е 3315-2 1010 + Е 3315 1310;

Ц15-1 = 30,575 + 0,02 + 0,1 - 0,19 = 30,687 мм;

[Z3315-1] = Ц15-1 + Е 3315-1 1310 + Е 1310 3305 – Ц05;

Ц05 = Ц15-1 + Е 3315-1 1310+ Е 1310 3305 – [Z3315-1];

Ц05= 30,687 +0,1+0,1 –0,5 = 30,387 мм;

[Z2715] = G15-2 + Е 2715-2 1310 + Е 2715-1 1310 – G15-1;

G15-1 = G15-2 + Е 2715-2 1310 + Е 2715-1 1310 - [Z2715];

G15-1 = 35 +0,03 + 0,12 -0,283 = 34,867 мм;

[Z3015-2] = У15-1 + Е3015-11310+ Е3015-21010– У15-2;

У15-1 = У15-2 + [Z3015-2] + Е3015-11310+ Е3015-21010;

У15-1 = 45 + 0,15 + 0,05 + 0,32 = 45,52 мм;

[Z3015-1] = У00 + Е 3000 1300 + Е 3015-1 1010– У15-1;

У00 = У15-1 + [Z3015-1]+ Е 3000 1300 + Е 3015-1 1010;

У00 = 45,52 + 0,5 + 0,15 + 1,155 = 47,325 мм;

[Z3210-2] = Ф10-1 + Е 3210-1 3305 + Е 3210-1 3305– Ф10-2;

Ф10-1 = Ф10-2 + [Z3210-2] + Е 3210-1 3305 + Е 3210-1 3305;

Ф10-1 = 42 + 0,05 + 0,1 + 0,378 = 42,528 мм.

[Z1310] = П00 + Е 3000 1300 + Е 3305 3000+Е13103305 – П10;

П00= П10+ [Z1310] + Е 3000 1300 + Е 3305 3000+Е13103305;

П00= 80 + 0,5 + 0,1 + 0,1 + 1,3 = 82 мм.

[Z3210-1] = Ф00 + Е 3200 3300 + Е 3300 3000 + Е33053000 +Е32103305– Ф10-1;

Ф00= Ф10-1+ [Z3210-1] + Е 3200 3300 + Е 3300 3000 + Е33053000 +Е32103305;

Ф00 = 42,528 + 0,5 + 0,5 + 0,1 + 0,1 + 0,929 = 44,657 мм.

[Z3305] = Ц05 + Е 3300 3000 + Е 3305 3000 – Ц00;

Ц00 = Ц05 + Е 3300 3000 + Е 3305 3000 - [Z3305];

Ц00 = 30,387 + 0,5 + 0,1 – 1,23 = 29,757 мм.

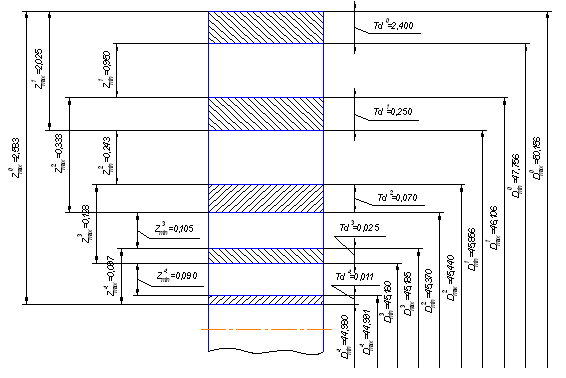

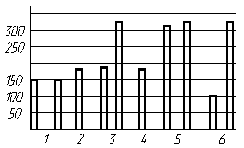

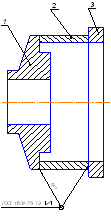

Составим таблицу, в которой укажем значения операционных размеров в радиальном направлении:

Таблица 5.1

Значения операционных размеров в радиальном направлении

| Символьное обозначение | Минимальный размер, мм Amin =Aср + ei (EI) | Максимальный размер, мм Amax =Aср + es (ES) | Окончательная запись в требуемой форме, мм |

| 2Ц00 | 59.514 | 61.114 | 59.514+1.6 |

| 2Ф00 | 89.316 | 91.116 | 89.316+1.8 |

| П00 | 81.1 | 82.9 | 82±0.9 |

| 2Ф10-1 | 84.704 | 85.056 | 85.056-0,35 |

| 2У00 | 92.85 | 94.65 | 94.65-1.8 |

| 2У15-1 | 90.84 | 91.04 | 91.04-0,2 |

| 2G15-1 | 69.734 | 69.884 | 69.734+0.15 |

| 2Ц05 | 60.774 | 61.574 | 60.774+0.8 |

| 2Ц15-1 | 61.374 | 61.524 | 61.374+0.15 |

| 2J15-1 | 63.75 | 63.9 | 63.75+0.15 |

В результате размерного анализа получены операционные размеры (занесенные в соответствующую графу размерной схемы), позволяющие получить необходимую размерную точность и взаимное расположение поверхностей в ходе выполнения данного техпроцесса.

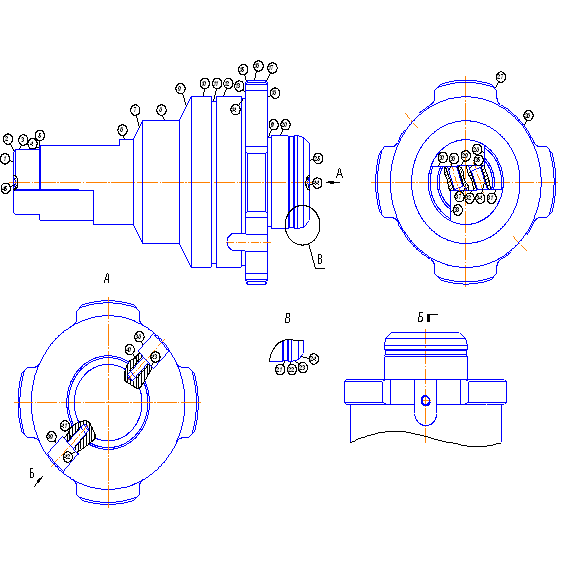

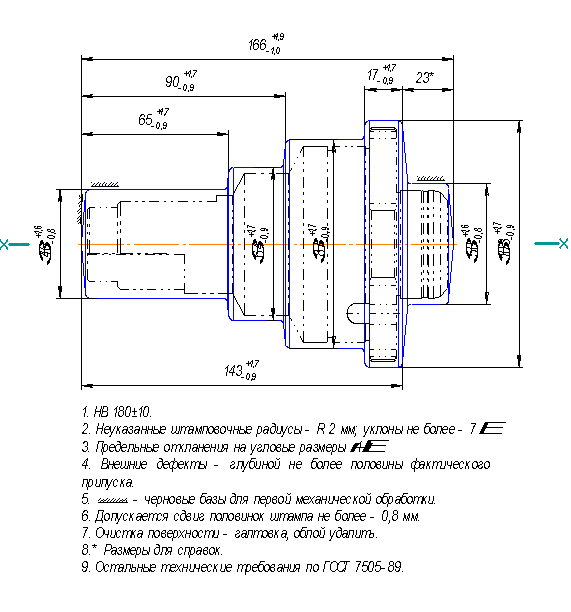

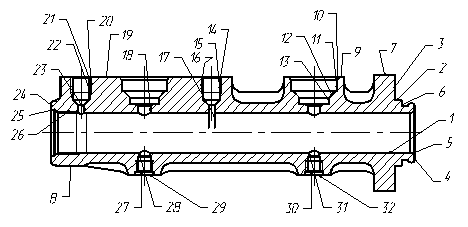

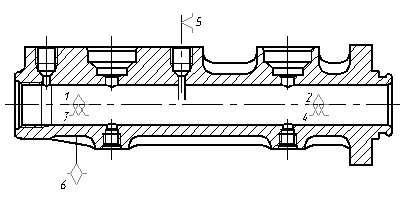

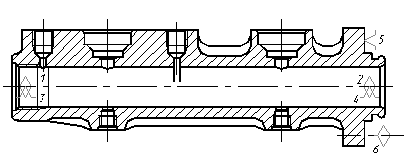

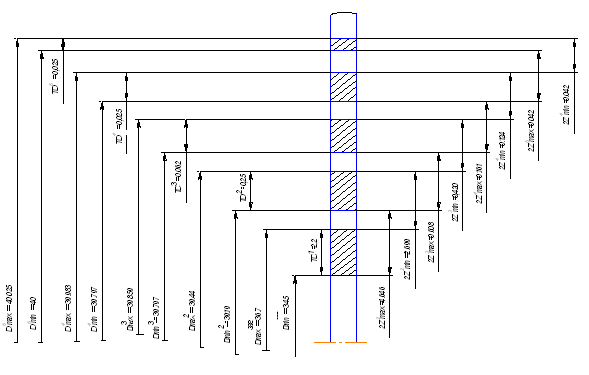

6. Разработка технологических операций

6.1 Выбор оборудования

На операциях 010, 015 предлагается использовать обрабатывающий центр МС-50 фирмы «МАНО». Данное оборудование позволяет выполнить черновую и чистовую расточку отверстий, фрезеровку поверхностей, сверление и нарезание резьбы, обеспечивая достаточную точность и шероховатость.

Размеры рабочего пространства 500×400 мм.

Пределы частот вращения шпинделя 20 – 8000 мин-1.

Пределы подач стола 1 – 6000 мм/мин.

Ускоренное перемещение 15000 мм/мин.

Мощность N = 15 кВт.

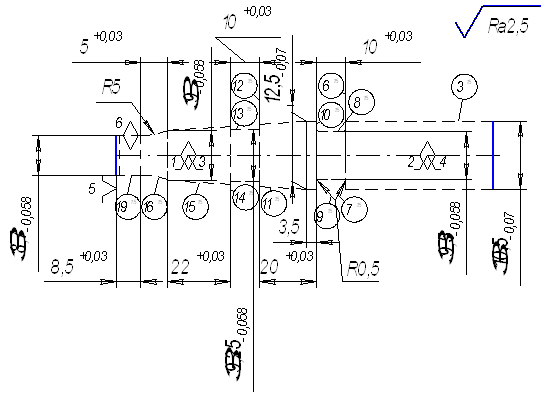

6.2 Выбор последовательности переходов

Последовательность переходов на операцию 010.

1. Установить и закрепить заготовку.

2. Фрезеровать начерно поверхности 5, 32, 3, 8, пов. 4, 7 в размеры 43,6±0,15, 85,2±0,35, 10,6±0,15, 93+0,25.

3. Фрезеровать начерно поверхность 13 в размер 80±0,15, поверхности 1, 10 в размер 28,4±0,15.

4. Сверлить два отверстия под заход фрезы в два паза 12 Ø8

5. Фрезеровать два паза 12.

6. Фрезеровать начисто поверхности 1, 3, 4, 5, 7, 8, 10, 32 в размеры 30±0,1, 40±0,1, 92![]() , 43±0,1, 84+0,15.

, 43±0,1, 84+0,15.

7. Сверлить два отверстия 28 в размер Ø5,2.

8. Нарезать резьбу в двух отверстиях 28 в размер М6×0,8.

9. Снять заготовку.

Последовательность переходов на операцию 015.

1. Установить и закрепить заготовку.

2. Фрезеровать поверхность 23.

3. Расточить начерно поверхность 27 в размер Ø69,734+0,15.

4. Точить начерно поверхность 30 в размер Ø 91,04-0,2.

5. Точить начисто поверхность 30 в размер Ø 90-0,14.

6. Расточить начисто поверхность 27 в размер Ø70+0,12.

7. Фрезеровать паз 24 в размер 31+1.

8. Перезакрепить заготовку.

9. Фрезеровать поверхность 6 в размер 4±0,15.

10.Расточить поверхность 33 в размер Ø 61,374+0,15.

11.Расточить поверхность 21 в размер Ø 63,75+0,15.

12.Расточить канавку 22.

13.Сверлить отверстие 19 Ø5,2.

14.Нарезать резьбу в отверстии 19 М6×0,8.

15.Сверлить девять отверстий 17 Ø4,2.

16.Нарезать резьбу в отверстиях 17 М5×0,8.

17.Фрезеровать поверхность 6 в размер 3,5±0,1.

18.Расточить отверстие 33 в размер 61,15+0,12.

19.Расточить отверстие 21 в размер Ø64+0,03.

20.Снять заготовку.

Похожие работы

... сборные приспособления с механизированным силовым приводом и прогрессивный режущий инструмент. Маршрут обработки детали проектного технологического процесса представлен в таблице 4.1.Таблица 4.1. Проектный маршрут обработки корпуса конечного выключателя № операции Наименование и содержание операции Обрабатываемые поверхности Квалитет Шероховатость, Rz 000 Заготовительная 14 30 ...

... , приходящегося на него, менее 138 м3 . Если естественное проветривание невозможно, то в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления корпуса присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [12]. Для улавливания ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

0 комментариев