Навигация

Раскисление и легирование стали

2.2.7 Раскисление и легирование стали

Предварительное раскисление металла производят в ковше, непосредственно при выпуске, присадкой алюминия для снятия переокисленности металла и производят науглероживание вдуванием коксовой мелочи под струю. Выпуск металла производится при достижении температуры не ниже 1630ºС. При выпуске металла из печи производится отсечка шлака с помощью скриммерного желоба.

Присадка ферросплавов в ковш во время продувки позволяет достичь большей их экономии за счет более высокой степени усвоения легирующих элементов, достигающей для большинства элементов по многочисленным литературным данным величины более 90%.

При выпуске металла из печи содержание углерода в стали равно 0,04. По содержанию углерода по эмпирической формуле легко найти массовую долю растворенного кислорода в стали [О].

аО = \0,00252 + 0,0032/[С] (23)

где [С] - содержание углерода в металле перед выпуском из печи,

массов. доли, %

аО = [О] (24)

[О] = 0,00252 + 0,0032/0,4 = 0,011%

Раскисление стали алюминием проходит по реакции:

2[Al] + 3[O] = (Al2O3) (25)

K = a2Al · a3 o/aA1203 (26)

a2Al · a3o = K · aA1203 ≈ K’

где aAl и ao – активности алюминия и кислорода в металле;

К – константа равновесия реакции;

aA1203 – активность глинозема в шлаковой фазе.

При преобразовании чистого Al2O3 можно принять aA1203 = 1

Для связывания 0,011% кислорода потребуется алюминия 0,012%.

В процессе выпуска металла основная задача сводится к тому, чтобы раскислить сталь. Поэтому на выпуске вводим чушкового алюминия, с учетом угара 30% в количестве 0,017 кг/100 кг стали или 42,5 кг/плавку.

Для науглероживания будем применять коксик следующего состава:

S – 0,05%, C – 82%

Коксик = 1000 · (0,36 – 0,04)/82 · 0,5 = 7,8 кг/т.

На всю выплавку необходимо 1950 кг. Внесет S = 0,00039%

В процессе внепечной обработки легируем ферромарганцем ФМи75, ферросилицием ФС85, феррохром ФХ800 (химический состав ферросалавов приведен в таблице 15). Ферросилиций, феррохром и ферромарганец присаживаются в ковш во время продувки.

Таблица 15 – Химический состав ферросплавов

| Ферросплав | Массовая доля элементов, % | |||||||

| С | Mn | Si | Cr | S | P | H | N | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| ФC 75 | 0,1 | - | 65,0 | - | 0,03 | 0,05 | 0,0008 | 0,001 |

| ФМн 75 | 7,0 | 76,0 | 2,0 | - | 0,03 | 0,45 | 0,0020 | 0,020 |

| ФХ 800 | 0,5 | 2,0 | 2,0 | 65 | 0,05 | 0,08 | 0,0005 | 0,004 |

Содержание остаточной массовой доли легирующих и примесей в стали перед легированием составляет марганца – 0,088%, кремния – следы, углерода – 0,36%, серы – 0,012%, фосфора – 0,011%, хрома – 0,3%.

Требуемое количество массовых долей элементов в готовой стали: марганца -0,6%, кремния – 0,28%, углерода – 0,36%, серы – 0,015%, фосфора – 0,015%, хром – 0,9%.

Необходимое количество ферросплавов для легирования стали определяем по формуле:

ФСпл = М · ∆ [Эл] / η · с (27)

где ФСпл – количество вводимого ферросплава, кг/т стали;

М – масса металла, кг;

∆ [Эл] - массовая доля элемента, которую необходимо внести, %;

η – степень усвоения ферросплава;

с – содержание элемента в ферросплаве, масс. доли, %

Требуется внести с ферромарганцем 0,592% марганца. Степень усвоения ферромарганца в ковше составляет 95%. Необходимое количество ферромарганца

ФМн 75 = 1000 · 0,592/0,95 · 76 = 8,0 кг/т стали;

ФМн 75 = 8,0 кг/т жидкой стали или 2000 кг. на плавку.

Требуется внести с ферросилицием 0,28% кремния. Степень усвоения ферросилиция в ковше при пульсирующей продувке составляет 92%. Необходимое количество ферросилиция

ФС75 = 1000 · 0,28/0,92 · 80 = 3,9 кг/т стали;

ФС75 = 4,05 кг/т жидкой стали или 1012,5 кг. на плавку.

Требуется внести с феррохромом 0,6% хрома. Степень усвоения феррохрома в ковше при продувке составляет 98%. Необходимое количество феррохрома

ФХ800 = 1000 · 0,6/0,98 · 65 = 9,41 кг/т стали

ФХ800 = 9,41 кг/т жидкой стали или 2352 кг. на плавку.

Количество внесенных элементов с ферросплавами показаны в таблице 16.

Таблица 16 – Количество внесенных элементов с ферросплавами

| Ферросплав | Содержание вносимых элементов, массов. доля, % | |||||

| С | Сr | Мn | Si | S | P | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| ФМн75 | 0,0570 | - | 0,59200 | 0,016 | 0,00020 | 0,0036 |

| ФХ800 | 0,0090 | 0,6 | - | 0,019 | 0,00050 | 0,0003 |

| ФС75 | 0,0008 | - | 0,0016 | 0,280 | 0,00008 | 0,0002 |

После легирования сталь будет иметь химический состав, который показан в таблице 17.

Таблица 17 – Химический состав стали после легирования и науглероживания

| С | Mn | Si | P | S | Cr |

| 0,42 | 0,68 | 0,315 | 0,015 | 0,0127 | 0,9 |

Похожие работы

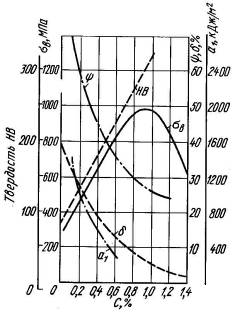

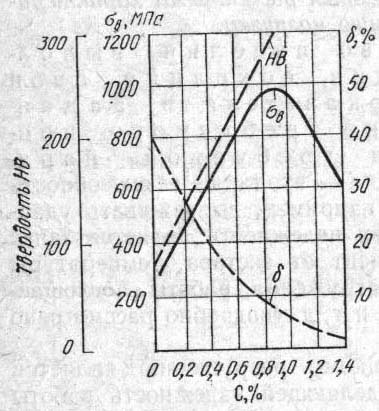

... стали даже при незначительном изменении его содержания. Т.о., углерод является основным элементом, при помощи которого изменяются свойства сплава на основе железа. 2. Влияние углерода на свойства стали С изменением содержания углерода изменяется структура стали. В зависимости от содержания углерода она может иметь следующий вид: < 0,8% C – Ф+П 0,81% C – П (100%) > 0,81% C – П + ...

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

... технический университет Физико -технологический факультет Кафедра физического металловедения Курсовой проект Тема: “ Проект термического отделения для обезуглероживающего и рекристаллизационного отжига изотропной электротехнической стали третьей группы легирования в толщине 0,5 мм в условиях ЛПЦ-5 АО НЛМК. Годовая программа 120000 тонн Выполнила ст. гр. МТ-94-1 Кузнецова Е. В. ...

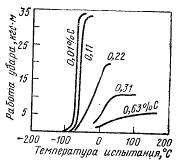

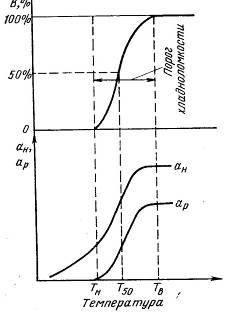

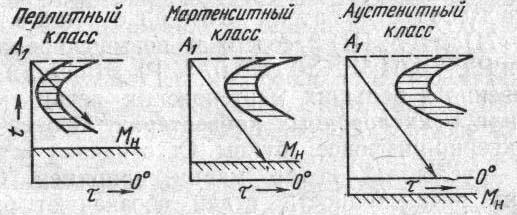

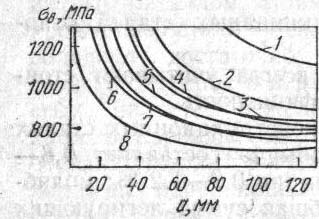

... высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т.д.). Для получения высоких механических свойств в деталях сечением более 25–30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. ...

0 комментариев