Навигация

Изменение температуры в процессе внепечной обработки металла

2.2.8 Изменение температуры в процессе внепечной обработки металла

В процессе производства стали без дополнительного подогрева на технологических стадиях между выпуском металла и разливки на МНЛЗ, температура металла все время уменьшается.

Температуру металла в печи перед выпуском можно найти из соотношения

Твып = ∆Т1 + ∆Т2 + ∆Т3 + ∆Т4 + ∆Т5 (28)

где ∆Т1 – падение температуры стали при выпуске из печи, ºС;

∆Т2 - падение температуры стали при транспортировке стальковша до стенда

продувки, ºС;

∆Т3 - падение температуры стали при продувке в ковше, ºС;

∆Т4 - падение температуры стали при транспортировке стальковша от стенда до

МНЛЗ, ºС;

∆Т5 - заданная температура в промковше, ºС.

Падение температуры при выпуске стали из печи за счет излучения струи металла в атмосферу цеха и нагрев футеровки ковша и ввода ТШС составляет 60ºС.

Падение температуры стали при транспортировке стальковша до стенда и от стенда до МНЛЗ можно принять равным 20ºС.

При продувке и с учетом ввода ферросплавов температура металла падает на 20ºС.

Необходимая температура металла в стальковше перед разливкой

Тс.к = Тлик + Тп.к. + Ткр + 20 (29)

где Тлик – температура ликвидус стали, ºС;

Тп.к – температура стали в промковше, ºС;

Ткр – температура в кристаллизаторе, ºС.

Тлик = 1539 - 79[С] - 12[Si] - 5[Mn] - 25[S] - 30[P] + 2,7[Al] (30)

Тлик = 1539 – 79,0 · 0,17 – 12 · 0,5 – 5 · 1,38 – 25 · 0,04 – 30 · 0,035 + 2,7 · 0,03 =

= 1501ºС

Тс.к = 1501 + 10 + 20 + 20 = 1551ºС

Теперь легко подсчитать, что без принятия мер по дополнительному подогреву, температура стали на выпуске из ДПСА должна составлять

Твып = 60 + 20 + 20 + 1551 = 1650ºС

При необходимости сталь подогревают перед разливкой на МНРС химическим подогревом. Химический нагрев – это нагрев металла тепловым эффектом экзотермических реакций окисления элементов, растворенных в расплаве. Основными такими элементами являются алюминий и кремний. При окислении алюминия температура расплава может повышаться с максимальной скоростью 2-4ºС мин. Недостатками этого метода является значительное загрязнение стали неметаллическими включениями и невысоким коэффициентом полезного действия.

2.2.9 Разработка МНЛЗ

Выбор типа МНЛЗ

Для выпуска тонкого листа выбирается заготовка сечением 50 х 1200 мм. Принимается время разливки равное 90 мин., т.к. оптимальный вариант, когда время разливки равно времени плавки в ДПСА.

Найдем скорость разливки. Она определяется по формуле:

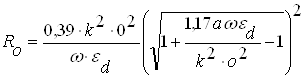

![]() (31)

(31)

где ω – скорость разливки, м/мин;

М – масса металла в ковше, кг;

N – количество ручьем;

τ – допустимое время разливки, мин;

ρ – плотность стали, кг/м3;

φ – коэффициент, учитывающий потери времени при разливке.

ω = 210 ·/(1 · 0,05 · 1,2 · 7,65 · 90) = 5,1 м/мин.

Металлургическая длина машины определяется по формуле:

L = 300 · a2 · ω (32)

L = 1,1 · 0,052 · 5,1/(22 · 0,0252) = 5,61 м

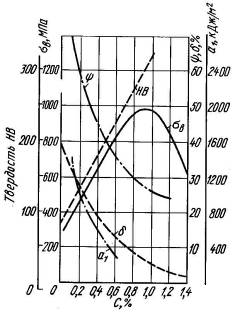

Исходя из этого выбираем вертикальную машину с загибом. Управление для оценки допустимого базового радиуса технологической оси МНЛЗ записывается /9/.

(33)

(33)

Производительность МНЛЗ.

Производительность МНЛЗ рассчитывается по формуле:

(34)

(34)

где Р1 – пропускная способность при отливке заготовки определенного сечения,

т/год;

n – количество плавок в серии при разливке методом плавка на плавку

(принимаем n = 15 плавок);

М – масса металла, т;

Ф – фонд времени работы МНЛЗ, сут;

τ1 – время разливки стали из сталеразливочного ковша, мин;

τ2 – время подготовки машины к приему плавки без изменения размеров слитка,

мин.

Принимаем τ1 = 90 мин, τ2 = 40 мин.

Ф = 365 – (Тк + Тпп + Тт), (35)

где Тк – продолжительность капитального ремонта установки, 10 сут.;

Тпп – продолжительность планово-предупредительных ремонтов, 17 сут.;

Тт – продолжительность текущих ремонтов, 30 сут.

Тогда

Ф = 365 – (10 + 17 + 30) = 308 сут.

Производительность МНЛЗ равна:

![]()

Похожие работы

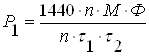

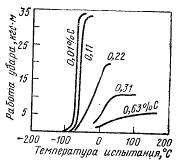

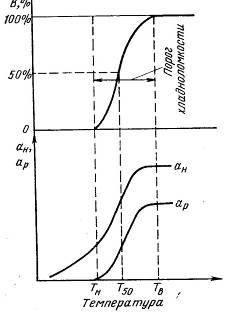

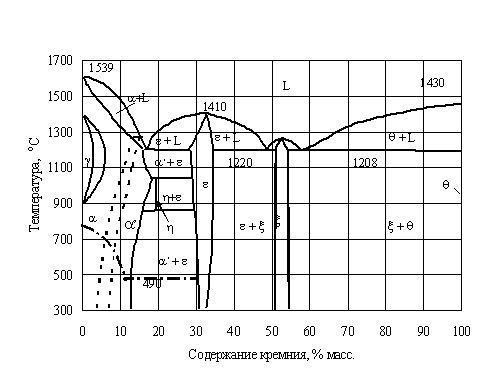

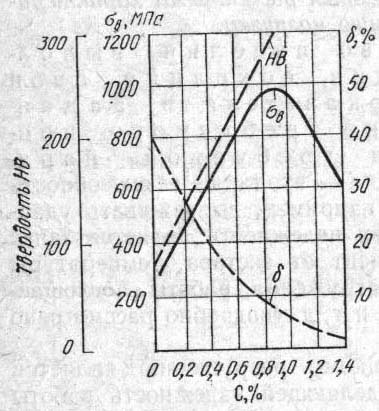

... стали даже при незначительном изменении его содержания. Т.о., углерод является основным элементом, при помощи которого изменяются свойства сплава на основе железа. 2. Влияние углерода на свойства стали С изменением содержания углерода изменяется структура стали. В зависимости от содержания углерода она может иметь следующий вид: < 0,8% C – Ф+П 0,81% C – П (100%) > 0,81% C – П + ...

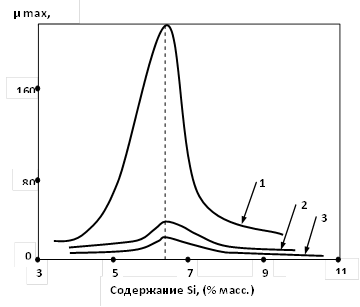

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

... технический университет Физико -технологический факультет Кафедра физического металловедения Курсовой проект Тема: “ Проект термического отделения для обезуглероживающего и рекристаллизационного отжига изотропной электротехнической стали третьей группы легирования в толщине 0,5 мм в условиях ЛПЦ-5 АО НЛМК. Годовая программа 120000 тонн Выполнила ст. гр. МТ-94-1 Кузнецова Е. В. ...

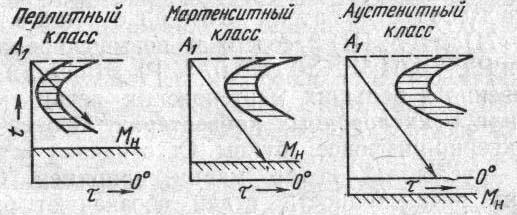

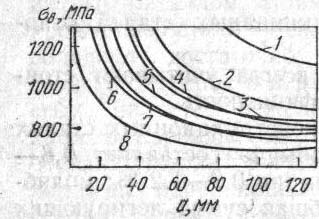

... высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т.д.). Для получения высоких механических свойств в деталях сечением более 25–30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. ...

0 комментариев