Навигация

Интенсификация перемешивания металла и повышение поверхности контакта расплав - газ

3.2 Интенсификация перемешивания металла и повышение поверхности контакта расплав - газ

Десорбция водорода и азота из жидкой фазы стали протекает на поверхности раздела с газообразной фазой. Такой поверхностью может являться свободная внешняя поверхность жидкого металла (незащищенная шлаком поверхность жидкого металла в вакуум-камере). Процессу десорбции газа с поверхности будет предшествовать перенос растворенных в металле атомов газа в молекулы на этой поверхности. Скорость переноса десорбирующихся молекул газа в объеме газовой фазы исключительно высоко и в промышленных условиях не может влиять на скорость всего процесса в целом. Поэтому процесс десорбции водорода и азота из стали можно представить себе состоящим из двух кинетических стадий:

- поступление растворенных в металле газов из объема металла на границу его раздела с газовой фазой;

- молизации растворенных атомов газа на поверхность раздела и их переход в газовую фазу.

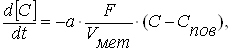

Скорость всего процесса в целом будет лимитировать из кинетических стадий, скорость которой минимальна. Если скорость второй стадии (собственно десорбция молекул газа с поверхности) значительно превышает скорость массопереноса растворенных атомов газа из объема жидкости на внешнюю поверхность, процесс протекает в диффузионной области и описывается уравнением /30/.

(36)

(36)

где α – коэффициент скорости массопереноса растворенного вещества, см/с;

F – площадь поверхности раздела газ-металл;

Vмет – объем металла;

(С-Спов) – градиент концентрации, в случае десорбции измеряемый разностью

между средней концентрацией растворенного вещества в объеме

жидкости и на ее поверхности.

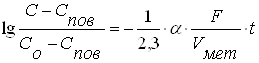

После интегрирования получим:

(37)

(37)

где Со – начальная концентрация газа в металле

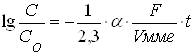

Концентрация растворенного в поверхностном слое газа, в этом случае, будет приближаться к равновесному с его парциальным давлением в газовой фазе, и при значительном разрежении она стремится к нулю, отсюда

(38)

(38)

При относительно больших значениях удельной поверхности процесс дегазации протекает в диффузионной области и контролируется скоростью массопереноса в объем жидкого металла. Поэтому скорость дегазации металла в вакууме будет определяться интенсивностью его перемешивания, т.е. величиной коэффициента скорости массопереноса α,, и удельной поверхностью металла.

Процесс дегазации стали имеет колебательную природу и характеризуются собственной частотой. Протекание этого процесса можно ускорить или замедлить, т.е. изменять в желательном направлении, а следовательно, управлять технологическими режимами и повысить эффект дегазации стали путем введения в резонанс желательных процессов. Реальным способом передачи расплаву в ковше колебаний с заданным набором частот является продувка его пульсирующим (нестационарным) потоком газа, вместо используемого в настоящее время в практике непрерывного дутья.

Пульсации газового потока вызывают колебания пузыря, когда последний периодически изменяет свою форму от сферической к эллипсоидной и обратно.

В результате этих колебаний увеличивается площадь межфазной границы газ-металл, что позволяет ускорить протекающие в нем процессы, к которым относится и дегазация металла. Следовательно, повышение эффективности дегазации стали в процессе продувки ее пульсирующим потоком инертного газа при внепечной обработке обусловлено в основном увеличением поверхности контакта газ-расплав, которое вызвано колебанием газовых пузырьков и диспергированием струи продуваемой газом на пузырьки меньшего размера.

Другой важной особенностью является то, что при пульсирующем режиме продувки газовые пузырьки поднимаются в ковше более широким фронтом и распределены по сечению ковша более равномерно /15/.

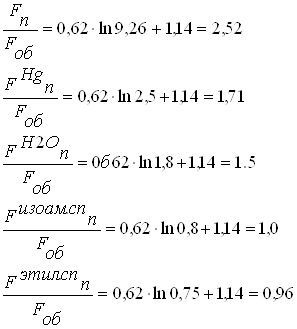

Увеличение площади поверхности раздела фаз при пульсирующей продувке существенно зависит от природы жидкости, ибо при продувке спиртов увеличение ее незначительно, в то время как при продувке ртути поверхность пузырей увеличивается в 1,7 раза (частота колебания 3,5 кГц).

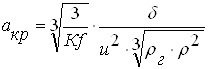

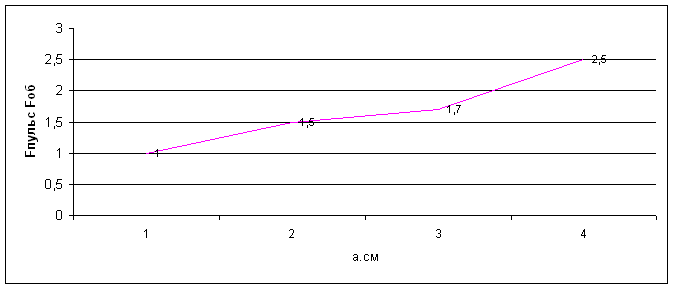

Параметром, определяющим склонность жидкости к образованию пузырей, служит критический радиус с пузыря, при котором наступает его деление /31/.

(38)

(38)

где δ – поверхностное натяжение расплава

u – скорость всплывания пузыря

ρ, ρг – плотности жидкости и газа соответственно

Кf – числовой коэффициент.

Постановка величины возрастания поверхности раздела фаз при частоте пульсации 3,5 кГц в соответствии со значением критического радиуса пузыря для данной жидкости описывается уравнением /32/

![]()

(39)

(39)

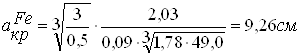

Найдем акр для железа

Соответственно:

- ртути акр = 2,5 см;

- для изоамилового спирта акр = 0,8 см;

- для этилового спирта акр = 0,75 см.

Величина возрастания поверхности раздела при частоте пульсации 600 Гц

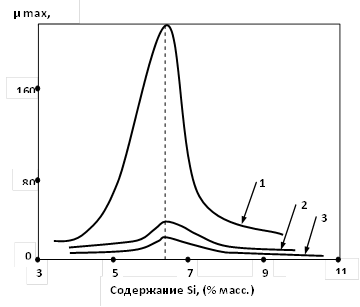

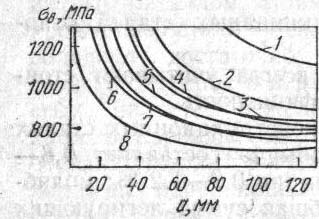

Рисунок 3 – Зависимость относительного увеличения поверхности раздела газ – металл от размера устойчивого в данной жидкости пузыря

Таким образом экстраполяция полученных для различных жидкостей данных по зависимости относительной поверхности контакта продуваемого газа и жидкости от частоты пульсации газового потока на железо-углеродистый расплав показала, что продувка его пульсирующим потоком аргона с частотой 3,5 кГц увеличивает общую поверхность газовых пузырей в 2,5 раза, т.е. позволяет значительно ускорить процессы дегазации стали при ковшевой обработке.

Похожие работы

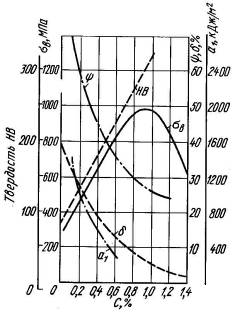

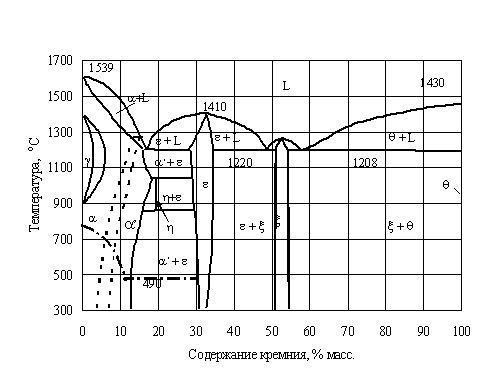

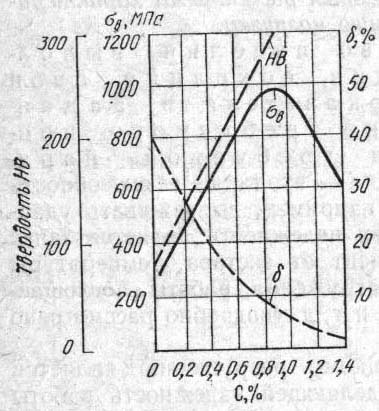

... стали даже при незначительном изменении его содержания. Т.о., углерод является основным элементом, при помощи которого изменяются свойства сплава на основе железа. 2. Влияние углерода на свойства стали С изменением содержания углерода изменяется структура стали. В зависимости от содержания углерода она может иметь следующий вид: < 0,8% C – Ф+П 0,81% C – П (100%) > 0,81% C – П + ...

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

... технический университет Физико -технологический факультет Кафедра физического металловедения Курсовой проект Тема: “ Проект термического отделения для обезуглероживающего и рекристаллизационного отжига изотропной электротехнической стали третьей группы легирования в толщине 0,5 мм в условиях ЛПЦ-5 АО НЛМК. Годовая программа 120000 тонн Выполнила ст. гр. МТ-94-1 Кузнецова Е. В. ...

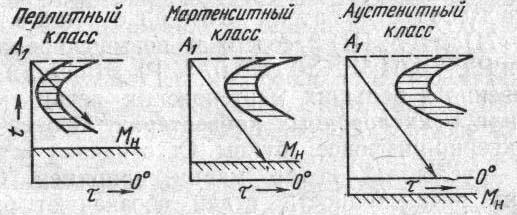

... высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т.д.). Для получения высоких механических свойств в деталях сечением более 25–30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. ...

0 комментариев