Навигация

Расчет показателей по труду

6.3 Расчет показателей по труду

В дипломном проекте списочная численность рабочих сокращается на 30 человек в результате пуска установки доводки металла, слябовой одноручьевой МНЛЗ и ликвидация парка изложницы.

Предусматривается изменение плановых показателей в плане по труду:

- средняя заработная плата производственных рабочих увеличивается на 15%;

- доля заработной платы производственных рабочих цеха в общем фонде оплаты труда составляет 60%.

Фонд оплаты труда в базовом периоде рассчитывается по следующей формуле:

ФОТ(б) = Сот Рб (43)

где Сот – статья затрат на оплату труда промышленного производственного

персонала (ППП), руб.

Рб – объем производимой продукции в базовом периоде, условные тонны.

ФОТ(б) = 28,88 · 1940000 = 56027228,8 млн. руб.

6.3.1 Расчет изменения фонда оплаты труда и начислений

Уменьшение численности основных производственных рабочих позволяет сократить фонд оплаты труда по цеху. Эта сумма фонда оплаты труда рассчитывается по формуле:

∆ФОТ = ∆ЧС · ЗПср (44)

где Чс – высвобождение списочной численности рабочих, чел.

ЗПср – средняя заработная плата одного рабочего, составляющая 4500 руб.

∆ФОТ = 4500 · (861 – 30) = 3672000 руб.

Чпрс = 776 чел., ∆ЧС = 30 чел.

Начисление на ФОТ составит:

∆ФОТНАЧ = 0,36 · ФОТ (45)

∆ФОТНАЧ = 0,36 · 3,672 = 1321920 руб.

Общая экономия фонда оплаты труда и начислений определяется по формуле:

ЭФОТ = ∆ФОТ + ∆ФОТНАЧ (46)

ЭФОТ = 3672000 + 1321920 = 4993920 руб.

Если средняя заработная плата 4500 руб. в месяц, а доля основных производственных рабочих в цехе 60% от промышленно-производственный персонал (ППП) и их средняя заработная плата в плановом периоде увеличивается на 15%, то плановый фонд оплаты труда составит:

ФОТПЛ = (ФОТ(б) · 0,6 – ЭФОТ) · 1,2 + ФОТ(б) – 04 + 0,36 ФОТ(б) (47)

ФОТПЛ = (56027228,8 · 0,6 – 4993920) · 1,2 + 5602228,8 · 0,4 + 0,36 ·

· 5602228,8 = 38604594,62 руб.

На одну условную тонну оплата труда с начислениями в плановом периоде будет определяться по формуле:

СФОТ(пл) = ФОТ (пл) / Рпл (48)

Сфотпл = 3860459 / 2313811,1 = 16,68 руб/т.

Эта сумма отражается в плановой калькуляции себестоимости продукции.

6.4 Расчет годового производства цеха

Производственная мощность ДПСА определяется по формуле:

![]() (49)

(49)

где Ргодагр – удельная производительность цеха, т;

Тф – фактическое время работы печи, ч.

Номинальное время работы определяется вычитанием из календарного времени простоев на холодных ремонтах. Минимальное время определяется по формуле:

Тн = Тк – ΣТх.р., (50)

где Тн – номинальное время работы печи за год, ч;

Тк – календарное время работы печи за год, ч;

Тх.р. – время простоев на холодных ремонтах, ч.

Ремонтный цикл – 2 года. Структура ремонтного цикла определяется по формуле:

20 · Т1 + 3Т2 + Ткап (51)

где Т1, Т2 – продолжительность текущих ремонтов, Т1 = 8 ч, Т2 = 16 ч.

Ткап – продолжительность капитального ремонта, Ткап = 120 ч.

ΣТх.р = 20 · 8 + 3 · 16 + 1 · 120 = 328 ч.

Среднегодовые простои на ремонт составляют 164 ч.

Номинальное время равно

Тн = 365 · 25 – 164 = 8536 ч.

Горячие простои в сталеплавильном цехе при нормальных условиях эксплуатации оборудования составляют 6-8% от номинального времени.

Фактическое время рассчитывается по формуле:

Тф = (0,92 – 0,96) · Тн (52)

где Тф – фактическое время работы агрегата, ч.

Тф = 0,94 · 8536 = 8080,2 ч.

Удельная производительность сталеплавильных агрегатов определяется по формуле:

(53)

(53)

где Рудагр – удельная производительность агрегата, т/ч;

Q – масса садки (завалки) т;

2 – количество ванн в агрегате ДПСА;

tпл – длительность плавки, ч, мин;

К1 – коэффициент выхода годного (для ДПСА К1 = 0,88);

Плановая удельная производительность равна:

![]()

Базовая удельная производительность равна:

![]()

Годовая производительность сталеплавильного агрегата определяется по формуле:

![]() (54)

(54)

где Ргодагр – годовая производительность агрегата, т.

Ргодпл = 133,3 · 8080,2 · 2 = 2121860,5 т/год

Ргодбаз = 107,5 · 8080,2 · 2 = 1737243 т/год

Коэффициент роста объема производства определяется по формуле:

![]() (55)

(55)

где γ – коэффициент роста объема производства

Рпл – плановый объем производства, т;

Рбаз – базовый объем производства, т.

γ = 2121860,5 / 1737243 = 1,22

Похожие работы

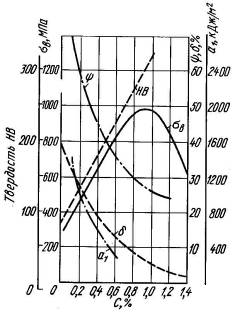

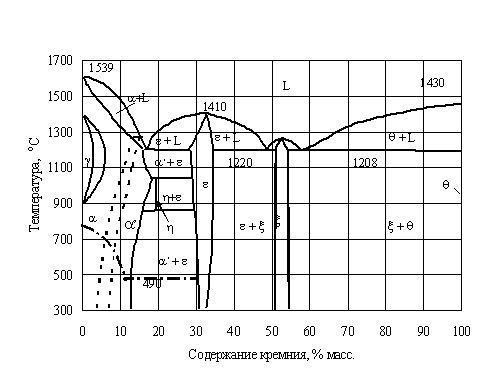

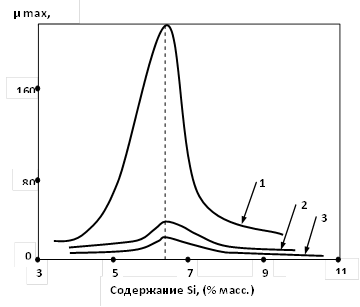

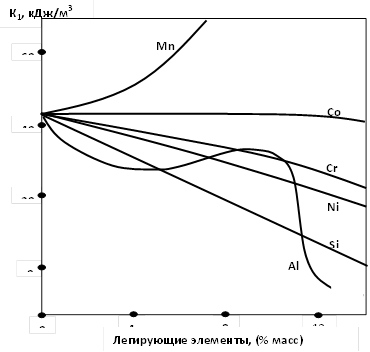

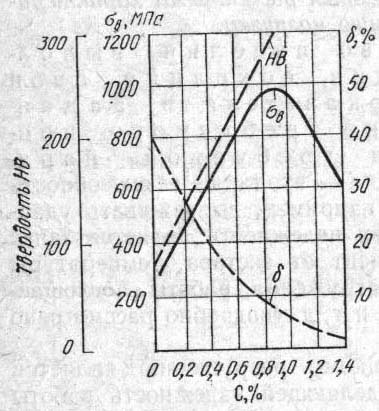

... стали даже при незначительном изменении его содержания. Т.о., углерод является основным элементом, при помощи которого изменяются свойства сплава на основе железа. 2. Влияние углерода на свойства стали С изменением содержания углерода изменяется структура стали. В зависимости от содержания углерода она может иметь следующий вид: < 0,8% C – Ф+П 0,81% C – П (100%) > 0,81% C – П + ...

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

... технический университет Физико -технологический факультет Кафедра физического металловедения Курсовой проект Тема: “ Проект термического отделения для обезуглероживающего и рекристаллизационного отжига изотропной электротехнической стали третьей группы легирования в толщине 0,5 мм в условиях ЛПЦ-5 АО НЛМК. Годовая программа 120000 тонн Выполнила ст. гр. МТ-94-1 Кузнецова Е. В. ...

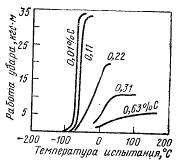

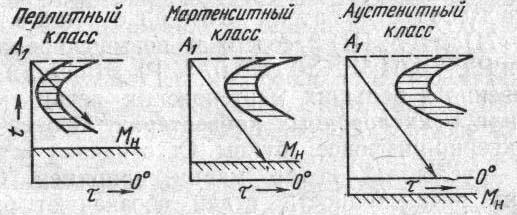

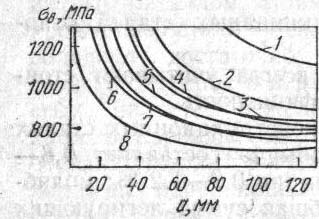

... высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т.д.). Для получения высоких механических свойств в деталях сечением более 25–30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. ...

0 комментариев