Навигация

Период плавки

2 период плавки

Расход кислорода и количество окислившихся примесей во время доводки в таблице 8

Таблица 8 – Расход кислорода и количество окислов в период доводки, кг.

| Окисление | Угар примесей | Расход кислорода | Масса окисла |

| 1 | 2 | 3 | 4 |

| C → CO | 0,930 | 1,240 | 2,17 |

| Si → SiO2 | - | - | - |

| Mn → MnO | 0,12 | 0,032 | 0,142 |

| P → P2O5 | 0,010 | 0,013 | 0,029 |

| Fe → в дым | 0,0018 | 0,0018 | 0,0036 |

| Fe → в дым | 0,365 | 0,137 | 0,502 |

| Итого | 1,41 | 2,306 | 3,716 |

Расчет состава и количества шлака приведен в таблице 9.

Таблица 9 – Определение количества составляющих шлака периода доводки, кг.

| Источ-ники | SiO2 | Al2O3 | MnO | MgO | CaO | P2O5 | S | FeO | Fe2O3 | Σ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Шлак периода распла-вления | 2,500 | 0,290 | 0,57 | 0,81 | 5,000 | 0,088 | 0,023 | 2,52 | 0,79 | 12,6 |

| Магне-зито-хромит | 0,006 | 0,004 | - | 0,06 | 0,002 | - | - | - | 0,011 | 0,10 |

| Метал-лошихта | - | - | 0,14 | - | - | 0,023 | - | 0,40 | 0,074 | 0,63 |

| Добав-ка из-вести | 0,046 | 0,007 | - | 0,04 | 1,117 | 0,001 | - | - | 0,005 | 1,22 |

| Итого | 2,552 | 0,301 | 0,71 | 0,92 | 6,119 | 0,112 | 0,025 | 2,92 | 0,88 | 14,6 |

Основность шлака равна:

41,91/17,48 = 2,4

Выход металла:

Мж.ст. = 91,16 – 1,41 – 0,311 – 0,0518 – 14,577 · 0,05 + 0,27 = 88,68 кг.

Количество [FeO], образовавшегося за счет окисления железа во втором периоде плавки

[FeO] = 2,92 – 1,886 = 1,034 кг.

Количество [Fe2O3], образовавшегося за счет окисления железа во втором периоде плавки

[Fe2O3] = 0,531 – 0,357 = 0,174 кг.

Расход кислорода на окисление железа до [FeO]

1,034 · 16/72 = 0,230 кг.

При этом окислится железа

1,034 – 0,230 = 0,804 кг.

Расход кислорода на окисление железа до [Fe2O3]

0,174 · 48/160 = 0,052 кг.

При этом окислится железа

0,174 – 0,052 = 0,122 кг.

Количество корольков в шлаке примем 5%

14,577 · 0,05 = 0,729 кг.

Количество кислорода, поступившего из атмосферы

5 · 54 · 100/250000 = 0,108 кг.

Количество кислорода, которое пошло на окисление элементов:

ОΣ = ОС + ОMn + OP + OFe шл + ОFe пыль (9)

ОΣ = 2,306 + 0,230 + 0,052 + 0,027 = 2,615 кг.

Количество кислорода, которое надо подать через фурмы:

2,615 – 0,108 = 2,507 кг.

Необходимое количество технического кислорода

2,507 · 22,4/0,95 · 32 · 0,9 = 2,053 м3/100 кг.

Количество неусвоенного кислорода

2,053 · 0,1 = 0,2053 м3

Количество азота

2,053 · 0,05 = 0,103 м3

Материальный баланс второго периода плавки представлен в таблице 10.

Таблица 10 – Материальный баланс второго периода плавки

| Поступило | Получено | ||

| Источники | Масса, кг | Источники | Масса, кг. |

| 1 | 2 | 3 | 4 |

| Металл | 91,160 | Сталь | 88,680 |

| Продолжение таблицы 10 | |||

| 1 | 2 | 3 | 4 |

| Шлак | 12,600 | Шлак | 14,577 |

| Магнезитохромит | 0,100 | Корольки | 0,729 |

| Доломит | 0,300 | Бурый дым | 0,502 |

| Кислород из атмосферы | 0,108 | Газы СО | 2,170 |

| Технического кислорода | 2,930 | СО2 | 0,183 |

| Извести | 1,314 | N2 | 0,103 |

| О2 | 0,205 | ||

| SO2 | 0,0036 | ||

| Итого | 108,512 | Итого | 107,235 |

Материальный баланс всей плавки представлен в таблице 11

Таблица 11 – Материальный баланс всей плавки, кг.

| Поступило | Получено | ||

| Источники | Масса, кг | Источники | Масса, кг. |

| 1 | 2 | 3 | 4 |

| Металлошихта | 100,00 | Сталь | 88,68 |

| Магнезитохромит | 0,300 | Потери с корольками | 1,07 |

| Доломит | 1,500 | Шлак | 10,228 |

| Кислород из атмосферы | 0,418 | Бурый дым | 1,192 |

| Технический кислород | 6,967 | Газы СО | 6,370 |

| Извести | 1,314 | СО2 | 3,080 |

| Известняк | 6,908 | N2 | 0,337 |

| O2 | 0,707 | ||

| H2O | 0,201 | ||

| Продолжение таблицы 11 | |||

| 1 | 2 | 3 | 4 |

| Итого | 117,407 | Итого | 116,226 |

Похожие работы

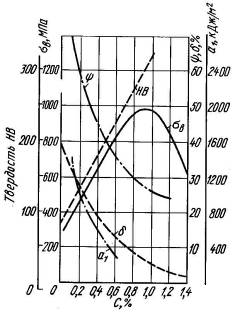

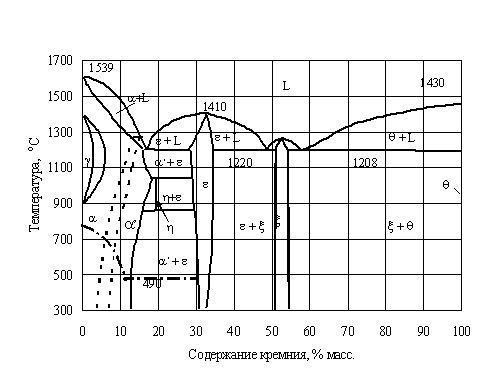

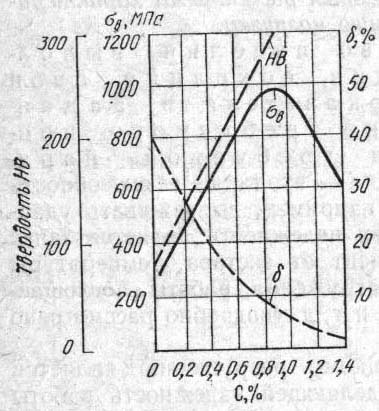

... стали даже при незначительном изменении его содержания. Т.о., углерод является основным элементом, при помощи которого изменяются свойства сплава на основе железа. 2. Влияние углерода на свойства стали С изменением содержания углерода изменяется структура стали. В зависимости от содержания углерода она может иметь следующий вид: < 0,8% C – Ф+П 0,81% C – П (100%) > 0,81% C – П + ...

... Фк = 365 × 24 = 8760 ч Номинальный фонд времени – это количество часов в году в соответствии с режимом работы без учета потерь. Так как термическое отделение высокотемпературного отжига анизотропной электротехнической стали работает непрерывно, то номинальный фонд равен полному календарному, то есть Фн = Фк = 8760 ч. Действительный фонд времени равен тому времени, которое может быть ...

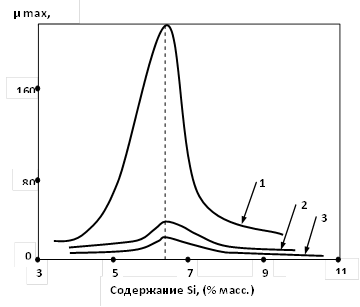

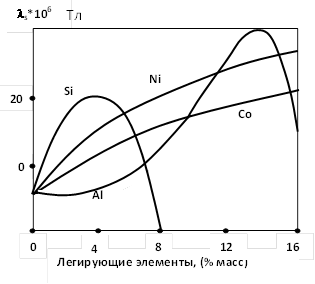

... технический университет Физико -технологический факультет Кафедра физического металловедения Курсовой проект Тема: “ Проект термического отделения для обезуглероживающего и рекристаллизационного отжига изотропной электротехнической стали третьей группы легирования в толщине 0,5 мм в условиях ЛПЦ-5 АО НЛМК. Годовая программа 120000 тонн Выполнила ст. гр. МТ-94-1 Кузнецова Е. В. ...

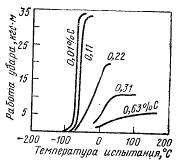

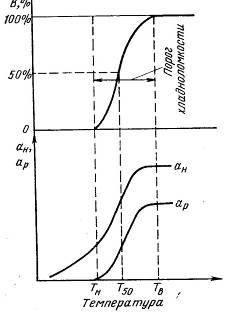

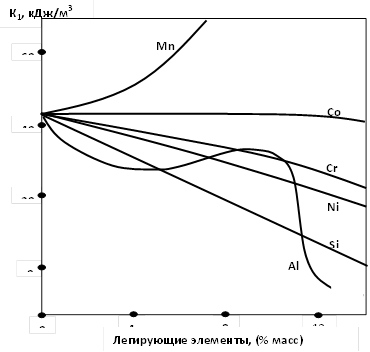

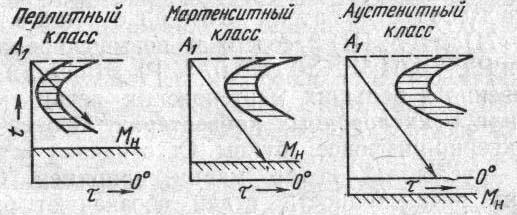

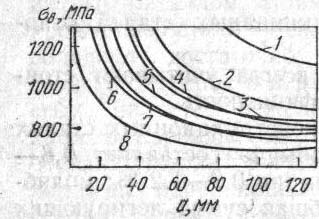

... высокой поверхностной твердости используют закалку ТВЧ (шестерни, коленчатые валы, поршневые пальцы и т.д.). Для получения высоких механических свойств в деталях сечением более 25–30 мм применяют легированные стали, которые обладают большей прокаливаемостью, более мелким зерном, их критическая скорость закалки меньше, следовательно, меньше закалочные напряжения, выше устойчивость против отпуска. ...

0 комментариев