Навигация

Расчет зубчатого зацепления [15]

4.2.2 Расчет зубчатого зацепления [15]

Исходные данные:

- ведущая шестерня: число зубьев z1 = 85, модуль 4, диаметр делительной окружности d¶1 = 340 мм, ширина зубчатого венца В = 20 мм, частота вращения n1 = 48 мин-1, угловая скорость w = p×n/30 = 5,02 рад/с;

- ведомая шестерня: число зубьев z2 = 53; модуль 4, диаметр делительной окружности d¶2 = 212 мм, ширина зубчатого венца В = 25 мм, частота вращения n1 = 77 мин-1, угловая скорость w = 8,06 рад/с.

материал шестерни – сталь 40Х улучшенная ГОСТ 4543-71, твердость НВ = 245.

Передаточное отношение

u = z2/z1, (4.48)

u = 53/85 = 0,623.

Расчет зубчатого зацепления ведется на выносливость по контактным напряжениям на изгиб.

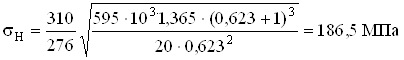

Напряжение контакта для прямозубых передач

, (4.49)

, (4.49)

где aw = 276 – межосевое расстояние, мм;

Т2 – передаваемый крутящий момент на валу ведущей шестерни (ведомой звездочки), Н×мм;

Т2 = Т1×u, (4.50)

Т2 = 510×103×1,167 = 595×103 Н×мм;

Кн – коэффициент, учитывающий динамическую нагрузку и неравномерность распределения нагрузки между зубьями и по ширине венца;

Кн = Кнa×Кнb×КнJ, (4.51)

гдеКнa - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, для прямозубых колес Кнa = 1;

Кнb - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, при консольном расположении зубчатых колес, для

НВ £ 350 Кнb = 1,2-1,35. Выбираем Кнb = 1,3;

КнJ - коэффициент, зависящий от окружной скорости колес и степени точности их изготовления. Для прямозубых колес при J = 5 м/с и девятой степени точности КнJ = 1,05-1,10. Выбираем КнJ = 1,05.

Кн = 1×1,3×1,05 = 1,365.

.

.

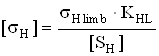

Допускаемое контактное напряжение

, (4.52)

, (4.52)

гдеsНlimb – предел контактной выносливости при базовом числе циклов; для стали 40 Х нормализованной при НВ < 350 sНlimb = 2НВ + 70 = 2×245 + 70 = 560 МПа;

КНL – коэффициент долговечности, при числе циклов нагружения каждого зуба колеса больше базового, принимают КHL = 1;

[SH] – коэффициент безопасности

Для нормализованной и улучшенной стали [SH] = 1,1-1,2.

![]() .

.

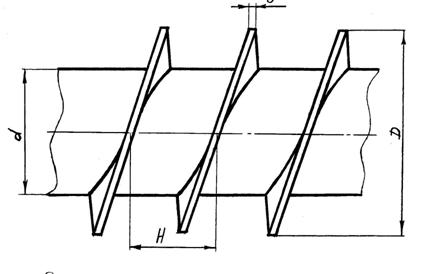

4.3 Расчёт шнекового питателя волчка

Определяем шаг шнека

H = 0,7×D, (4.53)

где D = 0,156 диаметр шнека, м

H = 0,7×0,156 = 0,1 м.

Предельный диаметр шнека

Dпр = (Н/p)f , (4.54)

где f = 0,9 – коэффициент трения

Dпр = (![]() )×0,9 = 0,28 м.

)×0,9 = 0,28 м.

Принимаем диаметр вала шнека d = 0,08 м

Угол подъёма винтовой линии на внешней стороне шнека

a D= arctg ![]() (4.55)

(4.55)

a D= arctg ![]() = 56,9 град.

= 56,9 град.

Угол подъёма винтовой линии на внутренней стороне шнека

a d= arctg ![]() (4.56)

(4.56)

a d= arctg ![]() =38,1 град.

=38,1 град.

Среднее значение угла подъёма винтовой линии витка шнека

a ср= 0,5(a D+ a d). (4.57)

a ср= 0,5(56,9 + 38,1) = 47,5 град.

Снижение перемещения частиц продукта в осевом направлении можно учесть коэффициентом отставания, который определяется по формуле

К0 = 1 - (cos2a ср - 0,5×f×sin2aср). (4.58)

К0 = 1 - (cos2 47,5 - 0,5×0,9×sin2×47,5) = 0,992.

Изгибающий момент в витке шнека по внутреннему контуру определим по выражению

, (4.59)

, (4.59)

где Рmax = 800×103 - максимальное давление, развиваемое шнековым нагнетателем, Па;

D = 0,156 – внешний диаметр шнека, м;

а = 2 - отношение шнека и вала

Н×м.

Н×м.

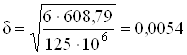

Толщина витка шнека

, (4.60)

, (4.60)

где [d] = 125×106 - допускаемое напряжение при изгибе, Па

м.

м.

Площадь внутренней поверхности корпуса устройства на длине одного шага

Fb = pD(H - d). (4.61)

Fb = 3,14×0,156(0,1 - 0,0054) = 0,0465 м2.

Площадь одной стороны поверхности витка шнека на длине одного шага

![]() (4.62)

(4.62)

где L - развертка винтовой линии, соответствующая диаметру шнека, м;

![]() , (4.63)

, (4.63)

![]() м,

м,

l - развертка винтовой линии , соответствующая диаметру вала, м

![]() , (4.64)

, (4.64)

![]() м.

м.

![]() .

.

Условие Fm < Fb выполняется.

Крутящий момент при двух рабочих витка шнека определим по формуле

Мкр= 0,131nPmax(D3-d3) tgaop , (4.65)

где n = 2 - число рабочих витков шнека

Мкр= 0,131×2×800×103(0,1563 - 0,083) tg47,5 = 5499 Н×м.

Осевое усилие

S = 0,392×n×(D2 - d2)Pmax. (4.66)

S = 0,392×2(0,1562 – 0,082)×800×10 3 = 11038,72 H.

Нормальное напряжение вала шнека определяется по формуле

dсm = S/F, (4.67)

где F- площадь поперечного сечения вала шнека, м2

, (4.68)

, (4.68)

м2;

м2;

dсm = 11038,72/5×10-3= 2,2×106 Па.

Касательное напряжение вала определим по формуле

t = Мкр/Wp, (4.69)

где Wp- полярный момент сопротивления поперечного сечения вала шнека, м3

Wp » 0,1×d3. (4.70)

Wp» 0,1×0,083 = 5×10-5 м3.

t = 5499/(5×10-5 ) = 1×108 Па.

Эквивалентное напряжение определим по формуле

![]() . (4.71)

. (4.71)

![]() Па.

Па.

Примем, что вал шнека изготовлен из стали 12Х18Н10Т, для которой допускаемое напряжение при изгибе [d] = 180×106 Па.

Условие dэкв £ [ d ] выполняется.

Рисунок 4.2 – Шнек

Мощность, затрачиваемая на привод шнекового нагнетателя

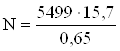

![]() ( 4.72)

( 4.72)

где w= 15,7 – угловая частота вращения шнека, рад/с;

h = 0,65 - механический КПД привода

= 7 кВт.

= 7 кВт.

Производительность нагнетателя

П = 0,125(D2 - d2)×(H - d)×(1 - K0)×r×j×w, (4.73)

где r = 1100 - плотность мяса, кг/м3[6];

j = 1,0 - коэффициент подачи;

П = 0,125(0,1562 - 0,082)(0,1 - 0,005)(1 - 0,992)×1100×1,0×15,7 = 0,347 кг/с.

Ширина винтовой поверхности

b = 0,5×(D - d) (4.74)

b = 0,5(0,156 – 0,08) = 0,03 м.

Угол выреза

L0 = 2p - (L - l)/b; (4.75)

L0 = 2×3,14 - (0,49 - 0,27)/0,038 = 6,1 рад

Диаметр наружного кольца

D0 = 2×L/(2p - L0), (4.76)

D0 = 2×0,49/(2×3,14 – 6,1) = 5,4 м.

Диаметр внутреннего кольца

L0 = 2×l/(2p - L0) (4.77)

L0 = 2×0,27/2×3,14 – 6,1 = 3 м.

0 комментариев