Навигация

Машинно-аппаратурная схема производства вареных колбас

1.1.6 Машинно-аппаратурная схема производства вареных колбас

Машинно-аппаратурная схема линии ДП-260602-91-2008-ФИШ-00.00.000 Т3. На столе поз.1 мясо режется на куски 0,05-0,1 кг и загружается измельчение в волчок поз. 2, туда же загружаются посолочные ингредиенты. Основным устройством волчка является режущий механизм, работающий по принципу "нож-решетка".Далее с помощью напольных тележек поз12, полученный фарш направляется в фаршемешалку поз. 3 для более тщательно перемешивания с посолочными ингредиентами.

Фарш загружается в дежу и перемешивается двумя параллельными валами со встречным вращением, на каждом из которых имеются по две лопасти, изогнутые по винтовой линии. Из фаршемешалки поз. 4 фарш поступает в камеру созревания поз. 4, с помощью тазиков поз. 16. После этого фарш из тазиков загружается в куттер поз. 5 для тонкого измельчения и перемешивания и получения тонкой однородной структуры, туда же вносятся все необходимые по рецептуре ингредиенты.

Принцип действия куттера основан на измельчении сырья при помощи режущих инструментов ножей совершающих вращательное движение. Для выполнения технологических операций режущие инструменты собирают в рабочий механизм - режущую головку. Во время измельчения в фарш вносится чешуйчатый лед, подающейся из льдогенератора поз. 14. По окончании измельчения и перемешивания сырье готовый фарш, выгружается из чаши в тележку поз. 12. Вращающийся диск выгружателя захватывает фарш и направляет его на лоток, откуда фарш попадает в тележку. Далее, если необходимо по рецептуре, фарш направляется во вторую фаршемешалку поз. 6 для смешивания со шпиком, полученным на шпигорезке поз. 13.Из нее (или сразу из куттера, если нет необходимости вносить шпик) продукт подъемником подается в шприц поз. 7 для нагнетания фарша в оболочки. Батоны в ручную обвязывают шпагатом на столе для вязки батонов поз.8 и навешивают на стержни рамы поз. 9. Рама с навешанной продукцией помещается в термоагрегат поз. 10 для окончательной обработки колбасных изделий. В термокамере последовательно осуществляются все стадии термообработки и охлаждения. После термокамеры готовая продукция отправляется на хранение в камеру хранения поз. 11.

1.2 Обзор современных конструкций

1.2.1 Волчки

Волчки относятся к группе машин для среднего, мелкого и тонкого измельчения.

Волчки используют для среднего и мелкого измельчения сырья. Основные части волчка — механизмы подачи, измельчения и привод. Механизм подачи имеет загрузочный бункер, в котором либо смонтирован питатель (принудительная подача), либо его нет (сырье загружается самотеком).

Модернизация волчков связана с поиском лучших конструктивных решений в способе подачи сырья в рабочую зону для ухода от свободной подачи мяса из бункера под собственным весом, как не обеспечивающей непрерывной и равномерной подачи сырья в рабочую зону. Поиск идет в направлении введения, принудительной подачи за счет выпуска волчков со шнековой подачей из бункера. Второй актуальной задачей является совмещение в режущем механизме волчка функций измельчения и жиловки сырья, что исключает проведение операций жиловки вручную и существенно повышает эффективность производства[4].

КБХА г. Воронежа разработаны волчок-жиловщик ЛПК1000В в комплекте оборудования для малого колбасного цеха с диаметром выходной решетки 114 мм и производительностью 1100 кг/час, а также волчок - жиловщик ВФ-160 с диаметром выходной решетки 160 мм, максимальной производительностью 5000 кг/час с жиловочным устройством, включающим жиловочные ножи с направляющими каналами и периферийным, выходом отходов жиловки через шиберное устройство.

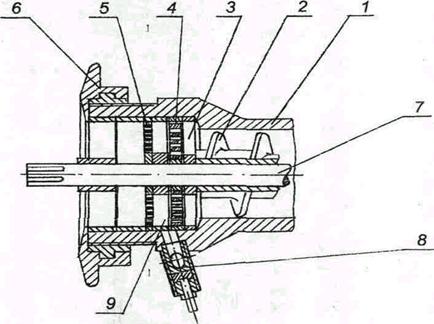

1 - корпус рабочей камеры; 2 - шнек подающий; 3 - ножи; 4 - решетка входная; 5 - решетка выходная; 6 - гайка; 7 - вал; 8 - устройство жиловочное; 9 - нож жиловочный

Рисунок 1.1 - Камера ножевая с жиловочным устройством

Немецкая фирма Kramer+Grebe выпускает целое семейство волчков с диаметрами выходной решетки 114 и 160 мм, а также волчок с варочной камерой, образующей с ножевым узлом единую систему, обеспечивающую высокое качество фарша, а также волчок-жиловщик, ножевая камера которого с жиловочным устройством представлена на рисунке 1.1.

Австрийская фирма Laska-выпускает серийно волчки-жиловщики с диаметром выходной решетки 114-200 мм с оригинальным жиловочным устройством, позволяющим собирать отходы жиловки не на периферии, а в центре режущего механизма, и выводить их вперед по оси через выходную решетку, не нарушая целостности корпуса.

Анализ литературы показывает, что куттеры менее других агрегатов колбасного производства подвержены конструктивным изменениям. Модернизация куттеров идет по линии изменения физико-химических параметров процесса, качества вакуумирования, а также модернизации основного органа куттеров - ножевых головок. Получило также развитие направление агрегатирования, т.е. придания куттерам дополнительных функций, а также их компьютеризации.

0 комментариев